Dieses Verfahren minimiert die Setupzeit, da nur ein Aufspannpunkt erforderlich ist und dieser die folgenden Schritte umfasst:

- Erstellen Sie ein Bauteil mit mehreren Setups und gehen Sie dann wie folgt vor:

- Wählen Sie auf der Seite Mehrseitenbearbeitung im Rohteil-Assistenten die Option 5-Achspositionierung aus, und klicken Sie auf Weiter.

- Alternativ wählen Sie auf der Registerkarte Indexierung im Dialogfeld Rohteil-Eigenschaften die Option 5-Achspositionierung aus und klicken auf Spannungsposition.

- Wählen Sie ein Setup aus der Liste Ursprung dieses Setups als Antastpunkt aus. Die Z-Achse dieses Setups muss parallel zur A-Achse sein.

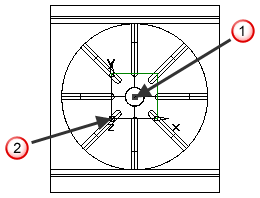

- Geben Sie im Abschnitt Versatz des Antastpunktes zum Maschinennullpunkt den Abstand vom 5-Achsen-Referenzpunkt zur Mitte der A-Achsenfläche in jeder Richtung des Koordinatensystems an. Dieser Abstand ist für jedes Bauteil unterschiedlich.

In diesem Beispiel sind die X- und Y-Versatzwerte negativ und der Z-Versatz ist positiv.

Zentrum der A-Achsenfläche

Zentrum der A-Achsenfläche

Ursprung Antast-Setup

Ursprung Antast-Setup

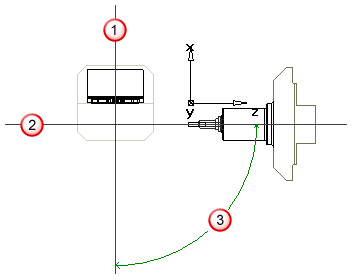

- Geben Sie für den Wert Rotationsversatz der ersten Achse den Winkel (gemessen im Gegenuhrzeigersinn) zwischen der Spindelachse und der A-Achse ein, wenn der B-Winkel auf 0 eingestellt ist.

Wenn sich die A-Achsenflächen bei B = 0 beispielsweise gegenüber der Spindel befindet, geben Sie 0 ein. Befindet sie sich bei B = 0, wie in der Abbildung dargestellt, gegenüber der Tür, geben Sie -90 ein. Dieser Versatz ist für alle Bauteile gleich, die auf dieser bestimmten Maschine gefertigt werden.

A-Achse

A-Achse

Spindelachse

Spindelachse

Rotation B-Achse

Rotation B-Achse

- Wählen Sie die Dominanz aus:

- Werkzeug dominiert - Wenn Sie die Operationen dahingehend sortieren wollen, um Werkzeugwechsel über alle Setups hinweg zu minimieren, wählen Sie diese Option.

Anmerkung: Sie müssen auch Werkzeugwechsel minimieren im Dialogfeld Optionen zur automatischen Anordnung ausgewählt haben, damit Werkzeug dominiert korrekt funktioniert.

- Setup dominiert — Wenn Sie die Operationen dahingehend sortieren wollen, um ein Setup fertigzustellen, bevor das nächste Setup bearbeitet wird, wählen Sie diese Option aus. Die Attribute für die Fräsreihenfolge bestimmen die Reihenfolge, in der Operationen in einem Setup durchgeführt werden.

Wählen Sie Einzelnes Programm erstellen aus, um ein einzelnes Programm mit 5. Achse indexiert zu erstellen. Wenn diese Option ausgewählt ist, müssen Sie die Simulationsinformationen nur für das erste Setup angeben, und sie werden in allen weiteren Setups verwendet.

- Werkzeug dominiert - Wenn Sie die Operationen dahingehend sortieren wollen, um Werkzeugwechsel über alle Setups hinweg zu minimieren, wählen Sie diese Option.

- Klicken Sie im Assistenten Rohteil auf Beenden oder klicken Sie im Formular Rohteil-Eigenschaften auf OK.

- Erstellen Sie Werkzeugwege. Stellen Sie sicher, dass die Option Werkzeugwechsel minimieren im Dialogfeld Optionen zur automatischen Anordnung ausgewählt ist, wenn Sie Werkzeugwege mit der Option Werkzeug dominiert verwenden.

Die Simulation funktioniert sowohl für die Mittelliniensimulation als auch für die 3D-Simulation. Bei der Mittelliniensimulation wird ein Bogen für die 5-Achsen-Neuorientierung angezeigt. Bei der 3D-Simulation bleiben die Bauteilposition und die Orientierung fixiert und das Werkzeug bewegt sich. Das Werkzeug bewegt sich nicht weich zwischen Setups, sondern es erscheint einfach wieder im neuen Setup.

- Wählen Sie einen 5-Achsen-Postprozessor aus und erstellen Sie den NC-Code.

- Der NC-Code wird in Bezug auf das B-Achsenkoordinatensystem generiert. Zum Positionieren des Bauteils ist nur ein einzelner Aufspannpunkt erforderlich.

- Die Werte für den Versatz vom Rotationszentrum sind in den Postprozessordateien enthalten.