- Absolute maximum melt temperature (Temperatura di fusione massima assoluta)

Visualizza la temperatura più elevata consigliata dal produttore per le impostazioni di elaborazione del fuso del materiale.

L'elaborazione alla temperatura di fusione massima assoluta può richiedere precauzioni speciali e tempi di residenza ridotti. Consultare le specifiche di elaborazione del produttore relativamente alla resina per consigli più dettagliati sulle temperature di elaborazione.

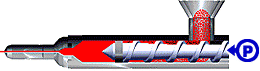

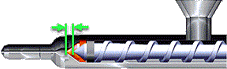

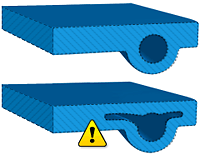

- Anello di controllo

Una valvola di non ritorno scorrevole collocata nella parte anteriore della vite.

L'anello di controllo consente alla plastica fusa di avanzare nella parte anteriore della vite durante la plastificazione, impedendo il ritorno del flusso nella vite durante l'iniezione. Dal momento che l'anello di controllo è un componente particolarmente soggetto ad usura, può presentare perdite in fase di iniezione, riducendo la pressione applicata alla plastica fusa.

- Angolo asta

L'angolo incluso tra la lama punzone della parte e l'asse Z.

- Asta

Componente dello stampo angolato che consente il rilascio delle sezioni di sottosquadro di una parte plastica.

L'asta è collegata alla piastra estrattori. Quando la piastra estrattori si sposta in avanti, l'asta si sposta lungo il canale angolato. Quando si genera un gioco sufficiente, rilascia il sottosquadro.

- Attrito

Una forza che si oppone ad un movimento.

A volte durante l'estrazione della parte si verifica un attrito notevole tra la parte e le pareti dello stampo. In tal caso, potrebbe essere impossibile estrarre la parte o potrebbero verificarsi danni durante l'estrazione.

- Base dello stampo

Un insieme fondamentale nel progetto di stampo costituito da diversi componenti standard e piastre dello stampo.

- Batch

La quantità di polimero creato in un'unica operazione, detto anche lotto

- Batch principale

Un'elevata concentrazione di pigmenti, filler e/o additivi aggiunti ad un polimero contenitore (resina contenitore).

Il polimero contenitore è aggiunto al polimero grezzo per formare il composto finale durante il processo di produzione.

I batch principali consentono di garantire che gli additivi siano dispersi uniformemente in tutto il composto finale. Inoltre, consente di ridurre il numero di singoli materiali che i produttori devono acquistare e combinare per creare il composto.

- Bava

Un difetto caratterizzato da un'eccessiva quantità di polimero che fuoriesce dallo stampo dove si separa.

La causa più comune della bava è un'eccessiva corsa della velocità, della velocità dell'iniezione o della pressione di impaccamento, e da una forza di chiusura insufficiente.

Rimuovere la bava riducendo la velocità di iniezione oppure aumentando la forza di chiusura.

- Birifrangenza

Una proprietà ottica dei materiali trasparenti in cui l'indice rifrattivo della luce che passa attraverso il materiale dipende dalla direzione della polarizzazione della luce.

La birifrangenza rappresenta una proprietà del materiale e la sollecitazione subita dalla parte. Può causare difetti ottici quali la polarizzazione non uniforme e le immagini doppie.

- Bolla

Un'area vuota sferica interna generata da aria o altro gas intrappolato all'interno di un prodotto plastico stampato.

Le bolle sono diverse dalle soffiature. Le bolle si trovano all'interno di una parte, mentre le soffiature si formano sulla superficie o in prossimità della superficie della parte, causandone generalmente la deformazione. Le bolle sono diverse anche dalle aree che si sviluppano sotto forma di vuoto durante il raffreddamento.

- Bruciatura

Un difetto visibile come segno marrone o nero sulla superficie della parte plastica.

A volte, quando l'aria intrappolata si riscalda molto rapidamente durante la compressione, causando la bruciatura della plastica circostante, si verifica un intrappolamento d'aria per mancanza di sfiato. Questa condizione può causare una bruciatura.

Per evitare questo problema, spesso vengono utilizzati profili della velocità del pistone, lasciando all'aria più tempo per fuoriuscire dallo stampo.

- Bugna

Una sporgenza in una parte stampata.

Una protuberanza spesso include un foro per semplificare l'utilizzo di un mezzo il fissaggio meccanico, ad esempio una vite.

- Calore specifico

La quantità di calore richiesto per aumentare la temperatura di una massa di unità del materiale di un grado centigrado

Il calore specifico è una misurazione della capacità di un materiale di convertire l'immissione di calore in incremento effettivo della temperatura. Viene misurato a pressione zero con un intervallo di temperature, oppure rappresenta una media tra l'intervallo compreso tra 50°C e la temperatura di elaborazione massima del materiale.

L'unità di misura per il calore specifico è J/kg-C, joule per chilogrammi Celsius.

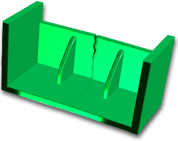

- Canale di alimentazione anulare

Canale di alimentazione con una valvola o un elemento centrale riscaldato, oppure una superficie esterna riscaldata con una valvola centrale.

I canali di alimentazione anulari possono essere utilizzati nel blocco di distribuzione a caldo, ma più comunemente sono utilizzati nella caduta a caldo o in un punto di iniezione a valvola

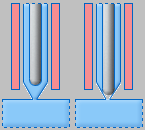

- Canale di alimentazione circolare

La sezione trasversale più comunemente utilizzata con il miglior rapporto volume-superficie.

Occorre particolare attenzione nel taglio di canali di alimentazione circolari, per evitare disacoppiamento nella linea di partizione.

- Canale di alimentazione rastremato circolare

Un canale di alimentazione con una sezione trasversale circolare e un diametro che si riduce lungo il canale.

I canali di alimentazione rastremati circolari molto spesso vengono utilizzati nelle cadute dei canali di alimentazione per apparecchiature a tre piastre.

- Canale di alimentazione rettangolare

Canali di alimentazione con una sezione trasversale rettangolare.

I canali di alimentazione rettangolari non sono consigliati, a causa dell'elevato rapporto superficie volume e dell'area del flusso limitata.

I canali di alimentazione rettangolari non presentano uno sformo e la loro estrazione risulta difficile.

- Canale di alimentazione semicircolare

Tipo di canale di alimentazione che è possibile considerare quando non è possibile un approccio circolare.

È consigliabile evitare i punti di iniezione semicircolari poiché presentano un rapporto volume/superficie scarso, che conduce a pressioni di riempimento elevate.

- Canale di alimentazione trapezoidale

Canali di alimentazione utilizzati in luogo di canali di alimentazione circolari quando il taglio dei canali di alimentazione ad entrambi i lati della linea di separazione è difficile.

Il canale di alimentazione trapezoidale viene utilizzato in apparecchiature a tre piastre e a due piastre con guide di scorrimento.

- Canale di colata

- Il canale di alimentazione principale attraverso cui fluisce il polimero dall'ugello del macchinario per lo stampaggio al sistema di canali di alimentazione o direttamente alla parte.

- Canale di colata circolare

Un canale di colata con una sezione trasversale circolare non rastremata.

I canali di colata circolari generalmente sono utilizzati come ingresso nei sistemi a blocco di distribuzione a caldo.

- Canale di colata rastremato circolare

Colata circolare rastremata utilizzata generalmente negli strumenti con canale di alimentazione a freddo.

La colata circolare rastremata rappresenta l'ingresso del percorso del flusso dello strumento.

- Canale di raffreddamento

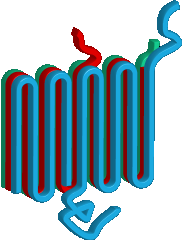

Passaggio nello stampo utilizzato per far circolare l'acqua o un altro vettore di raffreddamento nello stampo. Il vettore di raffreddamento controlla la temperatura delle superfici metalliche a contatto con la plastica che viene fusa.

I canali di raffreddamento generalmente sono collegati per formare un circuito. Le configurazioni dei canali di raffreddamento possono essere seriali o parallele.

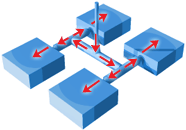

- Canali di alimentazione di rete

- Canali di alimentazione in cui il fronte di flusso viene diviso e quindi riunito, detti anche canali di alimentazione a linea chiusa.

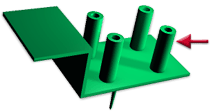

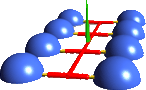

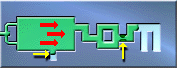

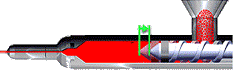

- Canali di alimentazione e sistema di canali di alimentazione

I canali che alimentano il polimero dal canale di colata ai punti di iniezione di ogni matrice nello stampo.

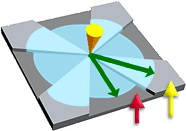

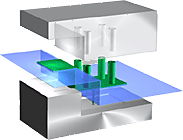

Un sistema di canali di alimentazione include:- Canali di alimentazione, indicati in rosso.

- Canale di colata, indicato in verde.

- Punti di iniezione, indicati in giallo.

- Capacità del cilindro

- Il massimo peso di materiale che un macchinario può produrre da un avanzamento del pistone o vite.

- Capacità di chiusura

- Una misura della superficie più estesa stimata delle matrice e dei canali di alimentazione che il macchinario per lo stampaggio ad iniezione è in grado di mantenere serrata alla massima pressione di stampaggio.

- Cicatrice dell'iniezione

Il segno che rimane sulla superficie della parte una volta ritagliata l'iniezione; viene detto anche traccia o segno dell'iniezione.

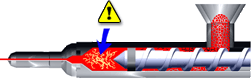

- Cilindro

La sezione cilindrica della camera di plastificazione di un macchinario per lo stampaggio ad iniezione o un estrusore.

Il cilindro forma la camera in cui la resina plastica viene convertita da una forma solida ad un fuso viscoso.

- Colore delle striature

- In genere si verifica a causa del diverso orientamento dei pigmenti nel flusso o di una miscelazione povera in fase di plastificazione.

- Commutazione

Indica la transizione da una fase all'altra, ad esempio la transizione dalla fase di riempimento alla fase di impaccamento.

È possibile utilizzare vari metodi di commutazione. Ad esempio, è possibile avviare la commutazione riempimento/impaccamento quando il tempo di iniezione o la pressione raggiungono un valore specificato, quando la percentuale specificata del volume è riempita o quando vengono soddisfatte altre condizioni.

- Commutazione da velocità a pressione

La posizione della vite quando la macchina commuta il controllo dello spostamento della vite dal controllo della velocità, utilizzato in fase di riempimento, al controllo della pressione, utilizzato in fase di impaccamento.

- Condizioni di lavorazione

Le variabili che controllano il processo di stampaggio.

Le condizioni di lavorazione includono:- la velocità di iniezione

- la pressione applicata al fuso

- le temperature dello stampo e del fuso

- la qualità di materiale utilizzato

- Conducibilità termica

La velocità del trasferimento termico per conduzione per lunghezza di unità per gradi Celsius espressa in unità di W/m.°C

La conducibilità termica è la misura della velocità di dissipazione del calore di cui è capace il materiale. Tale velocità viene misurata sotto pressione e ad una media tra gli intervalli di temperatura di fusione del materiale.

- Coni di iniezione

Il punto matematico in cui comincia l'analisi del riempimento.

Il cono di iniezione è collocato sulla superficie del modello, nella posizione dell'iniezione. Nella modellazione dei punti di iniezione e dei canali di alimentazione, si tiene conto dell'effetto della velocità di deformazione tangenziale attraverso il punto di iniezione.

- Controller a circuito aperto

Un tipo di controller senza circuito di feedback, che non reagisce alle misurazioni del valore che viene controllato.

- Controller a circuito chiuso

Sistema che risponde al feedback dei trasduttori che misurano il valore controllato. Il sistema viene regolato automaticamente per fare in modo che la produzione delle parti plastiche rientri nelle tolleranze predefinite.

Ad esempio, è possibile controllare la pressione della matrice. Posizionare un trasduttore nella matrice e utilizzare tale strumento di misurazione per regolare la pressione della plastica nel cilindro di stampaggio ad iniezione.

- Controllo della lavorazione

Il monitoraggio e la correzione dei parametri di lavorazione del macchinario per lo stampaggio ad iniezione per garantire la realizzazione di una parte di buona qualità.

- Contropressione

La pressione che si oppone alla vite quando ritorna.

Lo scopo dell'aumento della contropressione è rendere più difficile il ritorno della vite. Ciò migliora il riscaldamento da taglio e la miscelazione del materiale, migliorando la qualità del fuso polimerico.

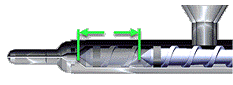

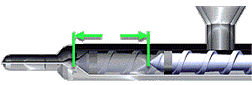

- Corsa

La distanza tra la posizione di ritorno della vite e la posizione di avanzamento della vite per lo stampaggio ad iniezione.

La corsa fornisce una misura della quantità di polimero iniettato durante un ciclo.

- Corsa della pressione

La proporzione della corsa totale effettuata sotto il controllo della pressione.

La corsa della pressione è la distanza tra la posizione di commutazione velocità/pressione e la posizione di avanzamento della vite in una macchina per stampaggio ad iniezione.

- Corsa della velocità

La distanza tra la posizione di ritorno della vite e la posizione di commutazione velocità/pressione in un macchinario per lo stampaggio ad iniezione.

La corsa della velocità è la proporzione della corsa totale eseguita sotto il controllo della velocità.

- Corsa di carico

La distanza tra la posizione di ritorno e la posizione zero della vite per lo stampaggio ad iniezione, detta anche dimensione della stampata

La corsa di carico è la misura del polimero disponibile per l'iniezione per ogni parte plastica.

- Cristallinità

Il grado in cui la quantità di molecole in un polimero raggiunge uno stato ordinato quando si solidifica rispetto alla parte di molecole non ordinata.

I polimeri amorfi hanno lo 0% di cristallinità, ma nessun polimero cristallino può raggiungere il 100% di cristallinità.

- Cristallizzazione

Un livello di cristallinità raggiunto è determinato dalle velocità di raffreddamento. La velocità di cristallizzazione è una funzione sia della temperatura che del tempo.

Le velocità di raffreddamento rapide sono associate a livelli di contenuto cristallino inferiori e viceversa. Il grado di cristallinità influisce sul livello di ritiro. Una cristallinità superiore corrisponde ad un ritiro maggiore.

Le aree spesse delle parti stampate ad iniezione tendono a raffreddarsi lentamente rispetto alle sezioni più sottili e, pertanto, le sezioni spesse presentano contenuto cristallino più elevato e ritiro maggiore.

Durante il raffreddamento alcuni polimeri formano strutture molecolari ordinate denominate cristalliti.

- Cura

Una fase raggiunta da un materiale termostatico che è sufficientemente legato per formare un solido; il cross-linking è il risultato di una reazione chimica.

A volte il termine cura viene utilizzato per descrivere la solidificazione dei materiali termoplastici. Tale processo fisico rimuove infatti il calore dai materiali termoplastici.

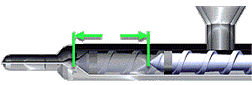

- Cuscino

La distanza tra la posizione avanzata e la posizione zero della vite.

Il cuscino contiene polimero rimasto nel cilindro dopo il riempimento della matrice. La maggior parte del fuso nel cuscino, quindi, viene utilizzata per compensare il flusso durante lo stadio di impaccamento.

- Cuscino eccessivo

È il caso in cui il cuscino è troppo grande e il materiale viene mantenuto nel cilindro per troppo tempo.

Un cuscino eccessivo può causare il deterioramento del materiale e altri difetti.

- Decompressione

Il movimento della vite che si allontana dall'ugello senza rotazione, per evitare il gocciolamento.

La decompressione può essere attuata per materiali a limitata viscosità, ad esempio il PA-66, laddove l'ugello non dispone di un punto di iniezione dotato di valvola per evitare il gocciolamento.

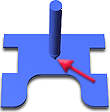

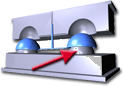

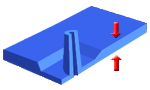

- Deflettori e direttrici del flusso

Superfici con spessori progettati per indirizzare il fronte del flusso, attraendolo (direttrici) o allontanandolo (deflettori).

Le direttrici del flusso sono parti più spesse della matrice (indicate dalla freccia gialla nella figura seguente) che attraggono il flusso. I deflettori sono parti più sottili della matrice (indicate dalla freccia rossa) che costringono il flusso rallentandolo.

- Deformazione

- La deformazione è un difetto della parte causato da un cambiamento non uniforme delle sollecitazioni interne.

- Deformazione a taglio

Il rapporto dello stato deformato rispetto allo stato originale, quando un polimero è stato deformato a causa dell'applicazione di un carico.

- Degasaggio

Una modifica secondaria allo stampo che consente la fuoriuscita dell'aria intrappolata.

Quando l'aria viene intrappolata nella matrice, per la parte può verificarsi un annerimento o un effetto diesel.

- Degradazione termica

Un peggioramento della qualità del materiale che produce parti scadenti.

La degradazione termica può verificarsi se le temperature del cilindro sono troppo elevate, la velocità di rotazione della vite è eccessiva o il diametro dell'ugello è troppo piccolo.

- Delaminazione

Una separazione localizzata della superficie della parte.

La causa più comune della delaminazione è l'eccessiva velocità di iniezione.

- Densità

Misurata con la divisione della massa di una parte plastica per il suo volume.

Una parte è più densa quando presenta una massa (quantità di molecole) maggiore per volume di unità. Una parte può presentare alcune aree con densità più elevata di altre.

- Densità del fuso

Un valore di densità di un punto singolo di un polimero alla sua temperatura media di elaborazione e a pressione zero o in prossimità dello zero.

- Diaframma

Componente del sistema di raffreddamento utilizzato per regolare e indirizzare il passaggio del fluido refrigerante in modo tale che possa attraversare aree difficili per un raffreddamento più efficace.

L'inserimento di una piastra metallica in una linea di raffreddamento forza il flusso del refrigerante verso l'alto su un lato della piastra e verso il basso sull'altro. Interrompendo il flusso nella linea di raffreddamento, il pozzetto crea una turbolenza attorno alle pieghe e migliora il potenziale di trasferimento termico del refrigerante.

- Diagnostica delle partizione

Una funzione che controlla se la superficie di separazione è completata e verifica le facce punzone o la faccia matrice.

- Difetto di brillantezza

Macchie opache sulla superficie lucente o brillante di una parte stampata.

Le diverse reazioni del flusso della plastica in prossimità della parete dello stampo provocano differenze in termini di brillantezza per una parte. Ciò è dovuto a diverse condizioni di raffreddamento e ritiro. Le macchie opache sulla superficie possono essere rimosse essiccando il materiale, riducendo la velocità di iniezione o aumentando la contropressione.

- Dimensione della stampata

La distanza tra la posizione di ritorno e la posizione zero della vite per lo stampaggio ad iniezione, detta anche corsa di carico

La dimensione della stampata è la misura del polimero disponibile per l'iniezione per ogni parte.

- Direzione di apertura dello stampo

La direzione della corsa per lo spostamento di metà dello stampo.

Le parti plastiche vengono estratte nella direzione di apertura dello stampo. Mold Design necessita di un sistema di coordinate uniformi per fissare i componenti. La direzione di apertura di Mold Design è l'asse Z positivo.

- Direzione di estrazione

La direzione lungo la quale si sposta l'assieme asta.

Se si seleziona una superficie piana o un piano, la superficie selezionata verrà assemblata parallelamente al piano YZ dell'assieme dell'asta.

Se come direzione di estrazione viene selezionato uno spigolo, la direzione positiva comincia dal punto di inizio al punto finale dello spigolo. Il punto più prossimo al cursore è il punto finale. Viene creata una superficie di lavoro verticale con lo spigolo selezionato nel punto finale. Tale superficie di lavoro verticale verrà assemblata parallelamente al piano YZ dell'assieme dell'asta.

- Direzione parte plastica

La direzione normale della superficie di separazione articolo.

Siccome le parti plastiche vengono costruite in maniera casuale, la direzione della parte plastica è di conseguenza anch'essa casuale. Mold Design deve regolare la direzione della parte plastica in modo che si allinei con la direzione di apertura.

- Effetto cilindro

L'effetto della comprimibilità del materiale mentre si trova nel cilindro del macchinario per lo stampaggio ad iniezione.

La comprimibilità può essere significativa. Per produrre risultati più precisi, è necessario ricorrere ad una simulazione che calcola e utilizza l'effetto cilindro.

- Effetto di disomogeneità

Si verifica quando la plastica fusa fluisce in aree più spesse più facilmente che in aree più sottili.

Il flusso si divide e quindi riempie le sezioni più spesse prima di combinarsi nuovamente per riempire le sessioni più sottili. Il flusso ricombinato può riversarsi per incontrare il flusso in arrivo nella sezione più sottile.

La disomogeneità nel riempimento può causare intrappolamenti d'aria, linee di giunzione e aree con elevata sollecitazione interna.

- Esitazione

Il rallentamento del fronte del flusso a causa di flusso di materiale preferenziale attraverso altre aree meno limitate della matrice dello stampo.

In una parte con percorsi di flusso multipli, il flusso può rallentare o fermarsi in aree sottili. Ciò consente il raffreddamento del fuso e in alcuni casi la solidificazione prima che termini il riempimento, causando stampate incomplete. L'esitazione del flusso può verificarsi con maggiore probabilità in parti che contengono diaframmi, nervature o perni sottili.

- Estrattori

- Spine collocate sullo stampo, utilizzate per spingere la parte fuori dello stampo all'apertura della chiusura.

- Estrazione

- La rimozione di parti stampate dallo stampo tramite mezzi meccanici o aria compressa.

- Fase di compensazione

- Durante processo di stampaggio ad iniezione, il momento in cui la plastica viene iniettata per compensare il ritiro della plastica man mano che si raffredda.

- Fase di impaccamento

Questa fase è composta dal tempo di impaccamento e dal tempo di raffreddamento.

- Fase di mantenimento

Questa fase è composta dal tempo di impaccamento e dal tempo di raffreddamento.

- Fase di pressurizzazione

Durante il periodo di stampaggio ad iniezione, il momento in cui viene iniettata altra plastica per garantire che tutti gli angoli e gli spigoli della matrice di stampo siano pieni di plastica.

- Fase di riempimento

Durante il processo di stampaggio ad iniezione, il momento in cui la plastica viene iniettata per riempire la matrice.

- Fase pressione

Durante il processo di stampaggio ad iniezione, il momento in cui la vite della macchina viene utilizzata per applicare la pressione al fuso per impaccare la matrice.

- Filler

I materiali che possono essere aggiunti ad un polimero per lo stampaggio ad iniezione.

Aggiungendo un filler ad un polimero si può aumentare la forza del polimero e ciò garantisce la produzione di parti di buona qualità.

- Fine del riempimento

Si verifica quando il polimero ha raggiunto le estremità della matrice dello stampo e il volume dello stampo è stato riempito.

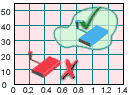

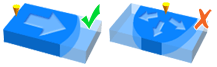

- Finestra di stampaggio

Se le condizioni di stampaggio ricadono in quest'area, è possibile realizzare parti di buona qualità.

Definisce i limiti delle condizioni di stampaggio in cui è possibile produrre una parte di qualità accettabile; viene detta anche finestra di lavorazione.

Il seguente grafico mostra una parte di buona qualità (indicata con un segno di spunta) racchiusa entro i contorni della finestra di stampaggio. Una parte di scarsa qualità (contrassegnata con X) è esterna alla finestra di stampaggio.

- Finestra di stampaggio attuabile

Una serie di limiti di impostazione di elaborazione che definiscono una forma simile ad una finestra.

Per impostazioni di elaborazione incluse nei limiti della finestra, il processo di stampaggio è attuabile, per quelle esterne ai limiti della finestra, il processo di stampaggio non è attuabile.

- Finestra di stampaggio preferita

Una finestra di stampaggio attuabile è rappresentata da un gruppo di contorni che definiscono una finestra di elaborazione ottimale o da un gruppo di parametri di elaborazione.

È possibile stampare una parte all'esterno dei contorni della finestra, tuttavia il processo non è ottimale.

- Flusso bilanciato

Il riempimento bilanciato di uno stampo con fuso plastico, in modo che le estremità dello stampo si riempiano contemporaneamente e alla stessa pressione.

Il flusso bilanciato comporta un orientamento uniforme, un ritiro uniforme, una sollecitazione e una deformazione interni inferiori e risparmi sui costi attraverso un uso ridotto del materiale. Il bilanciamento del flusso è influenzato dalla posizione del punto di iniezione, dalla progettazione del sistema di canali di alimentazione e dallo spessore di una parte.

- Flusso laminare

Si verifica quando un fluido (ad esempio l'acqua) si sposta lentamente, con le particelle di fluido che seguono percorsi lineari paralleli al canale o alle pareti.

Il flusso laminare è definito come un flusso con un numero Reynolds inferiore a circa 2300. I numeri Reynolds maggiori di tale valore indicano un flusso turbolento.

- Flusso non bilanciato

- Il tipo di flusso che si verifica quando la fusione del polimero riempie completamente alcuni percorsi del flusso nello stampo prima di altri.

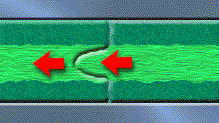

- Flusso sottodimensionato

Si verifica quando i flussi provenienti da due direzioni si incontrano e si arrestano momentaneamente, sufficientemente a lungo da formare uno strato raffreddato. La direzione del polimero in uno dei flussi viene invertita e scorre all'indietro tra gli strati raffreddati esterni.

Quando il flusso si inverte, lo strato raffreddato si fonde parzialmente a causa del riscaldamento da taglio. Questa inversione del flusso determina una scarsa qualità della parte, dal punto di vista sia strutturale che estetico.

Per evitare il sottodimensionamento del flusso, bilanciare tutti i flussi in modo che i fronti dei flussi corrispondano alla fine del riempimento.

- Flusso turbolento

Tipo di flusso che si verifica quando un fluido (quale l'acqua) fluisce con particelle che subiscono variazioni non regolari nella direzione e nella velocità.

Il flusso turbolento è definito come un flusso con un numero di Reynolds superiore a 4000. I numeri di Reynolds bassi indicano flusso laminare.

- Flusso unidirezionale

Flusso in una direzione, con un fronte flusso dritto durante la fase di riempimento.

Il flusso unidirezionale è preferibile perché migliora le proprietà meccaniche e la qualità della parte. La direzione del flusso è determinata dalla posizione del punto di iniezione del polimero.

- Formazione di fenditure

La formazione di una stretta linea di separazione in un componente plastico.

La formazione di fenditure si verifica quando i legami chimici si rompono a causa di sollecitazioni interne o esterne.

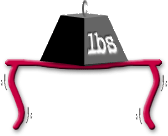

- Forza di chiusura

- La forza necessaria per mantenere chiuso lo stampo quando viene esercitata una pressione opposta dalla plastica iniettata nella matrice.

- Getto libero

Il flusso di polimero fuso a forma di serpente che si forma quando il fuso viene spinto ad elevata velocità attraverso zone di restringimento, ad esempio l'ugello, il canale di alimentazione o il punto di iniezione, in zone aperte più spesse, senza entrare a contatto con la parete dello stampo.

Nel getto, tra le pieghe del fuso si formano punti di contatto che creano piccole giunzioni. Il getto libero può causare fragilità della parte, imperfezioni superficiali e difetti interni.

- Gioco della piastra della matrice del punzone

Il gioco tra la metà fissa e la metà in movimento dello stampo.

- Goccia fredda

Una certa quantità di polimero freddo che può formarsi nell'ugello tra una stampata e l'altra.

Se non viene presa in considerazione nella progettazione del canale di alimentazione, la punta fredda può bloccare i punti di iniezione. Per fare in modo che la punta fredda non blocchi i punti di iniezione, è possibile aggiungere un pozzetto di raccolta della punta fredda al sistema di canali di alimentazione.

- Gocciolamento

Fuoriuscita di polimero dall'ugello, dal canale di colata o dal punto di iniezione.

Il gocciolamento crea sottili fili di plastica che possono rimanere impigliati nello stampo.

- Gradiente della pressione

Caduta di pressione per unità di lunghezza lungo il percorso del flusso.

La caduta di pressione da una posizione ad un'altra è la forza che spinge il polimero liquefatto a fluire durante il riempimento. Il polimero passa sempre da una pressione più elevata ad una inferiore, simile al fluire dell'acqua da elevazioni superiori ad inferiori.

È preferibile eseguire il riempimento con un gradiente di pressione più uniforme. Gradienti di pressione non uniformi spesso indicano problemi, quale esitazione del flusso, impaccamento eccessivo che comporta bava e impaccamento insufficiente, che comporta un ritiro eccessivo.

- Grossolano

Un termine utilizzato per caratterizzare una geometria che non definisce con precisione gusci con pareti sottili.

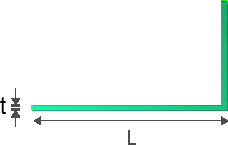

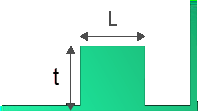

Le pareti sottili hanno uno spessore (S) chiaramente identificabile che è molto più piccolo della dimensione laterale della parte (L). Pertanto, (t) diviso (L) produce un risultato notevolmente inferiore a 1 (t/L << 1). Ciò non si verifica per le pareti grossolane, dotate di ampie aree che non soddisfano tale condizione.

Ciò non si verifica per le pareti grossolane, dotate di ampie aree che non soddisfano tale condizione.

- Impaccamento eccessivo

Causato da materiale supplementare che viene compresso nel percorso del flusso mentre altri percorsi del flusso sono ancora in fase di riempimento; in genere, si verifica in sezioni con il tempo di riempimento più breve.

L'impaccamento eccessivo può causare deformazione, formazione di bava, aumento del peso della parete e prolungamento del ciclo.

- Indice di trascinamento dei conduttori

Un valore che rappresenta la forza creata dal flusso di plastica sui conduttori di un circuito integrato; viene detto anche indice di trascinamento.

L'indice di trascinamento dei conduttori è la somma della velocità del tempo di viscosità in corrispondenza di ogni punto griglia del modello. La media del risultato viene calcolata in base al numero di punti della griglia.

L'indice di trascinamento dei conduttori elevato nelle aree del modello contenenti conduttori indica una posizione ove è possibile che si verifichi la rottura di un conduttore.

Poiché la viscosità dipende dalla temperatura, dalla velocità di deformazione tangenziale e dalla velocità di cura, l'indice di trascinamento dei conduttori può essere ridotto tramite la modifica di tali variabili.

- Indice di viscosità

La viscosità del materiale ad una velocità di deformazione tangenziale di 1000 1/s e ad una temperatura specifica.

Ad esempio, VI(240)125 significa che il materiale presenta una viscosità di 125 Pa.s alla velocità di deformazione tangenziale di 1000 1/s e ad una temperatura di 240 °C.

L'indice di viscosità è utilizzato per confrontare la viscosità di un materiale rispetto ad un altro.

- Inizio del riempimento

Il momento in cui il polimero fuso inizia a fluire.

L'inizio del riempimento avviene dopo che la vite ha cominciato a muoversi e corrisponde all'inizio dell'innalzamento della pressione nell'ugello.

- Inserto

Componente collocato nello stampo prima della fase di iniezione. È ancorato nella parte plastica, in modo da essere circondato parzialmente o interamente dalla plastica iniettata.

Gli inserti possono presentare filettature, possono essere elettricamente conduttivi o possono essere costituiti da materiale plastico di altro tipo.

- Interno a spirale

Un punzone con un canale a forma di spirale.

Un interno a spirale consente l'attraversamento del flusso di fluido e il trasporto del calore.

- Intrappolamento d'aria

Bolla d'aria o di gas, intrappolata da fronti di flusso convergenti o contro la parete della matrice, che causa un'imperfezione nella superficie della parte plastica.

Gli intrappolamenti d'aria possono essere evitati modificando la posizione del punto di iniezione o lo spessore della parte. È consigliabile collocare appositi sfiati in corrispondenza dell'intrappolamento d'aria

- Limiti di controllo

Valori determinati statisticamente tra cui può oscillare una variabile di controllo senza regolazione del processo.

I limiti di controllo forniscono un'indicazione della variazione nel processo di stampaggio ad iniezione.

- Linea chiusa

Un gruppo di curve collegate che formano in contorno completo di una superficie.

- Linea chiusa di separazione stampo

La linea chiusa lungo la quale vengono suddivisi punzone e matrice.

In genere, la linea chiusa di separazione stampo si trova sulla superficie del progetto massima, lungo la direzione di estrazione.

- Linea di fusione

-

Un'imperfezione o un difetto palese creato quando due o più percorsi di flusso si incontrano e convergono durante il riempimento di una parte plastica.

Le linee di fusione possono essere causate da fori o inserti nella parte, punti di iniezione multipli o variazioni nello spessore delle pareti, laddove possono verificarsi fenomeni di esitazione o disposizione ad anello.

In genere le linee di fusione vengono create da flussi paralleli. I flussi che si incontrano ad angoli più ampi danno origine a linee di giunzione.

Nota

Il risultato per le linee di giunzione e di fusione nel riquadroAttività studio

non mostra sempre le linee di fusione, se la mesh del modello è troppo spessa.Le linee di fusione tendono ad essere meno deboli delle linee di giunzione. La qualità della linea di fusione dipende dal tipo di materiale, dal tipo e dalla quantità di filler nonché dalla pressione e dalla temperatura in corrispondenza della linea di fusione.

- Linea di giunzione

Un'imperfezione o un difetto palese che viene creato quando due o più percorsi di flusso si incontrano durante il processo di riempimento.

Le linee di giunzione possono essere causate da fori o inserti nella parte, punti di iniezione multipli o variazioni nello spessore delle pareti, laddove può verificarsi un'esitazione. Se i diversi fronti di flusso si sono raffreddati prima di incontrarsi, potrebbero non ricombinarsi adeguatamente, causando un'imperfezione nella parte stampata. Potrebbe anche comparire una riga, una tacca e/o una variazione di colore.

La qualità della linea di giunzione dipende dal tipo di materiale, dal tipo e dalla quantità di filller nonché dalla pressione e dalla temperatura in corrispondenza della linea di giunzione.

Spostare le linee di giunzione nelle zone in cui la resistenza è meno importante e l'impatto visivo è meno evidente. Le linee di giunzione possono essere spostate modificando:- la dimensione e la posizione del punto di iniezione

- Spessore parete

Nota: Se la mesh del modello è troppo spessa, nei risultati delle linee di giunzione nel riquadro Study Tasks non vengono mostrate tutte le linee di fusione.

- Linea di produzione

Una serie di parti create con specifiche condizioni di lavorazione, ad esempio una determinata velocità del pistone e serie di profili di pressione.

- Materiale isotropico

Un materiale con proprietà che sono le stesse in tutte le direzioni.

Non ci sono effetti direzionali di orientamento o cristallinità in un materiale isotropico.

- Materiale ortotropico

Un materiale che consiste in catene di fibre orientate o polimero orientato.

In un materiale ortotropico, le proprietà meccaniche nella direzione parallela all'orientamento differiscono da quelle nella direzione perpendicolare.

- Matrice

- L'area o lo spazio nello stampo in cui la plastica viene iniettata per formare una parte plastica.

- Modello di compressibilità

Descrive le relazioni tra pressione, temperatura e volume (PVT) del materiale plastico.

La plastica riscaldata è compressibile e la compressibilità di un materiale influisce sul volume della plastica necessaria a produrre una parte finita. Questo software utilizza un modello di compressibilità Tait PVT modificato a 2 domini con 13 coefficienti.

- Modello di viscosità

La relazione delle variabili che influiscono sulla viscosità.

La viscosità dei polimeri dipende dalla temperatura, dalla pressione e dalla velocità di deformazione tangenziale. Esistono diversi modelli matematici che è possibile utilizzare per descrivere la viscosità.

- Momento di incurvamento

- La forza o il carico applicato ad un'entità, che produce l'incurvamento dell'entità intorno ad un asse.

- Morfologia cristallina

La forma e le dimensioni dei cristalliti formati in conseguenza al progetto di stampo, alla geometria della parte e alle condizioni di elaborazione specifiche.

La forma e le dimensioni dei cristalliti possono influire notevolmente sulle proprietà del materiale stampato.

- Nervatura

- Una lunga e sottile parete di intersezione utilizzata per rinforzare le pareti esterne della parte plastica.

- Nome famiglia

Il nome di una famiglia di materiali, ad esempio la famiglia di policarbonato.

Ciascun materiale è un membro di una famiglia di materiali. La versione abbreviata di un nome di famiglia è l'abbreviazione della famiglia. Ad esempio, PC è l'abbreviazione della famiglia per policarbonato.

Alcune famiglie contengono dei sottoinsiemi, ed esiste un'abbreviazione per ciascun sottoinsieme. Ad esempio, TPE, TPO, TPU e TPR sono abbreviazioni di famiglia all'interno della famiglia elastomero termoplastico.

- Numero di Reynolds

Il numero di Reynolds è un rapporto che definisce il tasso di flusso fluido nei tubi. Rappresenta regimi di flusso specifici che possono verificarsi nel circuito.

Il valore di turbolenza nell'acqua è compreso tra 2300 e 4000. Un numero di Reynolds pari o superiore a 4000 rappresenta un flusso turbolento, consigliato per il raffreddamento. Tuttavia, se il numero di Reynolds per il circuito è elevato, sarà necessaria una maggiore quantità di energia per pompare il flusso attraverso il circuito. Di conseguenza, il numero di Reynolds ideale per i circuiti di raffreddamento è pari a 10.000. Le perdite di pompaggio che si verificano in presenza di numeri di Reynolds superiori a 10.000 annullano i vantaggi associati al trasferimento termico ottenibile con valori più elevati del numero di Reynolds.

- Orientamento

L'allineamento delle molecole di polimero durante il flusso di taglio.

Le molecole del polimero si allineano da sole nella direzione del flusso. La portata di questo orientamento dipende dalla velocità di deformazione tangenziale a cui il materiale è soggetto e dalla temperatura di fusione. Quando il flusso del materiale termina, l'orientamento molecolare indotto inizia a rilassarsi ad una velocità che dipende dal tempo e dalla temperatura di rilassamento del materiale. Se il materiale si raffredda prima che il rilassamento sia stato completato, l'orientamento molecolare viene bloccato.

L'orientamento bloccato influisce sulle proprietà meccaniche del materiale, nonché sul ritiro nella direzione dell'orientamento del materiale. Per un determinato elemento, le proprietà meccaniche e la quantità di ritiro sono differenti in direzioni parallela e perpendicolare alla direzione di orientamento del materiale.

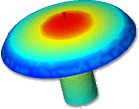

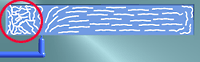

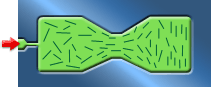

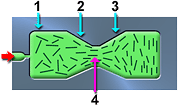

- Orientamento delle fibre

La direzione dell'asse principale delle fibre, relativa alla direzione del flusso nei materiali riempiti con fibre.

L'immagine seguente illustra:- Fibre orientate in modo casuale in prossimità della posizione di iniezione.

- Fibre allineate al flusso nell'area di convergenza del flusso.

- Fibre allineate in modo trasversale nell'area di divergenza del flusso.

- Fibre parallele alla direzione del flusso nell'area limitata del flusso.

- O-Ring

Un anello in elastomero con una sezione trasversale a forma di "O", utilizzato come guarnizione o sigillante meccanico.

Gli o-ring sono collocati in un solco e compressi tra due o più parti in fase di assemblaggio, e creano una tenuta in corrispondenza del punto di contatto.

- Ottimizzazione

Il processo di centraggio delle condizioni migliori per lo stampaggio di una determinata parte plastica.

È possibile ottimizzare la geometria della parte, la selezione del materiale, la posizione di iniezione e le condizioni di lavorazione.

- Parametro di lavorazione

Le variabili che in genere corrispondono alle impostazioni del macchinario di stampaggio.

I parametri di lavorazione utilizzati comunemente includono.- Pressione massima di iniezione

- Cuscino della vite

- Corsa della pressione

- Tempo del ciclo

- Corsa di carico

- Pressione media di iniezione

- Percorso del flusso

- L'itinerario seguito dalla plastica fusa nella matrice.

- Percorso dominante del flusso

Il percorso del flusso con minor resistenza (la caduta di pressione più ridotta) dalla posizione di iniezione del polimero all'ultimo spazio da riempire.

Il percorso dominante del flusso è di norma, ma non sempre, il percorso di flusso più lungo. Nella figura seguente, il cono indica la posizione di iniezione e la X indica l'ultimo posto da riempire.

- Perdita di giuntura

La caduta di pressione osservata quando il fuso passa attraverso le contrazioni del sistema di alimentazione.

La perdita di giuntura si verifica tra il canale di colata, i canali di alimentazione e i punti di iniezione.

- Peso della stampata

La massa di plastica ottenuta in un riempimento completo dello stampo, incluse le parti stampate, il canale di colata, i canali di alimentazione e la bava.

- Pezzo di lavoro

Una definizione software per specificare la descrizione di punzone e matrice.

- Piano di partizione

- La superficie delle due metà dello stampo che si separa quando lo stampo viene aperto.

- Piano di posizionamento

Il piano che determina la posizione del fondo dell'assieme asta.

- Pistone

- Il componente del macchinario per lo stampaggio ad iniezione che spinge il polimero nello stampo, detto anche vite.

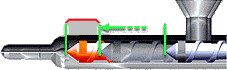

- Plastificazione

- Il processo in cui il materiale grezzo viene trasformato in fuso e spinto nella parte anteriore della vite tramite un movimento rotatorio.

- Polimeri amorfi

Famiglia di polimeri caratterizzata da catene di polimeri imbrigliate leggermente delimitate.

L'aggettivo amorfo indica che non esiste alcun orientamento preferito delle molecole, in relazione l'una all'altra, senza una forza esterna.

I polimeri amorfi sono in uno stato liquido superraffreddato e in genere si ritirano di meno rispetto ai polimeri semicristallini. Questi materiali non mostrano alcuno schema di diffrazione ai raggi x, dato che non sono di natura cristallina.

- Polimeri cristallini

Una famiglia di polimeri caratterizzati dall'abilità delle molecole di formare un'organizzazione ordinata durante la solidificazione.

Siccome le molecole sono in grado di unirsi tra di loro molto strettamente in uno stato ordinato, i polimeri cristallini sono di solito più densi dei polimeri amorfi. Nessun polimero può raggiungere una cristallinità del 100%. Alcune molecole non vengono ordinate e danno origine ad una parte amorfa di materiale.

I polimeri cristallini mostrano uno schema di diffrazione ai raggi X che può essere utilizzato per individuare il grado di cristallinità (dall'intensità) e identificare il polimero (dallo schema).

- Polimero

Un composto naturale o sintetico, di solito di un peso molecolare elevato con una struttura a catena lunga che consiste di unità molecolari collegate ripetute, denominate monomeri o meri.

I monomeri sono leggermente leggeri e semplici. Un processo di polimerizzazione chimica crea polimeri da monomeri.

Benché il termine plastica sia spesso utilizzato come un sinonimo di polimero, le plastiche sono in effetti un tipo di composto polimerico. Le plastiche sono formulate con plasticizzatori, stabilizzatori, filler e altri additivi per garantire prestazioni ottimali e semplicità di elaborazione.

I sistemi polimerici non plastici includono gomme, fibre, adesivi e rivestimenti di superficie.

L'elaborazione dei polimeri in prodotti finali implica le modifiche fisiche quali la fusione e la solidificazione per reazioni termoplastiche o chimiche per i termostatici.

- Posizionamento punto di riferimento

Un punto di riferimento o spigolo parallelo al piano di lavoro XY dell'assieme dello stampo base. Viene utilizzato per definire la relazione di posizione relativa.

Il punto o spigolo selezionato avrà la stessa altezza del piano di lavoro XY nell'assieme dello stampo base nella coordinata Z dell'assieme principale.

- Posizione di avanzamento della vite

- La posizione più avanzata raggiunta dalla vite durante un ciclo.

- Posizione di iniezione

La posizione in cui la plastica fusa viene forzata a penetrare nella matrice dello stampo.

Posizioni di iniezione differenti possono implicare effetti differenti sull'aspetto e sulla qualità della parte plastica.

- Posizione di ritorno della vite

- La posizione di ritorno della vite prima dell'inizio del ciclo successivo.

- Posizione zero della vite

La posizione più avanzata possibile della vite.

Nella posizione zero, l'estremità della vite è a contatto con il cilindro o urta contro i dispositivi di bloccaggio della macchina.

- Pozzetto di raccolta della punta fredda

- Piccolo prolungamento del sistema di canali di alimentazione oltre l'intersezione del canale di alimentazione o della colata, di larghezza sufficiente ad accogliere una punta fredda di materiale.

- Pressione all'ugello

La pressione applicata al polimero in corrispondenza dell'ugello.

L'impostazione della pressione all'ugello è un metodo per specificare la pressione di iniezione del polimero.

- Pressione di iniezione

La pressione che viene applicata alla plastica dal pistone durante la fase di iniezione, che determina il flusso di materiale.

È possibile misurare indicativamente la pressione di iniezione utilizzando un trasduttore situato nell'ugello. Esiste un rapporto diretto tra la pressione di iniezione e la pressione idraulica, detto rapporto di intensificazione del macchinario.

- Pressione idraulica

La pressione applicata al pistone di iniezione durante la fase di iniezione.

L'impostazione della pressione idraulica è un metodo per specificare la fase velocità per il ciclo di stampaggio. La pressione idraulica è quella della pompa nella linea di alimentazione principale, generalmente misurata tramite uno strumento di misura nella linea idraulica. Esiste un rapporto diretto tra la pressione di iniezione e la pressione idraulica, detto rapporto di intensificazione del macchinario.

- Pressione-Volume-Temperatura (PVT)

I dati che descrivono il volume specifico (1/densità) di un materiale come una funzione di temperatura e pressione.

PVT descrive la relazione di temperatura/pressione per i polimeri sull'intero intervallo di elaborazione.

- Profilo della velocità relativa del pistone

Utilizzato nella fase di progettazione quando non è stato selezionato un macchinario per lo stampaggio ad iniezione.

È possibile utilizzare la geometria della parte, il sistema di canali di alimentazione e il punto di iniezione con un profilo di velocità e un tempo di iniezione per analizzare la velocità di flusso massima, la pressione di iniezione massima e la forza di chiusura. La scelta di un macchinario per lo stampaggio ad iniezione si basa sui risultati di questa analisi.

- Profilo di pressione

Un grafico costituito da punti di regolazione uniti da linee.

I punti di regolazione determinano la pressione da applicare con intervalli di tempo specifici. Il profilo di pressione controlla la modalità con cui viene eseguito l'impaccamento della parte durante lo stadio di pressione di un ciclo.

- Profilo di velocità del pistone

Utilizzato per variare il movimento del pistone durante la fase di riempimento del ciclo di iniezione.

Il profilo di velocità del pistone è costituito da punti di regolazione uniti da linee. I punti di regolazione determinano la velocità del pistone da utilizzare in corrispondenza di misurazioni di spostamento della vite specifiche durante l'iniezione.

- Profilo velocità assoluta pistone

Utilizzato quando sono noti i parametri chiave del macchinario per lo stampaggio ad iniezione, ad esempio il diametro della vite e la portata massima dell'iniezione.

I risultati della simulazione possono essere confrontati con i risultati effettivi ottenuti dall'apparecchiatura per lo stampaggio ad iniezione.

- Profondità della tasca del punzone

Distanza tra il piano di lavoro XY dell'assieme dello stampo base e la faccia inferiore del layout.

- Punti di regolazione

La definizione di punti nei profili di pressione e velocità del pistone.

Per il profilo di velocità del pistone, è una coordinata discreta di tempo/posizione e velocità di iniezione. Per il profilo di pressione pistone, è una coordinata discreta di tempo/posizione e pressione di iniezione.

- Punto base

- Il punto che determina la posizione dell'assieme asta in direzione X o Y.

- Punto di iniezione

Il canale attraverso cui fluisce il polimero fuso dal canale di alimentazione nella matrice.

Generalmente, il punto di iniezione è di limitate dimensioni e si solidifica per primo.

- Punto di iniezione a disco o a diaframma

Utilizzato per parti tonde o cilindriche di iniezione con diametro interno aperto.

Un punto di iniezione a disco o a diaframma viene utilizzato quando la concentricità è un requisito dimensionale importante per evitare una linea di giunzione.

- Punto di iniezione a valvola

Un componente del sistema di canali caldi.

Le colate provenienti dal canale di alimentazione a caldo raggiungono le parti mediante la piastra della matrice. Ogni canale di colata ha un'asta che è possibile spostare in avanti per sospendere l'erogazione del flusso attraverso il canale. L'apertura del canale di colata è temporizzata in modo che si verifica immediatamente dopo il passaggio del fronte del fuso da tale posizione. La diminuzione della caduta di pressione per il sistema del canale di alimentazione a caldo viene trasferita al punto di iniezione. Ciò determina pressioni di riempimento inferiori e una riduzione del numero di linee di giunzione nella parte plastica.

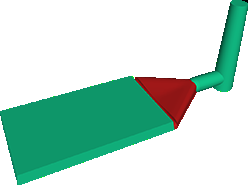

- Punto di iniezione a ventaglio

Un punto di iniezione laterale ampio con spessore variabile, che consente il riempimento rapido di parti di notevoli dimensioni o sezioni dello stampo fragili tramite un'ampia area di immissione.

Un punto di iniezione a ventaglio viene utilizzato per creare un fronte del flusso uniforme in parti larghe, laddove le deformazioni e la stabilità dimensionale rappresentano le principali problematiche.

- Punto di iniezione ad arco circolare rastremato

Punto di iniezione utilizzato quando la presentazione e la deformazione della faccia superiore di una parte rivestono una determinata importanza. Viene denominato anche banana, chiocciola, corno di bue, uncino, sporgenza, balzo, tunnel ricurvo e anacardo

Il punto di iniezione rastremato circolare scava una galleria dalla parte di partizione e fuoriesce sul lato inferiore della parte.

- Punto di iniezione anulare

Tipo di punto di iniezione utilizzato con punti di iniezione a valvola di sistemi di canali di alimentazione a caldo.

La riduzione del contatto superficiale ridotto per un punto di iniezione anulare riduce la visibilità del punto di iniezione, migliorando l'aspetto della parte

- Punto di iniezione centrale

Un punto di iniezione collocato al centro della parte.

Il punto di iniezione centrale può essere o puntiforme o del canale di colata (diretto).

- Punto di iniezione laterale

Un punto di iniezione collocato nella linea di partizione dello stampo.

Un punto di iniezione laterale generalmente riempie la parte lateralmente, dall'alto o dal basso.

- Punto di iniezione puntiforme

Un punto di iniezione di dimensioni limitate, in genere di diametro pari a 0,75 mm o inferiore.

Per riempire tutte le matrici contemporaneamente negli stampi multi-impronta, le dimensioni dei punti di iniezione puntiformi devono avere tolleranze ridotte. I punti di iniezione puntiformi lasciano solo un piccolo segno sulla parte, facilmente eliminabile. Il fuso tende tuttavia a solidificarsi prematuramente, pertanto per rimuovere la parte spesso è necessaria una terza piastra. I punti di iniezione puntiforme, inoltre, possono implicare un elevato gradiente di velocità di deformazione tangenziale e un'elevata perdita di pressione d'ingresso.

Un punto di iniezione indiretto è una variante di un punto di iniezione puntiforme. I punti di iniezione indiretti sono utilizzati quando la posizione di iniezione deve essere trasferita dal centro della parte.

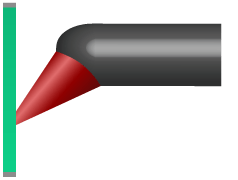

- Punto di iniezione rastremato circolare

Tipo di punto di iniezione comunemente utilizzato con strumenti a doppia piastra, detto anche iniezione sommersa, iniezione sottomarina o iniezione a tunnel

Il punto di iniezione circolare è rastremato dal canale di iniezione alla parte.

- Punto di iniezione rettangolare

Un punto di immissione utilizzato comunemente con apparecchiature a doppia piastra, detto anche punto di iniezione laterale.

Può essere diritto o rastremato a partire dal canale di alimentazione della parte.

- Punto di iniezione semicircolare

Un punto di iniezione con una sezione trasversale semicircolare.

È consigliabile evitare i punti di iniezione semicircolari, poiché conducono a pressioni di riempimento elevate.

- Punto di iniezione vincolato

Una piccola apertura tra matrice e il canale di alimentazione in uno stampo ad iniezione.

L'iniezione si interrompe nettamente dopo la realizzazione di ogni parte per favorire il recupero delle parti.

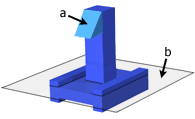

- Punzone

La sezione dello stampo che modella l'interno della parte stampata.

- Punzone laterale

Una parte dello stampo che riempie un sottosquadro durante la fase di iniezione.

I sottosquadri sono caratteristiche di una parte plastica finita che impediscono l'estrazione della parte dallo stampo. Un tipico sottosquadro è un recesso o un foro non orientato in direzione del piano di separazione. Dopo la fase di raffreddamento del ciclo di iniezione, il punzone laterale si ritrae consentendo l'estrazione della parte.

- Raffreddatore a fontana

Un componente del sistema di raffreddamento costituito da un canale circolare centrale che può essere introdotto nello stampo per indirizzare il passaggio del fluido refrigerante.

Il raffreddatore a fontana consente il passaggio del refrigerante in aree difficili per un raffreddamento più efficace. Il refrigerante fluisce nel canale centrale e quindi al di fuori e attorno all'esterno del canale verso il punto di sbocco.

I diaframmi e i raffreddatori a fontana incrementano la turbolenza del flusso a causa dell'inclusione di ulteriori curvature nel sistema di flusso del refrigerante. L'aumento della turbolenza favorisce il trasferimento termico. La forma geometrica di un raffreddatore a fontana consente il raffreddamento di aree difficilmente raggiungibili con altri metodi.

- Ramificazione del gas

Si verifica durante lo stampaggio ad iniezione a gas quando la pressione del gas forza un'eccessiva compressione del materiale all'esterno delle canalizzazioni del gas di progetto.

Le bolle di gas si aprono un varco nelle pareti della parte formando diramazioni a firma di dita, e possono causare difetti strutturali ed estetici.

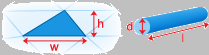

- Rapporto di forma

La relazione tra la larghezza e l'altezza dell'area di una parte che incide sulla precisione di un'analisi.

I rapporti di forma sono particolarmente importanti in aree sensibili, ad esempio punti di iniezione, o nelle canalizzazioni del gas in una simulazione di iniezione a gas.

Per le fibre, il termine rapporto di forma indica il rapporto tra la lunghezza e il diametro della fibra.

- Rapporto di intensificazione del macchinario

Il rapporto tra la pressione di iniezione e la pressione idraulica.

Il rapporto di intensificazione del macchinario esprime il rapporto della pressione del materiale contro la vite rispetto alla pressione dell'olio nel pistone del macchinario per lo stampaggio ad iniezione. Un rapporto tipico è pari a 10 e l'intervallo del rapporto generalmente è compreso tra 7 e 15.

Il rapporto di intensificazione del macchinario può essere calcolato dividendo l'area del pistone per l'area della vite.

- Rapporto di Poisson

Un rapporto (ν12) relativo ad un materiale sottoposto a sollecitazione di trazione.

È definito come il rapporto tra la deformazione della contrazione laterale o trasversale (nella seconda direzione principale) e la deformazione longitudinale (nella prima direzione principale).

- Refrigeratore

Un sistema indipendente che include un'unità di refrigerazione e un meccanismo di circolazione di refrigerante contenente un serbatoio e una pompa.

I refrigeratori mantengono un bilancio termico ottimale grazie al ricircolo costante di fluidi di raffreddamento refrigerati negli stampi ad iniezione.

- Regione

Un'area o una selezione di entità contigue o di collegamento che possono includere superfici piane e non.

Le linee di contorno di una regione possono essere curve o diritte. Collegare tali linee per intero e non intersecarle.

- Resistenza a trazione

La sollecitazione nominale massima sostenuta da un materiale tirato da entrambe le estremità, ad una temperatura specifica e ad una velocità di estensione specificata.

- Ripiegamento

La conversione dell'energia della membrana in piano in energia di incurvamento, che di solito implica grandi deformazioni della parte.

Il ripiegamento è la causa principale degli errori in una struttura sottile piana sottoposta ad un carico in piano eccessivo.

- Riscaldamento taglio

La creazione di calore come risultato della sollecitazione di taglio del flusso; anche denominato riscaldamento frizionale

L'attrito tra lamine adiacenti che si spostano ad una diversa velocità causa il riscaldamento da taglio. I livelli del fuso più prossimi alla parete per ottenere una temperatura più elevata del punzone. Quest'effetto può essere utilizzato a proprio vantaggio nel disegno di pareti sottili delle parti in cui il raffreddamento prematuro rappresenta un rischio.

- Risolutore SSORCG

Symmetric Successive Over-Relaxation Conjugate Gradient; un tipo di risolutore a matrice iterativa utilizzato nei calcoli delle deformazioni.

- Risucchio

- Una tecnica utilizzata per pulire il polimero dall'ugello di iniezione allontanando la vite dall'ugello, detta anche decompressione o ritiro.

- Ritiro

La riduzione nelle dimensioni di una parte plastica rispetto alle dimensioni dello stampo.

Il ritiro si verifica quando il polimero si raffredda e può variare in diverse direzioni.

I materiali cristallini e semicristallini sono soggetti al ritiro termico, mentre i materiali amorfi tendono a ritirarsi meno. Un ritiro eccessivo può essere causato da:- Bassa pressione di iniezione

- Tempo di impaccamento/mantenimento o di raffreddamento troppo breve

- Temperatura di fusione elevata

- Temperatura dello stampo elevata

- Bassa pressione di mantenimento

- Ritiro anisotropico

Ritiro che presenta diverse magnitudini in diverse posizioni.

Il ritiro anisotropico si verifica in materiali riempiti a causa della limitazione del ritiro lungo la lunghezza della fibra, che tende ad essere in direzione del flusso. Questo tipo di ritiro si verifica anche in materiali non riempiti quando le molecole non hanno tempo a sufficienza per rilassarsi dalla elongazione viscosa dovuta al taglio durante il flusso.

- Rumore dell'apparecchiatura

Causato da problemi di stampaggio alla fine della fase velocità quando la pressione di iniezione è troppo elevata.

Un rumore eccessivo dell'apparecchiatura può provocarne il danneggiamento.

- Schizzo di inserto

Schizzo 2D creato tramite il comando Schizzo manuale.

Le linee chiuse di profilo vengono disegnate in uno schizzo 2D e quindi utilizzate per definire la forma di un inserto.

- Segno di risucchio

Un difetto visivo sulla superficie di una parte stampata.

Un differenziale nel ritiro volumetrico può causare segni di avvallamento. Possono formarsi sui lati opposti delle superfici a cui sono attaccate nervature o bugne. Possono inoltre formarsi in aree più spesse delle parti per cui il ritiro volumetrico non è adeguatamente compensato durante la fase di impaccamento.

- Semicristallino

Una plastica in uno stato misto di condizioni cristalline e amorfe.

La maggior parte delle plastiche è semicristallina. Il contenuto cristallino determina le proprietà fisiche o la parte.

- Sfiato

- Un piccolo canale all'esterno di un percorso del flusso che consente lo sfogo dell'aria dalla matrice.

- Solco di disco

Un difetto della superficie con aspetto simile ai solchi su un disco.

I solchi di disco si formano quando è presente un'elevata resistenza del flusso nello stampo che genera una stagnazione temporanea ripetuta dei fronti del flusso.

Per evitare questo difetto, è necessario aumentare la temperatura dello stampo e di fusione e ridurre il tempo di iniezione.

- Solidificazione del punto di iniezione

Il momento durante la fase di impaccamento in cui il polimero nel punto di iniezione si è solidificato e non è più possibile iniettare altro polimero nella matrice dello stampo.

- Sollecitazione di taglio

Sollecitazione causata dalla frizione tra la plastica in movimento e la parete dello stampo e tra i livelli della plastica che si spostano a velocità differenti.

Un'elevata sollecitazione di taglio può causare un danno o un guasto alla plastica, a causa di una crepa da sollecitazione.

- Sosta

Una pausa nel ciclo di chiusura dello stampo di un'operazione di stampaggio a compressione per consentire la fuoriuscita di gas dal materiale di stampaggio.

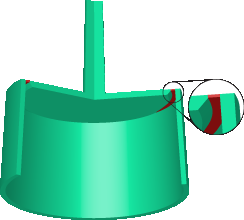

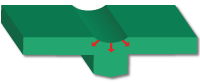

- Sottosquadro

Area intrappolata in un modello che non può essere estratta dallo stampo.

Queste aree richiedono una guida di scorrimento che generalmente scorre in direzione perpendicolare ai segmenti della matrice e del punzone in modo da separare tali aree. Nell'immagine seguente la sezione a è il sottosquadro, mentre la sezione b è il piano di separazione.

- Spessore nominale della parte

Lo spessore desiderato della parete della parte a livello globale.

Generalmente rappresenta il valore dello spessore della maggior parte delle pareti della parte. Lo spessore nominale non dovrebbe avere una variazione superiore al 10% nella parte. Alcuni dettagli progettuali, ad esempio una bugna o un perno, possono essere più spessi o più sottili rispetto allo spessore nominale, ma si tratta di variazioni limitate.

- Spessore normalizzato

Una misura dello spessore della parte.

Il valore di spessore normalizzato è compreso tra -1 e 1. In questo intervallo, 0 rappresenta il centro della parte e 1 e -1 sono i punti di contatto tra plastica e metallo, denominati anche pareti dello stampo.

- Spina di arresto

Spina metallica utilizzata per impedire la rotazione di una spina punzone.

- Spina punzone

Un'asta di acciaio che si protende nella matrice dello stampo per creare un foro passante o un foro cieco in una parte.

La spina punzone può essere sostituita con facilità con un'altra di diverso diametro per creare fori di varie dimensioni, a seconda dei requisiti di progetto.

- Spostamento della vite

La distanza percorsa dalla vite durante la fase di iniezione.

- Spurgo

La pulizia di un colore o tipo di materiale dal macchinario per lo stampaggio ad iniezione.

È possibile stampare il materiale con un nuovo colore, un nuovo materiale o un altro materiale di spurgo.

- Stampata in aria

Iniezione di polimero fuso nell'aria anziché nello stampo. Funge da collaudo per verificare che la macchina funzioni correttamente.

Il cilindro viene ritirato dal contatto con la bussola di iniezione e il pistone di iniezione viene avanzato, forzando la fuoriuscita della plastica fusa dall'ugello. Se si raccoglie il fuso in una tazza di metallo durante la fuoriuscita dall'ugello, è possibile controllarne la temperatura utilizzando un pirometro. Si tratta di uno dei metodi di misurazione della temperatura di fusione più precisi.

- Stampata incompleta

- Il riempimento incompleto della matrice di uno stampo che causa la produzione di una parte incompleta.

- Stampo

Una serie di piastre in acciaio lavorate contenente una matrice o più matrice in cui viene iniettata plastica fusa ad alta pressione, detto anche matrice.

Lo stampo funziona come uno scambiatore di calore in cui il materiale termoplastico fuso si solidifica assumendo la forma definita dalla matrice.

- Stampo a più matrici

Uno stampo con una o più impressioni di stampo; uno stampo che produce più di uno stampaggio in un unico ciclo di stampaggio.

- Striature bianche

Compaiono anche come striature argentate.

Le cause delle striature bianche sono le seguenti:- Umidità Le striature compaiono in direzione opposta al flusso a causa dell'elevato contenuto di umidità residua. Questo difetto si può eliminare con una corretta essiccazione del materiale.

- Aria L'aria viene intrappolata e non riesce ad uscire in fase di riempimento dello stampo. L'aria viene estratta in superficie si estende nella direzione del flusso, causando le striature.

- Striature da fibra di vetro

Striature irregolari e opache causate da differenze di ritiro o solidificazione prematura di materiale con filler vetroso contro la superficie dello stampo.

Per evitare striature da fibra di vetro, utilizzare fibre di vetro più corte, aumentare la temperatura di fusione o aumentare la temperatura della parete dello stampo.

- Striature scure

Il danno termico causato al materiale durante il riempimento o una ventilazione inadeguata possono causare striature marrone scuro o argento.

Per evitare striature scure, rettificare il sistema di degasaggio oppure ridurre la velocità di iniezione o pressione.

- Superficie di separazione stampo

La superficie sulla quale si incontrano punzone e matrice.

- Superficie di separazione stampo delimitata

Un metodo utilizzato per creare superfici di separazione stampo.

Selezionare le geometrie e quindi impostare le direzioni per i punti iniziali e finali delle geometrie. Se la geometria selezionata rappresenta una faccia, la direzione non viene impostata.

- Superficie di separazione stampo radiale

Un metodo di creazione di superfici di separazione stampo.

Innanzitutto viene selezionato uno spigolo, quindi vengono impostate le direzioni del punto iniziale e finale dello spigolo. Per migliorare la qualità della superficie, è possibile aggiungere un punto allo spigolo selezionato, nonché specificare una direzione per il punto.

- Svuotamento

- Un gruppo di superfici collegate che formano un guscio aperto.

- Taglio

Un tipo di deformazione causata dalla frizione tra la plastica in movimento e la parete dello stampo.

- Tassellamento

La ripetizione di una forma su un piano, senza lasciare alcuna area scoperta.

I quadrati, i triangoli e gli esagoni possono essere tassellati facilmente.

- Tassello

La caratteristica di un inserto che favorisce il fissaggio di un inserto ad un punzone o una matrice.

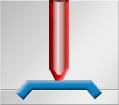

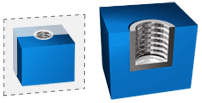

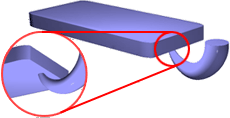

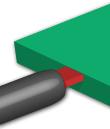

- Temperatura dello stampo

La temperatura del punto di contatto tra plastica e metallo o la temperatura superficiale dello stampo all'interno dello stampo.

Differenti temperature dello stampo per i lati del punzone e della matrice dello stampo possono ridurre problemi di deformazione o raffreddamento sbilanciato.

La freccia nell'immagine seguente mostra il punto di contatto tra plastica e metallo.

- Temperatura di estrazione

La temperatura media della parte al momento dell'estrazione dallo stampo.

Una parte stampata deve essere estratta solo se è abbastanza resistente da sostenere la forza dell'estrazione senza eccessiva deformazione e senza riportare la marcatura degli estrattori. La temperatura di estrazione dipende dalla resina, dallo spessore della parte, dall'applicazione e dall'esperienza delle maestranze. L'estrazione di una parte ad una temperatura superiore può ridurre il tempo di raffreddamento, aumentando tuttavia la deformazione.

- Temperatura di fusione

La temperatura del polimero al momento in cui inizia a fluire nello stampo.

- Temperatura di transizione

La temperatura alla quale il polimero si raffredda e si verifica una transizione da fuso a solido.

La temperatura di transizione corrisponde alla temperatura di transizione a vetro (Tg) per i materiali amorfi e alla temperatura di cristallizzazione (Tc) per i polimeri semicristallini.

- Temperatura senza flusso

La temperatura alla quale un polimero smette di fluire all'interno della matrice dello stampo dopo l'iniezione.

- Tempo del ciclo

Il tempo dall'estrazione di una parte all'estrazione della parte successiva.

Il tempo del ciclo è la somma dei seguenti fattori:- Tempo di riempimento

- Tempo di impaccamento

- Tempo di raffreddamento

- Tempo di apertura dello stampo

- Tempo di apertura dello stampo

Il periodo di tempo durante il quale lo stampo è aperto.

Il tempo di apertura dello stampo viene calcolato a partire da quando lo stampo si apre per l'estrazione della parte plastica. Termina quando lo stampo si chiude in modo che la vite possa iniziare lo spostamento in avanti per l'iniezione.

- Tempo di estrazione

Il momento in cui lo stampo si apre per estrarre la parte.

Un tempo di estrazione di 42 secondi indica che sono trascorsi 42 secondi dal momento della chiusura dello stampo per l'iniezione al momento dell'apertura dello stampo per l'estrazione.

- Tempo di impaccamento

Il periodo di tempo del ciclo di iniezione che inizia quando lo stampo è stato riempito e termina quando viene rilasciata la pressione di impaccamento.

- Tempo di iniezione

Il tempo richiesto per riempire la matrice dello stampo con il materiale.

- Tempo di raffreddamento

Tempo necessario affinché la parte sia sufficientemente fredda da poter essere estratta dallo stampo.

Il tempo di raffreddamento netto inizia alla fine della fase di mantenimento. Il tempo di raffreddamento totale inizia alla fine della fase velocità e comprende la fase di impaccamento, la fase di mantenimento e il tempo di raffreddamento netto.

- Tempo di riempimento

Il periodo di tempo durante il ciclo di iniezione in cui la velocità della vite della macchina viene utilizzata per riempire lo stampo.

Il tempo di riempimento comincia all'inizio del ciclo di iniezione e termina nel punto di commutazione velocità/pressione.

- Tramoggia

- Il contenitore del macchinario per lo stampaggio in cui si trova il polimero che viene alimentato nella vite per lo stampaggio ad iniezione.

- Trasduttore

Dispositivo meccanico o elettrico per la misurazione di un valore. Trasmette la misurazione ad un dispositivo di registrazione o ad un dispositivo in grado di confrontare la misurazione con il valore desiderato.

- Tubo di trasferimento calore

Utilizzato in uno scambiatore di calore per migliorare il tasso di trasferimento termico senza incrementare la perdita di pressione causata dal flusso di fluido attraverso il tubo.

- Valvola di non ritorno

Una valvola collocata nella parte anteriore della vite di iniezione sul macchinario per lo stampaggio ad iniezione.

La valvola di non ritorno consente al materiale di fluire in un'unica direzione, chiudendosi per impedire ritorni di flusso.

- Velocità della vite

La velocità con cui la vite si muove durante la fase di iniezione.

- Velocità di deformazione tangenziale

La velocità di cambiamento della deformazione di taglio con tempo.

- Velocità di iniezione

La velocità alla quale il polimero viene iniettato nella matrice di stampo durante la fase di iniezione.

Se la velocità di iniezione è troppo elevata, può comportare dei difetti nella parte plastica, quali ad esempio bava e delaminazione.

- Viscosità

Una misura della resistenza a fluire che un materiale presenta all'interno di una matrice di stampo.

- Viscosità estensionale

Una misura della resistenza di un polimero alle forze di estensione.

Quando un polimero fluisce da una sezione trasversale grande in una sezione più piccola, viene allungato in senso longitudinale e si verifica una caduta di pressione. La portata della caduta dipende dalla viscosità estensionale del polimero specifico e dall'intensità della limitazione.

La caduta di pressione dovuta ad effetti estensionali spesso si verifica quando un materiale fluisce da un canale di alimentazione di grandi dimensioni in un punto di iniezione piccolo.

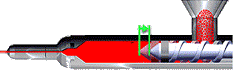

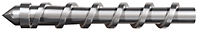

- Vite

Il componente del macchinario per lo stampaggio ad iniezione che spinge il polimero nello stampo.

La vite è l'albero che ruota nel cilindro del macchinario di stampaggio ad iniezione, elaborando e preparando il materiale per l'iniezione.

- Volume di iniezione

La quantità di polimero iniettato nella matrice dello stampo durante la fase velocità.

- Vuoti

Un difetto nella parte plastica dovuto all'allontanamento della plastica dalla parte centrale della plastica con il raffreddamento della plastica fusa.

I vuoti possono essere causati dal ritiro del materiale durante la fase di raffreddamento. Se la parte è trasparente, il vuoto rappresenta un difetto estetico. Se il vuoto è di grandi dimensioni, rappresenta un difetto strutturale.

Eliminare i vuoti tramite una corretta pressurizzazione della matrice nella fase di impaccamento.