構造解析は、パーツまたはアセンブリの最適な設計案の特定に役立ちます。設計の初期段階で、破断や変形が発生せずに、設計が予期された使用条件で十分なパフォーマンスを発揮することを確認できます。

重要: 構造解析環境は、金属、プラスチック、ガラスなどの等方性材料で使用するように設計されています。

構造解析には、次の 2 種類のシミュレーションがあります。

- 静解析では、構造的な荷重の状態を評価します。

- 固有値解析では、剛体モードを含む、共振周波数のモードを評価します。

シミュレーションを作成し、評価するパラメータを設定したら、シミュレーションを実行します。シミュレーションでは、次の処理を行います。

- シミュレーションを作成する

- パラメトリック形状を作成する

- 自動接触の検出を実行する

- メッシュを生成する

- データ ポイントごとにモデルを解析する

シミュレーション後、グラフィックス領域で結果を評価します。

シミュレーションによって、定義したすべてのパラメータの組み合わせに対して一連の FEA の結果が生成されます。

アセンブリ フィーチャと溶接がサポートされています。このフィーチャに使用する溶接ビードなどのパラメータは、パラメトリック寸法シミュレーションに含めることができます。

溶接ボディは、ボディの一覧に反映され、メッシングや接触の対象となります。接触している面を溶接しない場合は、[接触]接触タイプを使用することをお勧めします。非溶接面の接触は理論的には接着されません。これを行うには、自動接触を編集するか、手動で接触を追加することが必要になります。

[構造解析設定]ダイアログ ボックスに加えて、パラメトリック テーブルとシミュレーション ガイドも、シミュレーション プロセスに利用できます。

構造解析の一般的なプロセス

- 期待値の設定: 概念モデルを使用して物理的な挙動を予想します。

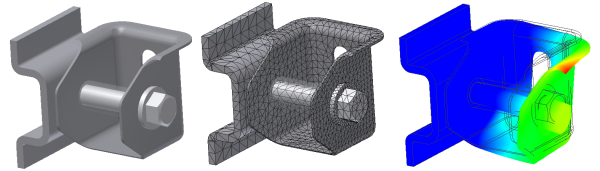

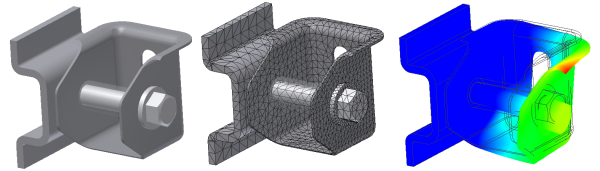

- 前処理: 材料および境界条件(荷重と拘束)を定義し、接触条件およびメッシュの基本設定を指定します。

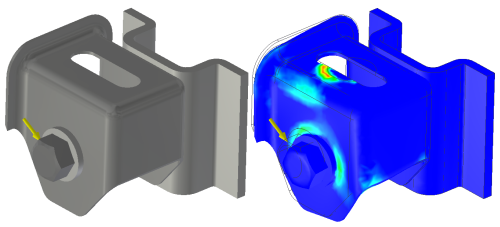

- 解析: シミュレーションを実行して数式表現を解決し、解を生成します。結果を求めるために、パーツは小さな要素に分割されます。ソルバは、各要素の動作を計算します。一連の連立代数方程式を計算することで、物理システム全体の動作を予測します。

- 後処理: 結果を表示および評価します。

- 期待値の確認: 後処理は解析結果の分析で、プロセスの入力の改善フェーズです。

-

結論(入力の改善): 結果が期待値と一致するかどうかを確認します。

一致する場合、解析作業は完了です。

一致しない場合、入力条件を修正して、結果を改善します。修正するには、ジオメトリの複雑性を軽減する、問題のあるジオメトリを除去する、荷重または拘束を変更する、解析タイプを変更するなどの処理を実行することができます。改良には繰り返し作業が必要であることを認識することが重要です。