- O リング

円形で O 形状の断面を持つ樹脂のループで、機械のシール(密閉)用やガスケット用に使用されるものです。

O リングは溝に装着され、アセンブリの際に複数の部品の間で圧縮されて、接合部分に密閉を生じさせます。

- SSORCG ソルバー

Symmetric Successive Over-Relaxation Conjugate Gradient の略称で、反りの計算で使用する、反復マトリックス ソルバーの一種です。

- [せん断]

移動する樹脂と金型壁面間の摩擦によって生じる変形の一種です。

- [キャビティ]

- 樹脂を充填してプラスチック成形品を形成する、金型内部の領域のことです。

- [コア]

金型のうち、成形品の内側を形成する部分のことです。

- [スプルー]

- 樹脂が成形機ノズルからランナー システムへ、あるいは直接成形品へと流動するための主要な流入経路です。

- [ワークピース]

コアおよびキャビティの概要を定義するためのソフトウェア上の定義です。

- [金型]

溶融樹脂が高い圧力下で射出されている 1 つまたは複数のキャビティを含有している、機械加工されたスチール プレートを一まとめにしたものです。ダイとも呼ばれます。

金型は、熱交換器としての役割も果たし、キャビティによって決まる形状に溶融熱可塑性樹脂を固化させます。

- [収縮]

金型の寸法よりも完成したプラスチック成形品の寸法が小さくなる現象です。

収縮は、樹脂の冷却に伴って発生し、方向によって異なる可能性があります。

結晶性材料は熱収縮する傾向がありますが、非晶性材料はそれほど収縮しません。余分な収縮の原因は次のとおりです。- 射出圧力が低い

- 保圧/保持時間または冷却時間が短い

- 樹脂温度が高い

- 金型温度が高い

- 保持圧力が低い

- [標準結果の数]

この過程は、保圧時間と冷却時間から成ります。

- [標準結果の数]

樹脂を射出してキャビティを充填する、射出成形プロセスの期間。

- [方向]

せん断流れの間におけるポリマー分子の整列状態のこと。

ポリマー分子自体が、流れの方向に沿って整列します。この配向の程度は、材料のせん断速度と溶融樹脂温度に左右されます。樹脂流動が停止すると、誘発された分子の配向が、材料の緩和時間と温度に依存する速度で緩和を開始します。緩和が完了する前に材料が固化すると、分子の配向は凍結します。

凍結した配向は、材料の機械的特性、および材料の配向方向の収縮に影響を及ぼします。所定の要素について、材料の配向方向に平行な方向と垂直な方向で、機械的特性および収縮量は異なります。

- [密度]

プラスチック成形品の質量を体積で割って求めます。

単位体積当りの質量(分子量)が大きい成形品ほど高密度です。成形品内で、他の領域と比較して一部の領域の密度が高くなる場合があります。

- せん断応力

移動する樹脂と金型壁面間の摩擦、およびさまざまな速度で移動する樹脂の層間の摩擦によって発生します。

せん断応力が高いと、応力亀裂のために、樹脂の品質が低下したり、不良になる可能性があります。

- せん断速度

せん断歪の経時変化の割合です。

- せん断発熱

流動内のせん断応力の結果、発生する熱のことです。摩擦熱とも呼ばれます。

異なる速度で動く隣接する薄膜の間の摩擦によって、せん断発熱が発生します。壁面に近い溶融樹脂層はコアよりも高温に達します。この効果は、早く固化する危険性が高い薄肉成形品の設計で有効に使用できます。

- せん断歪

荷重によって樹脂が変形したときの、変形後の状態と元の状態との比率です。

- ためらい

キャビティの他の制限が小さい領域に優先的に樹脂が流動するために生じるフロー フロントの低速化のことです。

複数のフロー パスを持つ成形品では、薄肉領域で流動速度が遅い部分やためらいが発生する可能性があります。ためらいが発生すると、樹脂が冷却され、充填の完了前に固化したりショート ショットを引き起こす場合があります。流動のためらいは、薄いダイヤフラムや、リブ、またはヒンジを含む成形品で、最も発生しやすくなっています。

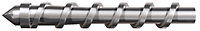

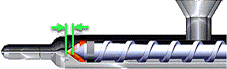

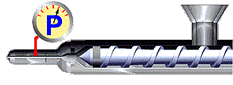

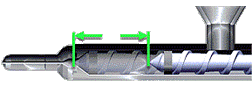

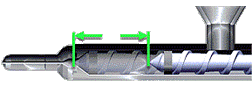

- ねじ

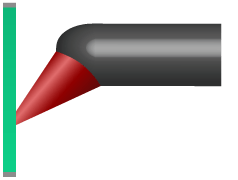

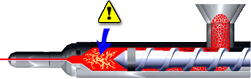

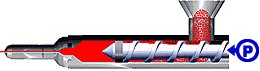

射出成形機の、樹脂を金型に押し込む部分を指します。

スクリューとは、射出する材料を加工および準備するために射出成形機のバレル内部で回転するシャフトを指します。

- はく離

成形品の表面における、局所的な材料の分離のことです。

はく離の最も一般的な原因は、過度に速い射出速度です。

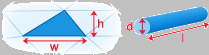

- アスペクト比

解析精度に影響を与えるもので、成形品の領域の幅と高さの間の関係を指します。

アスペクト比は、ガス射出シミュレーションにおけるガス チャンネルや、ゲートなどの脆弱な領域においてが特に重要となります。

ファイバーについて説明する場合は、「アスペクト比」という用語はファイバーの長さと直径の比率を指します。

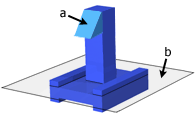

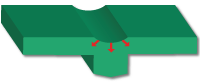

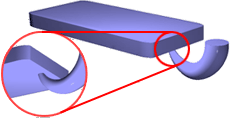

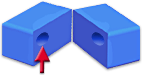

- アンダーカット

モデルの中で、金型から突き出せない取り残された領域です。

この領域にはスライドが必要です。この領域は分離する必要があるので、スライドは通常、コア部分やキャビティ部分に対して垂直方向に移動します。次の図では、a の部分がアンダーカット、b の部分がパーティング平面になります。

- アンダーフロー

2 方向から合流したフロー フロントが一時的に停止し、それが固化層が生成可能なほど長期化すると発生します。その後、一方のフローの樹脂が逆流して外側の固化層間に流入します。

流れが反転すると、せん断発熱のために固化層が一部再溶融します。このような逆流が発生すると、成形品の外観上および強度的な品質が低下します。

アンダーフローを防止するには、すべての流れのフロー フロントが充填終了時に合流するように、流動バランスを調整します。

- アンバランス流動

- 金型内のあるフロー パスが溶融樹脂で完全に充填された後、別のフロー パスが充填される場合に発生する流動タイプです。

- インサート

射出過程前に金型内に配置しておく構成部品のことです。 この部品は、射出した樹脂によってその一部または全体を囲むことで、プラスチック成形品に固定されます。

インサートには、ねじを設けたもの、導電性のもの、成形品本体とは異なる材料を使用したものなどがあります。

- インサート スケッチ

[手動スケッチ]コマンドによって作成された 2D スケッチのことです。

プロファイル ループが 2D スケッチ内に描かれ、インサートの形状を定義するために使用されます。

- ウエルド ライン

充填過程で 2 つ以上のフロー パスが合流したときに発生する、脆弱部分または目視できる外観不良のことです。

成形品の穴またはインサート、複数の射出ゲート、あるいはためらいが発生する所のさまざまな壁の肉厚によって、ウエルド ラインが発生する可能性があります。異なるフロー フロントが合流する前に冷却されると、うまく再合流できずに、成形品にぜい弱部分が生じます。線、ノッチ、または色むらが発生することがあります。

ウエルド ラインの品質は、材料の種類、フィラーの種類と数、およびウエルド ラインの圧力と温度に左右されます。

ウエルド ラインは、強度があまり重要でなく、外観が目立たない領域に移動してください。ウエルド ラインは、次を変更することで移動できます。- ゲートの位置および寸法

- [壁の厚さ]

注: モデルのメッシュが粗すぎると、[スタディ タスク]枠のウエルド ラインの結果でウエルド ラインが示されないことがあります。

- エアー ショット

溶融樹脂を、金型ではなく空気中に射出することです。成形機が正常に動作することを確認するために、「試運転」を行います。

シリンダはスプルー ブッシュとの接触位置から後方に引き戻され、射出ピストンは前方に移動し、溶融樹脂をノズルから強制的に押し出します。溶融樹脂をノズルから放出された際に金属カップに捕集すれば、パイロメータ プローブを使用してその温度を確認できます。 これは、樹脂温度を正確に測定する方法の 1 つです。

- エアー トラップ

合流するフロー フロントにより閉じ込められたか、またはキャビティ壁面に接触した状態で閉じ込められた、空気またはガスの気泡のことです。これは、プラスチック成形品表面の外観不良の原因になります。

ゲート位置または成形品の肉厚を変更することにより、エアー トラップを防止します。ベントをエアー トラップが発生する位置に配置します。

- エジェクタ ピン

- 金型にあり、型締めが開くときに金型から成形品を押し出すピンのことです。

- エッジ ゲート

金型のパーティング ラインに配置されるゲートです。

エッジ ゲートは、通常は、側面、上面、または下面から成形品を充填します。

- オープン ループ コントローラ

フィードバック ループを持たず、制御対象の測定値には応答しないコントローラのタイプです。

- ガスのフィンガリング

ガスアシスト成形で、意図したガス流路外側の材料をガス圧力により過剰圧縮したときに発生します。

ガスの気泡が成形品壁面方向へ進行し、指状の分岐を形成し、強度不良や外観不良を引き起こす可能性があります。

- クッション

スクリュー前進位置とゼロスクリュー位置間の距離のことです。

クッションは、キャビティの充填後に、バレル内に残った樹脂を含みます。クッション内の樹脂の大部分は、保圧段階における補充のために使用します。

- クローズド ループ コントローラ

制御対象の値を測定するトランスデューサからのフィードバックに応答するシステムです。このシステムは、プラスチック成形品の生産があらかじめ設定された許容範囲内に留まるように自動的に調整されます。

たとえば、キャビティの圧力を制御できます。キャビティにトランスデューサを設置し、その測定値を使用して、射出成形シリンダ内の樹脂にかかる圧力を調整します。

- グロス マーク

成形品表面の光沢のある部分の光沢のないパッチを指します。

金型壁面での樹脂の流動状況の相違が原因で、成形品の光沢仕上げが不均一になります。これらは冷却条件や収縮の違いによるものです。光沢のないパッチの発生を防止するには、射出前の材料を乾燥させ、射出速度を下げるかまたは背圧を上げます。

- ゲート

溶融樹脂がランナーからキャビティに流れる流路のことです。

通常、ゲートは小さく、最初に固化します。

- ゲート固化

保圧過程において、ゲート位置の樹脂が固化して、それ以上の樹脂をキャビティに射出できなくなる瞬間のことです。

- ゲート跡

ゲート切断後に、成形品表面に残る跡のことです。ゲート痕やウィットネス マークと呼ばれることがあります。

- コールド スラグ

ショット間のノズル内に形成される冷却ポリマーの量を指します。

コールド スラグがランナー設計において考慮されていない場合、コールド スラグがゲートをブロックする可能性があります。 コールド スラグがゲートをブロックすることが無いようにするために、コールド スラグ ウェルをランナー システムに追加することができます。

- コールド スラグ ウェル

- ランナー/スプルー交点を超えた所の、ランナー システムの小さな拡張部分です。樹脂材料のコールド スラグを収容するのに十分な大きさになっています。

- コア ピン

キャビティに突き出て、成形品内に通し穴や止まり穴を作成する、スチール製の棒状のものです。

コア ピンは、異なる直径を持つ別のコア ピンに簡単に取り替えることができます。これは、設計要件に適した異なるサイズの穴を作成する際に便利です。

- コア ポケットの深さ

モールド ベース アセンブリの XY 作業平面とレイアウトの下面間の距離のことです。

- コア/キャビティ プレートのクリアランス

金型の固定側部分と可動側部分間のクリアランスのことです。

- サイクル タイム

ある成形品の突出から次の成形品の突出までの時間です。

サイクル タイムは次の時間の合計です。- 充填時間

- 保圧時間

- 冷却時間変化

- 型開閉時間

- サイド コア

射出過程中にアンダーカットを充填する金型の部分のことです。

アンダーカットはプラスチック成形品のフィーチャで、金型からの成形品の突き出しを妨げる働きをします。パーティング平面の方向に向いていない陥凹または穴が、標準的なアンダーカットです。射出サイクルの冷却過程の後、サイド コアは成形品が突き出せるように後退します。

- サック バック

- スクリューをノズルから引き離して、射出ノズルから樹脂を除去するための手法で、減圧またはプルバックとも呼ばれます。

- シェル

- 開いたシェルを形成する、一連の接続されたサーフェス。

- ショート ショット

- キャビティの充填が不完全な成形品の不良のことです。

- ショット重量

ショット重量とは、成形品、スプルー、ランナー、およびバリの部分も含め、金型の 1 回の完全充填で供給される樹脂の質量です。

- ジェッティング

溶融樹脂の蛇行した流れのことで、樹脂が高速で押し出され、ノズル、ランナー、ゲートなど、流動に対する制限のある領域を通って、金型壁面と接触せずに、肉厚の厚い領域に達するときに発生します。

ジェッティングでは、溶融樹脂の折り返し部分の間に接触点が形成され、小さなウエルドが発生します。ジェッティングによって、成形品の強度低下、表面の外観不良、および内部不良が発生する可能性があります。

- ジャンクチャー ロス

フィードシステムで、樹脂が縮流部を通過するときに発生する圧力降下のことです。

ジャンクチャー ロスは、スプルー、ランナー、およびゲートの間で発生します。

- スクリュー後退位置

- スクリューが、次のサイクルの開始前に後退する位置です。

- スクリュー前進位置

- サイクルにおいてスクリューが最も前方に移動する位置です。

- スクリュー速度

射出過程中におけるスクリューの移動速度のことです。

- スクリュー変位

射出過程中にスクリューが移動した距離のことです。

- ストップ ピン

コア ピンの回転を防止するために使用される金属のピンです。

- ストリーク マーク(ガラス繊維)すとりーくまーくがらすせんい

荒く、つやがないストリークは、金型壁面に接触した状態にあるガラス充填材料で収縮差があったり、早く固化することによって発生します。

ガラス繊維のストリーク マークの防止方法には、短ガラス繊維の使用、樹脂の高温化、金型壁面の高温化などがあります。

- ストリーク マーク(銀条)すとりーくまーくぎんじょう

銀色のストリーク(条)として現れることもあります。

ホワイト ストリーク マークの原因は次のとおりです。- 水分: ストリークは残留含水率が高い場合に流動とは逆方向に発生します。材料を適切に乾燥させれば、この不良は解消されます。

- エアー: 金型の充填中に閉じ込められたエアーは排気されません。エアーはサーフェスに引き寄せられ、流れの方向に拡散することによって、ストリーク マークが発生します。

- ストリーク マーク(黒条)

充填時の材料に対する熱損傷や、不適切なツールの排気によって、暗い色をした茶色や銀色のストリークが発生する可能性があります。

濃色のストリークを防止するには、通気システムを修正するか、射出速度または射出圧力を下げます。

- ストリーク マーク(色)すとりーくまーくいろ

- 多くの場合、顔料の流れる方向の違いや可塑化段階での混合不足が原因で発生します。

- ストローク

射出成形スクリューのスクリュー後退位置とスクリュー前進位置の間の距離のことです。

ストロークは、1 サイクル中に射出する樹脂量の指標となります。

- スパイラル コア

らせん状の管を持つコアのことです。

スパイラル コアは、流体がそこを通過することを可能にするとともに、その熱を奪うことができます。

- ゼロ スクリュー位置

スクリューが最大に前進できる位置です。

ゼロ スクリュー位置は、スクリューの端がバレルに接触するか、成形機の停止位置に達したときの位置になります。

- チェック リング

スクリューの前部にあるスライド式の逆流防止弁です。

チェック リングを使用すると、可塑化時には溶融樹脂がスクリュー前部に向かって前方に流動し、射出時にはスクリュー方向への逆流を防止できます。チェック リングは摩耗が激しい部品です。チェック リングが摩耗すると射出時に漏れを生じやすくなり、溶融樹脂にかかる圧力が低下します。

- チラー

冷却装置と、貯蔵部とポンプから成る冷媒循環機構で構成した自己内蔵型システムのことです。

チラーは、冷却した冷媒を射出成形金型に常時再循環させることによって、最適な熱バランスを維持します。

- ディスクまたはダイヤフラム ゲート

円筒状またはドーナツ状の成形品のゲート処理に使用します。

ディスクまたはダイヤフラム ゲートは、同心度が重要な寸法要件となっており、またウエルド ラインの発生を避けたい場合に使用します。

- トランスデューサ

値を計測するための機械装置または電子装置。測定値をレコーダーに転送したり、測定値と目標値を比較できる装置に転送します。

- ドルーリング (鼻たれ)

ノズル、スプルー、またはゲートからの樹脂の漏れです。

ドルーリングにより、金型に付着する可能性のある、樹脂の細い糸が形成されます。

- ネットワーク ランナー

- フロー フロントがいったん分離した後、再び合流する構造のランナーです。ループ ランナーまたはランナー ループとも呼ばれます。

- ノズル圧力

ノズルで樹脂にかかる圧力です。

ノズル圧力を設定することは、樹脂の射出圧力を指定する方法の 1 つです。

- ハイ クッション

クッション量が過大なために材料が長時間にわたってバレルの中に留まっている状態のことです。

ハイ クッションは、材料劣化をもたらし、さまざまな不良の原因になる場合があります。

- バッチ

1 回の工程で製造する樹脂の量で、ロットとも呼ばれます。

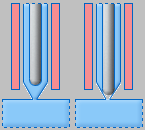

- バッフル

冷却システムの構成要素で、冷媒液体の通過を調整してその方向を定め、流れにくい領域にも冷媒を流動させ、冷却効率を改善するために使用します。

冷却管に金属プレートを挿入することによって、プレートの片側では冷媒が上向きに流れ、その裏側では下向きに流れるようになります。バッフルは、冷却管の流れを遮断することによって、ベンドの周辺に乱流を発生させ、冷媒の熱伝達能力を向上させます。

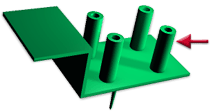

- バブラー

冷媒液体の通過方向を定めるために金型に組み込むことができる中央の円形管を包含する、冷却システムの構成要素です。

バブラーによって、冷媒が流れにくい領域にも流入して冷却効率が上がるようにすることが可能です。冷媒は中央の管内を通ってから流出し、管外の周りを流れて出口に至ります。

バッフルとバブラーは両方とも、冷媒流動システムに追加したベンドとして機能するので、乱流を生成します。乱流の生成によって、熱伝達能力が向上します。バブラーの幾何的形状を利用して、それなくしては到達するのが困難な領域も冷却できます。

- バランスの良い流動

溶解樹脂で金型にバランスの良い充填を行うことで、時間と圧力を変えなくても金型の隅々まで樹脂が行き渡ります。

流動のバランスがとれると、成形品において均一な配向、均一な収縮が得られ、内部応力や反りが発生しにくくなり、また、使用材料も少なくて済むのでコストの節約にも繋がります。流動のバランスに影響を与えるのは、ゲート位置、ランナー システム設計、および成形品肉厚です。

- バリ

過剰な樹脂材料が金型の分離時に漏れ出す不良のことです。

バリの最も一般的な原因は、過剰な速度ストローク、過剰な射出速度、過剰な保圧、および低い型締力です。

バリを除去するには、射出速度を下げるか、または型締力を大きくします。

- バルブ ゲート

ホット ランナー システムの構成要素です。

ホット ランナーからのスプルーが、キャビティ プレートを通って成形品に到達します。スプルーごとにロッドが付いていて、そのロッドを前方に移動すると、スプルーを通る流れを遮断できます。メルト フロントがその位置を通過した直後にスプルーが開くように、タイミングを調整します。ホット ランナー システムを介した低圧降下が、ゲートに伝わります。その結果として充填圧力が下がり、プラスチック成形品内のウエルド ラインの数が減少します。

- バレル

押出機や射出成形機における可塑化チャンバーのシリンダ部分です。

シリンダがチャンバーを形成し、その内部でプラスチック樹脂が、固体から粘性溶融樹脂に変わります。

- バレル効果

材料が射出成形機のバレル内にあるときに現れる、材料の圧縮性の効果のことです。

この圧縮性が重要になることがあります。シミュレーションでバレル効果を計算して使用すると、より高精度な結果が得られます。

- バレル容量

- ラムまたはスクリューの前進運動から成形機が生成できる材料の最大重量のことです。

- パージング

射出成形機から特定の色または特定の種類の材料を取り除くことです。

対象となる材料を強制的に除去し、新しい色、新しい材料、または別のパージング材料で置き換えることができます。

- パーティング診断

パーティング表面が完成しているかを確認する機能のことで、コアまたはキャビティの面も確認します。

- パーティング平面

- 2 つの金型部分が密着する表面であり、金型はこの部分で分離して開きます。

- ヒール

インサートの機能の 1 つで、コアやキャビティにインサートを取り付ける際の助けとなります。

- ヒケ

成形品表面の外観的不良のことです。

体積収縮の差がヒケを発生させます。ヒケは、リブやボスが取り付けられているサーフェスの反対側で発生します。また、保圧過程で体積収縮を十分に補うことができない成形品の厚肉の領域でも発生します。

- ピンポイント ゲート

通常、直径が 0.75 mm 以下の小さいゲートです。

多数個取り金型ですべてのキャビティを同時に充填するには、ピンポイント ゲートの寸法公差を厳しくする必要があります。 ピンポイント ゲートは、容易に取り除ける小さなマークのみを成形品に残します。ただし、樹脂はより早く固化する傾向があり、成形品を除去するために 3 つ目のプレートが必要になる場合があります。また、ピンポイント ゲートによって、せん断速度が大きくなり、入口の圧力損失も大きくなってしまう恐れがあります。

非ダイレクト ゲートは、ピンポイント ゲートの改良型です。非ダイレクト ゲートは、成形品の中心から外れた位置に射出位置を設定することが必要な場合に使用します。

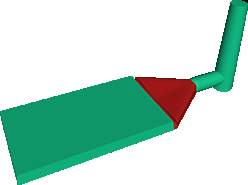

- ファン ゲート

厚みに変化のある幅の広いエッジ ゲートのことです。大きな入口領域から大型成形品または金型のぜい弱部への高速充填が可能です。

ファン ゲートは、反りや寸法安定性が主な懸念事項の場合、幅広い成形品へ均一なフロー フロントを形成するために使用します。

- フィラー

射出成形の際、樹脂に添加できる材料です。

樹脂にフィラーを添加することで高い樹脂強度が得られ、高品質な成形品の製造が実現します。

- フロー パス

- 溶融樹脂がキャビティ内部を移動する経路です。

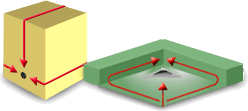

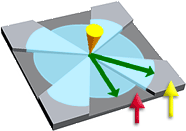

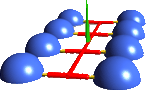

- フロー リーダーとフロー デフレクター

フローフロントを引き付けたり(リーダー)、逸らしたり(デフレクター)することにより、フローフロントを方向付けるように厚さを設計した表面のことです。

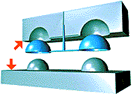

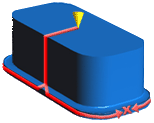

フロー リーダーは、フローを引き付ける、(下図の黄色の矢印で示した)キャビティの厚肉部分です。デフレクターは、フローを抑制して速度を遅くするキャビティの薄肉部分 (赤の矢印で示した部分) です。

- プラスチック成形品の方向

パーティング表面の法線方向のことです。

プラスチック成形品は無作為に構築されているため、プラスチック成形品の方向も無作為にバラバラになっています。Mold Design によってプラスチック成形品の方向を調整して開閉方向を整列させなくてはなりません。

- プロセス パラメータ

通常、成形機の設定に対応する変数のことを指します。

一般に使用するプロセス パラメータは、以下のとおりです。- 最大射出圧力

- スクリュー クッション

- 圧力ストローク

- サイクル タイム

- 計量ストローク

- 平均射出圧力

- プロセス制御

良質な成形品の生産を確保するために射出成形機のプロセス パラメータを監視して修正することです。

- ベンティング

閉じ込められた空気を排気するために、金型に多少の修正が必要になります。

キャビティ内に空気が閉じ込められると、成形品が黒ずんだりディーゼル化する可能性があります。

- ベント

- フロー パスの最後にある小さな管で、エアーをキャビティから排気する機能を持ちます。

- ホッパー

- 樹脂を保持し、射出成形スクリューに供給する成形機のコンテナのことです。

- ボイド

溶融樹脂が冷却するときに、樹脂がプラスチック成形品の中央部分から引き離されることによって生じる不良のことです。

冷却過程での材料の収縮によってボイドが発生します。成形品が透明な場合、ボイドは外観不良となります。ボイドが大きい場合は構造不良となります。

ボイドを除去するには、保圧過程で適切なキャビティ圧力を使用します。

- ボス

成形品の突起状部分のことです。

多くの場合、ボスにはねじなどの機械的な固定を容易にするための穴が 1 つあります。

- ポアソン比

引張応力が加えられた材料に関する比(v12)のことです。

縦方向の歪(第 1 主方向)に対する横方向の収縮歪(第 2 主方向)の比率。

- マスター バッチ

担体ポリマー(担体樹脂)に添加した高濃度の顔料、フィラー、添加物のことです。

製造プロセスで未加工の樹脂にこのような担体樹脂を追加し、最終製品である混合物を構成します。

マスター バッチを使用すると、コンパウンドに添加物が均一に拡散します。また、製造者がコンパウンドを製造する際に、購入と混合が必要になる材料の種類を少なくすることができます。

- メルド ライン

-

プラスチック成形品の充填中に、樹脂の 2 つ以上のフローが合流して収束したときに発生する、構造的な脆弱部分または目視できる外観不良のことです。

メルド ラインは、成形品の穴またはインサート、複数の射出ゲート、あるいはためらいまたはレース トラッキングが発生する可能性がある可変壁肉厚が原因で生じる場合があります。

平行なフローは主にメルド ラインを形成します。 流れが正面からぶつかるなど、大きな角度で合流すると、ウエルド ラインを形成します。

注:

モデルのメッシュが粗すぎると、[スタディ タスク]

枠のウエルド ラインとメルド ラインの結果でメルド ラインが示されないことがあります。メルド ラインは、ウエルド ラインほどぜい弱ではない傾向があります。材料の種類、フィラーの種類と量、およびメルド ラインの圧力と温度は、メルド ラインの品質に影響を及ぼします。

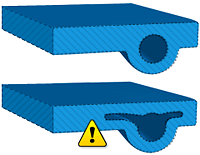

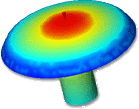

- モールディング ウィンドウ

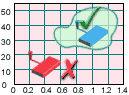

成形条件がこの範囲に収まっている場合は、良質な成形品が生成されます。

また、許容可能な成形品を生成するための最低限の成形条件を定義します。プロセス ウィンドウとも呼ばれます。

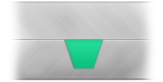

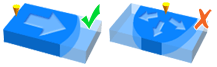

下図では、品質の高い成形品(チェックマーク付き)が、モールディング ウィンドウの境界で囲まれています。品質の低い成形品(X マーク付き)は、モールディング ウィンドウの外側にあります。

- モールディングウィンドウの範囲: 「可能」 (黄色)

プロセス設定の一組の境界を窓のような形状で表したものです。

成形プロセスは、ウィンドウ境界内のプロセス設定範囲では実現可能ですが、ウィンドウ境界外のプロセス設定範囲では実現不可能です。

- モールド ベース

複数の金型プレートおよび標準コンポーネントから成る金型設計における基本的なアセンブリです。

- モザイク模様

平面上である形状が繰り返され、その形状のパターンがすべての領域を覆い尽くしている状態のことです。

モザイク模様は、四角形、三角形、および六角形を使用すると簡単に作れます。

- ラム

- 射出成形機の、樹脂を金型に押し込む部分のことで、スクリューとも呼ばれます。

- ラム速度プロファイル

射出サイクルの充填過程におけるラムの動きを変化させるために使用します。

ラム速度プロファイル プロットは、設定ポイントを線で結んだグラフです。設定ポイントによって、射出中にスクリューの具体的な変位測定値で使用するラム速度が決まります。

- ランオフ サーフェス

このサーフェス上で、コアおよびキャビティが合わさります。

- ランオフ ループ

このループに沿って、コアおよびキャビティが分割されます。

一般的に、ランオフ ループは抜き方向に沿った最大投影サーフェス上にあります。

- ランナーおよびランナー システム

スプルーから金型の各キャビティにあるゲートに樹脂を供給する流路です。

ランナー システムは次の要素で構成されています。- ランナー(赤色で示す)

- スプルー(緑色で示す)

- ゲート(黄色で示す)

- リージョン

平面サーフェスと非平面サーフェスの両方を含めることが可能な、1 つの領域または隣接/接続した一連のエンティティを指します。

リージョンの境界線は、曲線または直線です。それらの線分を交差させずに完全に接続します。

- リフター

プラスチック成形品のアンダーカット部分のリリースを可能にする、角度の付いた金型構成要素のことです。

リフターはエジェクタ プレートに取り付けられています。エジェクタ プレートが前方に移動するにつれて、リフターも角度付きの管に沿って進みます。 そして、十分なクリアランスが生じている時にアンダーカットをリリースします。

- リフターの角度

成形品のコア ブレードと Z 軸間のテーパ角のことです。

- リブ

- プラスチック成形品の外壁を補強するために使用する長くて薄い交差した壁のことです。

- ループ

サーフェスの完全境界を形成する、一連の接続されたカーブのことです。

- レーストラック現象

溶融樹脂が、薄肉の領域より厚肉の領域の方に流入しやすい場合に発生します。

流れが分岐し、厚肉領域が充填された後、再度合流し、薄肉領域が充填される。再度合流した流れは、逆流して、薄肉領域で接近する流れと合流することがある。

レーストラック現象によって、エアー トラップ、ウエルド ライン、および高い内部応力を持つ領域が発生する可能性があります。

- レイノルズ数

レイノルズ数は、管内を流れる流体の流量を示す比率です。回路内で発生する可能性のある特定の流動様式を表します。

水で乱流が発生し始めるレイノルズ数は 2,300 ~ 4,000 です。4,000 以上のレイノルズ数は乱流を表します。乱流は、冷却用途に適しています。ただし、回路内のレイノルズ数が大きいほど、回路を通してポンプでくみ上げるのにエネルギーが必要となります。このことから、冷却回路の理想的なレイノルズ数は 10,000 となります。10,000 を超えるレイノルズ数に関連するポンプ損失は、高いレイノルズ数によって得られる熱伝導の向上よりも大きくなります。

- レコード状溝

レコードの溝状の表面の外観不良です。

レコード状溝(フローマーク)は、金型に高い流動抵抗が存在するために、フロー フロントの一時的な停滞が繰り返し発生した結果、形成されます。

この不良を防止するには、金型と樹脂の温度を上げ、射出時間を短くします。

- ワイヤースイープ指標

集積回路のワイヤのそばを通る樹脂の流れによって発生する力を表す値のことで、スイープ指標とも呼ばれます。

ワイヤースイープ指標は、モデル内の各グリッド点における粘度と速度の積の総和になります。結果はグリッド点の個数で平均化されます。

ワイヤーを含むモデルの領域でワイヤースイープ指標が高い場合、そこが断線する可能性がある場所であることを示しています。

粘性は、温度、せん断速度、および硬化速度に依存するので、これらの変数を変更することで、ワイヤースイープ指標を低減できる場合があります。

- 圧縮性モデル

プラスチック材料の圧力、温度、および体積(PVT)の間の関係を表します。

加熱したプラスチックの圧縮性は高くなりますが、材料の圧縮性は、成形品を製造するうえで必要なプラスチックの量 (体積) に影響します。このソフトウェアでは、13 種類の係数を使用した、2-Domain Modified Tait PVT の圧縮性モデルを使用します。

- 圧力 - 体積 - 温度(PVT)

材料の具体的な体積(1/密度)を、温度と圧力の関数として記述しています。

また、PVT は処理範囲全体にわたって、樹脂の温度/圧力の関係を記述します。

- 圧力ストローク

速度制御下で生じる総ストロークの大きさのことです。

圧力ストロークは、射出成形機の速度/圧力切替位置とスクリュー前進位置の間の距離になります。

- 圧力プロファイル

線で結ばれた設定ポイントで構成されるグラフのことです。

この設定ポイントによって、特定の時間間隔で適用する圧力が決定されます。圧力プロファイルに従って、サイクルの圧力段階における成形品の保圧方法を制御します。

- 圧力過程(保圧過程)

射出成形プロセスで、成形機スクリューの送り操作で樹脂に圧力を加え、キャビティを保圧する期間を指します。

- 圧力勾配

フロー パスに沿った単位長当たりの圧力降下のことです。

2 つの位置間の圧力降下が、充填中に溶融樹脂を押し流す力となります。樹脂は、必ず高圧部分から低圧部分へ移動します。これは、水が高い所から低い所へ流れることに似ています。

より均一な圧力勾配で充填することが望ましいと考えられます。圧力勾配が均一でないと、流動のためらい、結果としてバリが発生するオーバーパッキング、結果として過剰な収縮が発生するアンダーパッキングなどの問題が発生する原因となります。

- 異方性収縮

方向によって大きさが異なる収縮のことです。

異方性収縮は、充填材料において、ファイバーの長さ方向に存在する収縮の限界が原因で発生します。この場合、流れの方向で発生する傾向があります。非充填材料でも、分子に、流動中のせん断による粘性伸長から緩和する時間が十分にない場合、このタイプの収縮が発生します。

- 引張強度

指定された温度および指定された伸張率で、両端から引っ張られる材料が耐えられる、最大公称応力です。

- 円形スプルー

勾配のない円形断面を持つスプルーです。

通常は、ホット マニホールド システムの入口に使用します。

- 円形テーパ ゲート

2 プレート金型でよく使用されるゲートです。サブゲート、サブマリン ゲート、トンネル ゲートなどとも呼ばれます。

ランナーから成形品の方向に円形テーパ ゲートがあります。

- 円形テーパ スプルー

コールド ランナー金型で使用する、テーパがある円形のスプルーです。

円形テーパ スプルーは、金型のフロー パスの入口となります。

- 円形テーパ ランナー

円形の断面と、ランナーの長さに沿って次第に小さくなる直径を持つのランナーです。

円形テーパ ランナーは 3 プレート金型のランナー ドロップで最もよく使用されます。

- 円形テーパ円弧ゲート

成形品表面の外観を良く見せる上で、それが損なわれることが重大である場合に使用するゲートです。バナナ、巻貝、牛の角、フック、アンダーハング、ジャンプ、湾曲トンネル、カシュー ゲートとも呼ばれます。

パーティング平面から下にもぐって、成形品の裏面に到達します。

- 円形ランナー

最も一般的に使用する断面のことで、最良の表面と体積の比率を有します。

円形ランナーを切断する際には、パーティング ラインで不一致が発生しないように注意する必要があります。

- 加圧過程

金型キャビティのすべてのコーナーとエッジが確実に樹脂で満たされるように、余分な樹脂を射出する、射出成形プロセス中の期間のことです。

- 可塑化

- 原材料を溶融状態に相変化させ、回転操作を通じてスクリューの前面に押し出すプロセスのことです。

- 過充填

他のフロー パスがまだ充填中であるときに、あるフロー パスで余分な材料が圧縮されることにより生じます。一般的に、過充填は最初に充填した部分で発生します。

過充填は、反り、バリ、および過剰なサイクル タイムと過剰な成形品の重量を引き起こす可能性があります。

- 割れ

プラスチック構成部品に生じる狭い亀裂の形成のことです。

割れは内部応力および外部応力による化学結合の破断によって発生します。

- 環状ゲート

ホット ランナー システムのバルブ ゲートとともに使用するゲート タイプです。

環状ゲートはサーフェスとの接触が減少するため、射出位置が目立たなくなり、成形品の外観の向上に効果的です。

- 環状ランナー

その中心に加熱要素か加熱バルブ、またはその外側に、中心バルブを持つ加熱表面を備えるランナーです。

環状ランナーは、ホット マニホールドで使用できますが、最も一般的な用途は、ホット ドロップやバルブ ゲートです。

- 基準点

- X、Y、または Z 方向にリフター アセンブリの位置を決める点のことです。

- 気泡

成形樹脂製品内に閉じ込められた空気やその他のガスが原因で発生する、内部の球状の空洞のことです。

気泡はブリスターとは異なります。気泡は成形品内部に閉じ込められます。ブリスターは、成形品の表面上または表面付近に生じ、表面の変形を引き起こします。気泡はボイドとも異なります。ボイドは、冷却中に空隙として生じます。

- 逆流防止弁

射出成形機の射出スクリューの前に設置されている弁のことです。

逆流防止弁は、樹脂を一方向に流すことが可能で、閉じることで逆流を防ぎます。

- 境界ランオフ サーフェス

ランオフ サーフェスを作成するために使用する方法です。

ジオメトリを選択して、ジオメトリの開始点と終了点の方向を設定します。ジオメトリとして面を選択した場合、その方向は設定されません。

- 曲げモーメント

- エンティティに加えたときに、ある軸を中心とした曲げを発生させる力または荷重のことです。

- 金型のノイズ

充填工程の最終段階における射出圧力の過剰という成形上の問題が原因で発生します。

過剰な金型のノイズは、金型の損傷につながる場合があります。

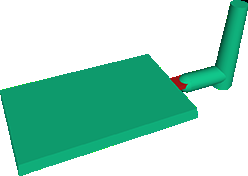

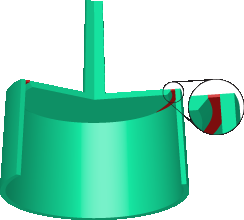

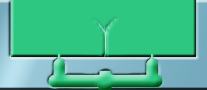

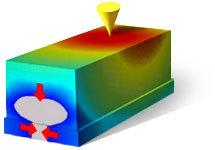

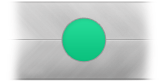

- 金型温度

樹脂と金属の境界の温度または金型内部の表面温度です。

金型のキャビティ側とコア側にそれぞれ異なる金型温度を設定すると、不均一な冷却や反りの問題を緩和できます。

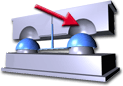

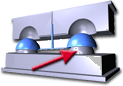

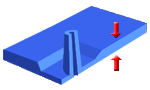

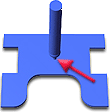

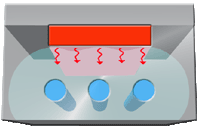

次の図の矢印は、プラスチックと金属の境界を示しています。

- 矩形ゲート

2 プレート金型でよく使用されるゲートです。エッジ ゲートとも呼ばれます。

ランナーから成形品に向かって寸法が一定の場合もあれば、勾配を設ける場合もあります。

- 矩形ランナー

矩形断面を持つランナーです。

矩形ランナーは、表面と体積の比率が高く、制限された流動領域があるので、お勧めできません。

矩形ランナーには勾配角度がなく、ランナーの突き出しも難しくなります。

- 型開閉時間

金型が開いている時間です。

型開閉時間は、金型がプラスチック成形品の突き出しのために開いた時点で始まります。そして、金型が閉じて射出のためにスクリューを送り出せるようなった時点で終了します。

- 型開閉方向

金型の可動側部分の移動する向きです。

プラスチック成形品は型開閉方向に突き出されます。Mold Design はコンポーネントを固定するために一貫した座標系を必要とします。Mold Design の開閉方向は正の Z 軸になります。

- 型締容量

- 射出成形機が完全射出圧力で安全に閉じておくことができる、ランナーとキャビティの最大投影面積の指標です。

- 型締力

- キャビティに射出されているプラスチックによって金型を開こうとする圧力が発生している間、金型を閉じておくために必要な力です。

- 計量ストローク

射出成形スクリューのスクリュー後退位置とゼロ スクリュー位置の間の距離のことで、射出容量とも言います。

計量ストロークは、各成形品に対する射出に使用可能な樹脂の指標です。

- 結晶化

得られる結晶化度は、冷却速度によって決まります。結晶化の程度は、温度と時間で決まります。

内部の結晶化のレベルは、冷却速度が速いと低下し、冷却速度が遅いと上昇します。結晶化度は収縮のレベルに影響します。結晶化度が高いと、収縮が大きくなります。

射出成形品の厚肉部は、薄肉部と比較して冷却に時間がかかるため、内部の結晶含有量と体積収縮度が高くなります。

樹脂の中には、冷却時に結晶子と呼ばれる規則的な分子構造を形成するものがあります。

- 結晶化度

樹脂の固化時に秩序のある構造となる分子量を、秩序を持たない構造で残留している分子量と比較した割合のことです。

非晶性樹脂の結晶化度は 0% ですが、結晶化度 100% に達する結晶性樹脂は存在しません。

- 結晶形態

特定の金型設計、成形品形状、および成形条件で形成した結晶子の形状およびサイズを指します。

結晶子の形状とサイズは、成形後の材料の特性に大きく影響する場合があります。

- 結晶性樹脂

固化時に規則性がある分子構造を持つことを特徴とする樹脂群のことです。

規則性がある分子は緊密に結合できるため、一般に結晶性樹脂は非晶性樹脂と比較して高密度です。結晶化度 100% に達する樹脂はありません。一部の分子は非秩序状態のまま残り、材料の非晶性部分を形成します。

結晶性樹脂は X 線回析パターンを持つので、X 線の強度による結晶化度の検出、およびパターンによる樹脂の識別が可能です。

- 減圧 (サックバック)

スクリューが回転せずに後退する動きのことで、ドルーリング(鼻たれ)を防止するために使用します。

減圧は、ノズルにドルーリング(鼻たれ)を防止するバルブ ゲートがない場合に、PA-66 などの低粘性の材料に対して使用できます。

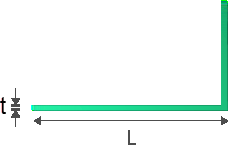

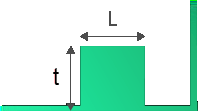

- 厚肉

薄肉シェルで近似できない形状の特徴を示す用語です。

薄肉シェルには、成形品(L)の横方向の寸法よりずっと小さい数値で、明確に識別可能な厚さ(t)が存在します。つまり、t を L で割った値は 1 より非常に小さくなります(t/L <<1)。 厚肉の成形品ではこの式は当てはまらず、多くの部分がこの条件を満たしません。

厚肉の成形品ではこの式は当てはまらず、多くの部分がこの条件を満たしません。

- 硬化

固体が形成できるほど十分に架橋結合した熱硬化性材料によって到達した段階です。架橋結合は化学反応の結果です。

この「硬化」という用語は、熱可塑性樹脂の固化を表現するために使用することもあります。この物理的なプロセスによって、熱可塑性樹脂から熱を取り除きます。

- 座屈解析

平面内の膜エネルギーを曲げエネルギーに変換したものであり、多くの場合、成形品の大変形に関わります。

座屈は、面内荷重が過剰な状況で平面の薄い構造が破断する主要因です。

- 最大溶融温度 (限界)

材料の溶融プロセス設定にメーカーが推奨する最高温度を表示します。

最大溶融温度(限界)での成形では、特別な注意を払い、滞留時間を少なくする必要がある場合があります。処理温度に関する詳細なアドバイスについては、樹脂メーカーの処理指示を参照してください。

- 最適なモールディング ウィンドウ

最適なプロセス ウィンドウを定義する境界のセット、またはプロセス パラメータのセットは、最適なモールディング ウィンドウのリファインメントを表します。

成形プロセスは、ウィンドウ境界外のプロセス設定範囲でも実現可能ですが、最適ではありません。

- 最適化

特定のプラスチック最適化とは、成形品を成形するための最適条件を見つけるプロセスのことです。

成形品の形状、材料の選択、射出位置、および成形条件は、すべて最適化できます。

- 射出コーン

充填解析を開始する数学的なポイントです。

射出コーンは、モデルのサーフェス上の射出位置に配置します。ゲートとランナーをモデリングするときには、ゲートを通過するせん断速度の影響を計算に入れます。

- 射出圧力

射出過程でラムによって樹脂にかける圧力であり、この圧力により材料が流動します。

射出圧力は、ノズルに設置したトランスデューサでおおよその値を測定できます。射出圧力と油圧の間には、成形機油圧シリンダー/スクリュー面積比と呼ばれる、直接的な関係があります。

- 射出位置

溶融樹脂が金型キャビティに流入する場所のことです。

射出位置が異なると、プラスチック成形品の外観や品質への影響も異なる可能性があります。

- 射出時間

金型のキャビティを材料で充填するための所要時間です。

- 射出速度

射出過程で樹脂を金型キャビティに射出する際の速度のことです。

射出速度が速すぎると、プラスチック成形品においてバリやはく離などの成形品不良を引き起こす可能性があります。

- 射出体積

充填工程で金型キャビティ内に射出する樹脂の量のことです。

- 射出容量

射出成形スクリューのスクリュー後退位置とゼロ スクリュー位置の間の距離のことで、計量ストロークとも言います。

射出容量は、各成形品の射出に使用する樹脂の指標です。

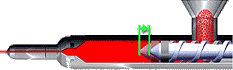

- 主要フロー パス

射出位置から最後の充填位置までの間で最も抵抗の少ない(最も圧力降下の小さい)フロー パスです。

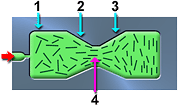

主要フロー パスは、通常(必ずではありません)、最長のフロー パスになります。次の図では、コーンが射出位置を、X が最後の充填位置を示しています。

- 樹脂

天然化合物または合成化合物で、一般に分子量は高いです。

モノマーは、比較的軽くて単純です。化学重合プロセスによって、モノマーから樹脂が作成されます。

プラスチックという用語が樹脂の同義語として頻繁に使用されますが、実際には、プラスチックは高分子化合物の一種です。プラスチックは、加工性と性能を高めるために、可塑剤、安定剤、充填剤などの添加剤を使用して形成します。

非プラスチック樹脂系には、ゴム、ファイバー、接着剤、表面被覆などがあります。

樹脂を最終製品に加工する際には主として、熱可塑性プラスチックの溶融や固化などの物理的な相変化、または熱硬化性プラスチックの場合の化学反応が伴います。

- 樹脂温度

樹脂が金型に流入し始めるときの、樹脂の温度のことです。

- 樹脂名

「ポリカーボネート」ファミリーのような、樹脂ファミリーの名前です。

各材料は樹脂ファミリーに属しています。樹脂名を短縮したものが樹脂略号です。例えば、「PC」は、「ポリカーボネート」の樹脂略号です。

ファミリーによってはサブセットを持つものがあり、その場合はサブセットごとに略号が存在します。例えば、TPE、TPO、TPU、および TPR は、熱可塑性エラストマー ファミリーに属する樹脂の樹脂略号です。

- 充填開始

溶融樹脂が流れ始める時間のことです。

充填開始は、スクリューが移動を開始した後に発生し、ノズル内の圧力上昇の開始にt相当します。

- 充填完了

樹脂がキャビティの隅々まで行き渡り、金型の容量全体を充填した時点で充填完了となります。

- 充填時間

成形機スクリューの送り速度で金型の充填を制御する射出サイクルの時間の長さを指します。

充填時間は、射出サイクルの開始によって始まり、速度/圧力切り替え点で終了します。

- 焼け

プラスチック成形品の表面に付いた、茶色または黒色の斑点のように見える、成形不良の 1 つのことです。

閉じ込められた空気が圧縮中に急激に加熱され、周囲の樹脂が焼け付いてしまうと、エアー トラップが排気されないことがあります。この状態になると焼けが発生する可能性があります。

この問題を防止するためには、しばしばラム速度プロファイルを使用して、金型から空気を排気する時間をより長くとるようにします。

- 伸張粘度

伸張力に対する、ポリマーの抵抗の指標です。

樹脂は、大きい断面から小さい断面に向かって流れると、長さ方向に伸張し、圧力が降下します。この圧力降下の程度は、特定のポリマーの伸張粘度と、制限の重傷度に依存します。

伸張の影響による圧力降下は、大きいランナーから小さいゲートに樹脂が流れるときに、よく発生します。

- 制限ゲート

射出金型のランナーとキャビティ間において小さい開口部のことです。

このゲートは、各成形品を成形後、痕跡が少なくなるように切断できるので、成形品の仕上げを効率化できます。

- 制御限界

プロセスを調整することなく制御変数の変動が許容される、統計的に決まる値です。

制御限界は、射出成形プロセスの変動の指標となります。

- 成形機油圧シリンダー/スクリュー面積比

射出圧力と油圧間の関係を示すものです。

成形機油圧シリンダー/スクリュー面積比とは、射出成形機のピストンの油圧に対するスクリュー前面の材料の圧力の比率のことです。通常、この比率は 7 ~ 15 の範囲で、標準値は 10 です。

成形機油圧シリンダー/スクリュー面積比は、ピストンの面積をスクリューの面積で割ることによって算出できます。

- 成形条件

成形プロセスを制御する変数を指します。

成形条件には次が含まれます:- 射出速度

- 樹脂にかかる圧力

- 金型と樹脂の温度

- 使用材料のグレード

- 生産工程

特定のラム速度プロファイルや圧力プロファイル セットの組み合わせなど、特定の設定の成形条件で成形品を製造する連続した処理を指します。

- 切替

充填過程から保圧過程への移行など、ある過程から別の過程への移行を意味します。

さまざまな切替方法を使用できます。 例えば、充填過程から保圧過程への切替を、射出時間または射出圧力が指定した値に達した場合や、指定した比率の体積が充填された場合、またはその他の条件が満たされた場合に行うことができます。

- 設定ポイント

ラム速度プロファイルと圧力プロファイルに対して定義したポイントです。

ラム速度プロファイルの場合は、個々の射出速度と時間/変位の値をプロットしたものです。圧力プロファイルの場合は、個々の射出圧力と時間/変位の値をプロットしたものです。

- 設定成形品肉厚

成形品全体で目的とする壁面肉厚を表すものです。

通常この値は、成形品の大部分における壁面の肉厚です。設定肉厚は、成形品全体で 10% を超えるばらつきがないことが理想です。ボスやヒンジなどの一部の設計フィーチャーは、設定肉厚とは異なる肉厚を持つことがありますが、これらのばらつきは局部的です。

- 絶対ラム速度プロファイル

スクリュー直径や最大射出率などの主要な成形機パラメータが分かっている場合に使用します。

シミュレーション結果を、射出成形機から得た実際の結果と比較することが可能です。

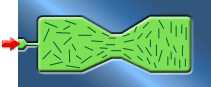

- 繊維配向

繊維充填材料における流動方向に対するファイバーの主軸の方向を指します。

次の図を参照してください。- 射出位置の近くでは、ファイバーがランダムな方向を向いています。

- 合流する流動領域では、ファイバーが流動方向に整列するようになります。

- 発散する流動領域では、ファイバーが横方向に整列するようになります。

- 制限された流動領域では、ファイバーが流動方向に平行な方向に整列するようになります。

- 層流

水などの流体の移動速度が遅く、流体粒子が流路または壁面に平行な直線経路に沿って流れるときに発生します。

層流は、レイノルズ数が約 2300 未満の流動として定義できます。レイノルズ数が 2300 より大きいと、乱流になります。

- 相対ラム速度プロファイル

設計段階において、射出成形機が選択されていないときに使用します。

速度プロファイルおよび射出時間とともに、成形品の形状、ランナー システムおよびゲートを使用して、ピーク流量、最大射出圧力および型締力を解析できます。この解析の結果に基づいて、射出成形機の選択が行われます。

- 速度/圧力切替

成形機のスクリュー変位制御が、充填段階での速度制御から保圧段階での圧力制御に切り替わるときのスクリューの位置。

- 速度ストローク

射出成形機のスクリュー後退位置と速度/圧力切替位置の間の距離のことです。

速度ストロークは、速度制御下で生じる総ストロークの大きさになります。

- 多数個取り金型

2 つ以上のインプレッションがある金型を指します。1 つの成形サイクルで複数の成形を生み出す金型のことです。

- 滞留

金型閉鎖サイクルにおいて、成形材料からガスを逃がすために圧縮成形処理を一時停止する操作のことです。

- 台形ランナー

パーティング ラインの両側のランナーの切断が困難な場合に、円形ランナーの代替として使用するランナーです。

台形ランナーは、スライドのある 3 プレート金型および 2 プレート金型でよく使用されます。

- 単一方向フロー

充填過程で直線的なフロー フロントを持つ、1 方向の流れです。

単一方向フローは、成形品の機械的特性や品質が向上に繋がるため、望ましいと考えられます。樹脂の射出位置によってフローの方向が決まります。

- 中心ゲート

成形品の中心に配置するゲートです。

中心ゲートは、スプルー(ダイレクト)ゲートまたはピンポイント ゲートのいずれかになります。

- 直交性材料

配向性ファイバーまたは配向性樹脂鎖のどちらかで構成される材料のことです。

直交性材料では、配向に対する方向が並列の場合と垂直の場合とで、機械的特性が異なります。

- 転移温度

溶融から固体への転移が発生する、樹脂の固化温度のことです。

転移温度は、非晶性樹脂についてはガラス転移温度 (Tg) に相当し、結晶性樹脂については結晶化温度 (Tc) に相当しています。

- 等方性材料

すべての方向で同じ特性を持つ材料のことです。

等方性材料の配向や結晶化度には、方向の影響はありません。

- 突出

- 機械的な手段または圧縮空気で、金型から成形品を取り外すことです。

- 突出可能温度

金型から突き出した時点での成形品の平均温度です。

成形品は、過剰な反りやエジェクタ ピンの跡がなく、突き出しの力に耐えうる十分な強度になった段階でのみ突き出します。突出可能温度は、樹脂、成形品肉厚、用途、および生産現場の作業状況によって異なります。より高温で突き出された成形品は、冷却時間を短縮することができますが、反りが増大する可能性があります。

- 突出時間

金型が開いて成形品を突き出す時間です。

たとえば突出時間が 42 秒ということは、金型を閉じて射出する瞬間から金型を開いて成形品を突き出す瞬間までに 42 秒経過したことを意味します。

- 肉厚方向表示位置

成形品肉厚の測定値になります。

肉厚方向表示位置の値は -1 から 1 です。この範囲では、0 は成形品の中央を表し、1 および -1 はプラスチックと金属の接触面または金型の壁面を表します。

- 熱伝導パイプ

パイプを通した流体流動による圧力損失を増やすことなく、熱伝導率を上昇させるために、熱交換器内に使用されます。

- 熱伝導率

単位長当たり 1℃の温度差がある場合に伝導により移動する熱量のことで、W/m℃という単位で表します。

熱伝導率は、材料の熱放散率の指標です。この率は加圧状態で特定され、材料の溶融温度の範囲で平均化されます。

- 熱劣化

材料の品質が低下し、成形品の質が悪くなることです。

熱劣化は、バレル温度が過度に高い場合、スクリューの回転速度が過度に速い場合、ノズルの直径が過度に小さい場合などに発生します。

- 粘度

キャビティ内の流動抵抗の指標です。

- 粘度モデル

粘度に影響を与える、変数の関係です。

樹脂の粘度は、温度、圧力、およびせん断速度に依存します。粘度を表すために使用できる数学モデルは複数存在します。

- 粘度指標

1000 (1/s) のせん断速度と指定した温度における材料の粘度。

例えば、VI(240)125 は、せん断速度が 1000 (1/s) で温度が 240℃ の状態で、材料の粘度が 125 Pa.s であることを意味します。

粘度指標は、材料間の粘度比較に使用します。

- 背圧

スクリューが後退するときに、スクリューの動きに対抗する圧力のことです。

背圧を大きくする目的は、スクリューを後退しにくくすることです。背圧を大きくすると、材料のせん断熱と混合の度合いが高くなり、溶融樹脂の品質が向上します。

- 配置参照点

参照となる点またはエッジのことで、モールド ベース アセンブリの XY 作業平面に平行です。これによって相対的な位置の関係が定義されます。

選択した点またはエッジは、メイン アセンブリの Z 座標におけるモールド ベース アセンブリの XY 平面と同じ高さを持ちます。

- 配置平面

リフター アセンブリの底面の位置を決める平面のことです。

- 抜き方向

リフター アセンブリが移動する方向です。

平面サーフェスまたは平面を選択した場合、選択したサーフェスは、リフター アセンブリの YZ 平面を持つ組み立てられたフラッシュになります。

エッジを抜き方向として選択した場合、そのエッジの開始点から終了点までが正方向になります。カーソルに最も近い点が終了点になります。選択したエッジの終了点において、垂直な作業平面が作成されます。この垂直の作業サーフェスは、リフター アセンブリの YZ 平面を持つ組み立てられたフラッシュになります。

- 半円形ゲート

半円形の断面を持つゲートです。

半円形ゲートは高い充填圧力を発生させるため、使用を避けることをお勧めします。

- 半円形ランナー

円形のランナーを使用する方法が取れない場合に使用することが考えられるランナーのタイプです。

ただし、半円形ランナーは体積と表面の比率が十分ではなく、高い充填圧力を発生させる可能性があるため、使用を避けることをお勧めします。

- 半結晶性樹脂

結晶状態と非結晶状態が混在した状態の樹脂。

ほとんどの樹脂は半結晶性です。結晶含有量が、成形品の物理特性を決定します。

- 反り

透明な材料の光学特性の 1 つで、材料を通過する光の屈折率が光の偏光方向によって異なる現象のことです。

複屈折とは、材料と、成形品によって発生する応力の特性です。複屈折が原因で、不均一な偏光や二重画像などの、光学的な不具合が生じることがあります。

- 反り

- 反りとは、内部応力の不均一な変化によって発生する成形品不良です。

- 比熱

単位質量の材料の温度を 1℃ 上げるために必要な熱量のことです。

比熱(Cp)は、受け取った熱を材料が実際の温度上昇に変換する能力の指標です。比熱は、材料に圧力をかけない状態で、一定の温度範囲にわたって測定します。または、50℃ から材料の最高処理温度までの範囲での平均値をとります。

比熱の単位は J/kg-C で、これは質量 1 kg、温度 1℃当たりの熱量を指します。

- 非晶性樹脂

緩く結合した樹脂鎖が特徴の樹脂群です。

非晶性とは、外部から力がかからない状態で、相互に関連する分子の優先的な配向が存在しないことを示しています。

非晶性樹脂は、過冷却された液状であり、一般的に、結晶性樹脂ほど収縮しません。これらの材料は、元来結晶構造ではないため、X 線回折パターンを示しません。

- 保圧過程

- 射出成形プロセス中にプラスチックが冷えて収縮するため、この収縮分を補うためにプラスチックを射出する過程です。

- 保圧時間

射出サイクルで金型の充填を完了した時点から保圧を解除する時点までの時間です。

- 保持過程

この過程は、保圧時間と冷却時間から成ります。

- 放射状ランオフ サーフェス

ランオフ サーフェスを作成する方法の 1 つです。

まずエッジを選択して、エッジの開始点と終了点に方向を設定します。サーフェスの品質を向上するために、選択したエッジに点を追加してその点に方向を設定することができます。

- 摩擦

動きに対して作用する力です。

成形品の突出の際に、成形品と金型壁面の間に強い摩擦が発生することがあります。 成形品の突出ができなくなったり、突出の際に成形品が破損する可能性があります。

- 油圧

射出過程で射出ラムにかける圧力です。

油圧を設定することは、射出成形サイクルの速度過程を指定する方法の 1 つです。油圧は、ポンプからの主要供給ラインの圧力です。通常、油圧ラインに設置したゲージで測定されます。射出圧力と油圧の間には、成形機油圧シリンダー/スクリュー面積比と呼ばれる、直接的な関係があります。

- 溶融密度

平均的な加工温度で、圧力が 0 または 0 に近い状態での樹脂の単一ポイントの密度値です。

- 乱流

水などの流体が流れるときに、液体粒子の方向や速度に不規則な変動がある場合に発生する流動タイプです。

乱流は、レイノルズ数が 4000 を超える流動として定義できます。レイノルズ数が低いと、層流になります。

- 流動停止温度

射出後の樹脂が金型キャビティ内部での流動を停止するときの温度です。

- 冷却管

水などの冷却媒体を金型周囲で循環させるために金型内部に設ける流路です。冷媒により、成形する樹脂と接する金型金属表面の温度を制御します。

通常、冷却管は回路を形成するように接続します。冷却管の配置は、直列または並列です。

- 冷却時間変化

成形品が金型から取り出せるほど十分に冷えるまでに要する時間です。

実冷却時間は保持過程完了時点からの時間です。総冷却時間は速度過程完了時点からの時間ですので、保圧過程、保持過程、実冷却時間がすべて含まれます。