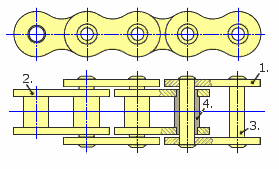

チェーンの構造

ローラ チェーン ジェネレータは、ローラ チェーンおよびブシュ チェーンを使用したチェーン ドライブを設計するために使用します。1 列チェーン、多列チェーンのいずれも可能です。ダブルピッチ チェーンにも対応しています。次の図に、ローラ チェーンおよびブシュ チェーンの基本的な構造を示します。両者の主な違いは、ブシュ チェーンにはローラがないことです。

|

ブシュ チェーンの部品 |

ローラ チェーンの部品 |

|

|

チェーン長さが偶数ピッチの場合は、継手リンクを使用してチェーンの両端をつなぐことができます。通常、この場合はチェーンの伝動性能は損なわれません。

チェーン長さが奇数ピッチとなる場合は、一方の端にオフセットリンクを装着します。そのようにしてから、両端を継手リンクでつなぐことができます。通常、オフセットリンクを使用すると伝動性能が低下します。伝動性能の低下の程度は、オフセットリンクの種類と構造によって異なります。伝動性能の低下は、チェーン構築係数の減少を意味します。

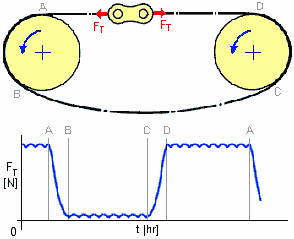

繰返し引張荷重

チェーンドライブの中で作動するチェーンには周期的に引張荷重がかかるため、チェーンは疲労します。チェーンドライブで発生する荷重の典型的な例を次の図に示します。ドライブのレイアウトが異なると、荷重の発生のしかたも異なります。

|

|

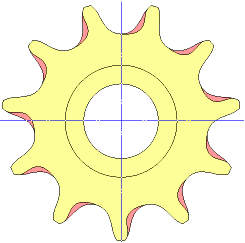

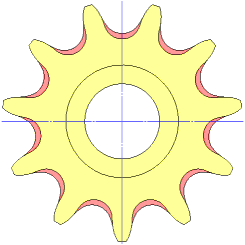

摩耗

ローラ チェーン ドライブを設計するときは、摩耗を十分に考慮する必要があります。通常、ローラ チェーンの性能には、連結部およびスプロケットの摩耗が最も大きく影響します。

連結部が摩耗すると、チェーンは伸びます。ローラ チェーン用のスプロケットは、最大 3% (ダブルピッチ チェーンの場合は 1.5%)の摩耗伸びまで許容するよう設計されています。それより長くなると、チェーンとスプロケットがかみ合わなくなり、チェーン ドライブは正しく作動しなくなります。軸間距離が固定かどうか、あるいはスプロケットの大きさなどにより、許容される摩耗伸びの基準は異なります。伸びたチェーンを交換する際には、同時にスプロケットも交換することをお勧めします。

|

チェーン連結部の摩耗 |

スプロケットの摩耗は、歯形の変形を意味します。摩耗が進行すると、歯がフックのような形状になっていきます。アイドラーの場合、主に歯底中央が摩耗します。歯底があまり深く摩耗すると、巻き込みなどが発生します。スプロケットの摩耗は衝撃荷重の原因にもなります。スプロケットの摩耗が進行していても、裏返して軸に装着し直せば、使い続けることが可能な場合もあります。

|

摩耗したローラ チェーン ドライブ スプロケット |

摩耗したローラ チェーン アイドラー スプロケット |

潤滑

チェーンを長持ちさせるには、チェーン ドライブに潤滑油を適切に供給することが不可欠です。必要な場所に、適切な種類の潤滑油を供給することが重要です。ピン、ブシュ、およびローラの摺動面に、十分な量のきれいな潤滑油をいかに供給するか、が問題です。

|

|

手差し給油: 最低 8 時間に 1 回、十分な量の潤滑油をブラシまたは油差しで給油します。給油時はドライブを停止し、始動スイッチをロックしてください。チェーンの過熱や、チェーン連結部の錆による赤褐色化を防止できるよう、十分な量と頻度で給油してください。 |

|

|

滴下給油: リンク プレートの上側エッジに落ちるよう、容器から潤滑油を連続的に滴下します。チェーン連結部の錆による赤褐色化を防止できるよう、十分な量と頻度で給油してください。通常は 1 分間に 4 ~ 20 滴以上です。空気の流れで滴下点がずれないよう注意してください。 |

|

|

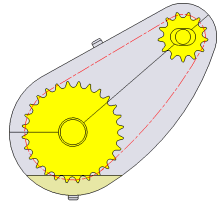

油浴給油: ドライブ ハウジングの中に油槽を設け、チェーンの一部が浸るようにします。油面の高さは、運転時にピッチラインの最下点に達していなければなりません。 |

|

|

回転板給油: チェーンは完全に油面より上に出ています。回転板によって油がすくい上げられ、チェーンにかかります。回転板の外周部が、適切な量の油をすくい上げるのにちょうどよい速さになるよう、回転板の直径を決めます。速すぎると、油の泡立ちや過熱の原因になります。 |

|

|

強制給油: 潤滑油は循環ポンプによって、途切れることなく注ぎ込まれます。すべての軸受面に潤滑油がまんべんなく行き渡るよう、たるみ側の内側で、チェーンの幅いっぱいにムラなく油が当たるように給油装置を配置します。必要に応じてオイル クーラーやオイル フィルタを使用します。 |

潤滑油には異物、特に研磨粒子が混入しないよう、注意してください。

チェーン ドライブの潤滑油は、周囲温度別に適切な粘度が定められています。

|

周囲温度[°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

潤滑油の粘度等級 |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

次のグラフに、チェーンのサイズと速度に基づいた、推奨される給油方法を示します。

|

|

ここで |

|

A) 手差し給油。チェーン速度上限: ν = 2.8 p -0.56 |

|

|

B) 滴下給油。チェーン速度上限: ν = 7 p -0.56 |

|

|

C) 油浴または回転板給油。チェーン速度上限: ν = 35 p -0.56 |

|

|

D) 強制給油。 |

次のグラフに、給油の適切さと、チェーン連結部摩耗の進行との関係を示します。

ここで

|

a |

研磨粒子が浮遊する環境で給油なし |

|

|

b |

不十分な給油 |

|

|

c |

十分な給油 |

通常、新しいチェーンは使用開始直後に急激に摩耗が進みます。これを初期摩耗といいます。チェーンに事前負荷をかけるメーカーもあります。事前負荷をかけたチェーンは初期摩耗が最小限に抑えられ、寿命も長くなります。

その後も摩耗は続きますが、進行はゆるやかです。これを定常摩耗といいます。潤滑油の給油が適切であれば、チェーン連結部の摩耗は定常摩耗として進行し、チェーンはその寿命を終えるまで働き続けます。稼働寿命の終了前後、チェーン連結部の摩耗は再び急激に進行し始めます。

チェーンの最大引張強さ F U

チェーンの最大引張強さとは、チェーンが破断せずに耐えることができる、1 回にかかる最大荷重のことです。これは、許容動作荷重とは異なります。最小引張強さを指定する目的は、チェーンが正しく組み立てられているかどうかを検証することにあります。ローラ チェーン ジェネレータでは、最小引張強さを使用して、チェーン破断防止のための安全率を決定します。さらにその他の係数を使用して、チェーン リンクの予測稼働寿命やリンク プレートの疲労の計算も支援します。

ジェネレータで使用される最大引張強さの既定値は、チェーンのサイズごとに定められている標準的なものです。必要に応じてメーカーから提供される仕様書も参照して、値を確認してください。同じサイズのチェーンでも、引張強さはメーカーによって異なることがあります。また、材質によっても異なることがあります。

チェーンの固有質量 m

チェーンの指定質量は、チェーンのサイズ、構造、材料によって決まります。既定値には、規格によって推奨されている値、もしくは実際に製造されている鋼製チェーンの最も近い値が採用されています。固有質量は遠心力の計算や振動解析に使用します。

チェーンの構築係数 Φ

チェーン構築係数は、チェーンの実質的な質を示します。これは、チェーンの動力定格と許容軸受面圧に直接影響します。通常、この係数の値は 1 です。規格と比べて、チェーンの材質が強度の高いものである場合、あるいはチェーンの品質がよい場合は、1 より大きくなります。

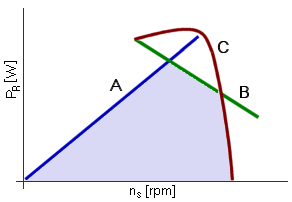

チェーン動力定格 P R

チェーン動力定格は、特定の使用条件に対するチェーンの能力等級を示します。通常、チェーンの能力は、リンク プレート疲労、ローラとブシュの衝撃疲労、およびピンとブシュの相互摩耗によって制限されます。典型的な動力定格のグラフを次の図に示します。

ここで

|

A |

リンク プレート疲労により制限されたチェーンドライブ伝動能力 |

|

|

B |

ローラとブシュの衝撃疲労により制限されたチェーンドライブ伝動能力 |

|

|

C |

ピンとブシュの相互摩耗により制限されたチェーンドライブ伝動能力 |

伝動力の補正係数

動力定格計算式を使用すれと、一定の標準使用条件下で有効な、チェーン ドライブの動力定格が得られます。対象のチェーン ドライブの稼働環境が、標準的な使用条件とまったく同じではない場合、次に説明する伝動力の補正係数を入れて計算する必要があります。

標準的な使用条件:

- チェーン ドライブが 1 本のチェーンと 2 個のスプロケットで構成され、両軸は平行で、同一水平面上にある;

- 小スプロケットの歯数は 19;

- オフセット リンクのない 1 列チェーン;

- チェーンの長さ:

120 ピッチ(ISO)、

100 ピッチ(ANSI、CSN);

- 変速比 1:3 または 3:1

- 予測稼働寿命:

15000 時間(ISO、ANSI、DIN)、

10000 時間(CSN);

- 動作温度 -5ºC ~ +70ºC;

- スプロケットのアライメントおよびチェーンの調整が適切;

- 過負荷、衝撃、頻繁な始動のない、均一な運転

- 稼働寿命全体をとおして、汚れのない潤滑油による十分な注油を実施;

衝撃係数 Y

稼働係数は、チェーン ドライブの使用条件、駆動特性、および従動特性に左右される、動的過負荷を考慮に入れます。衝撃係数は、稼働係数および動的安全率のサイズの決定に使用されます。駆動側または従動側の装置の慣性モーメントが大きくなると、予期しない衝撃およびピーク過負荷により発生するピーク荷重が劇的に増加します。既定では、チェーン ジェネレータは次のテーブルを使用して衝撃係数を決定します。

|

Y |

[アプリケーション] |

|

1.0 |

スムーズな稼働 |

|

1.5 |

スムーズに駆動するが時々衝撃発生 |

|

2.0 |

軽衝撃、一時的な中程度のピーク過負荷 |

|

3.0 |

中衝撃、一時的な重度のピーク過負荷 |

|

4.0 |

重衝撃、継続的な中程度のピーク過負荷 |

|

5.0 |

重衝撃、継続的な重度のピーク過負荷 |

稼動係数 f 1

稼働係数は、チェーン ドライブの使用条件に左右され、特に駆動要素および従動要素の性質から発生する、動的過負荷を考慮に入れます。係数の値は直接選択することも、次の表から選択することもできます。

|

従動装置の特性 |

駆動装置の特性 |

||

|

スムーズな稼働 |

軽衝撃 |

中衝撃 |

|

|

スムーズな稼働 |

1.0 |

1.1 |

1.3 |

|

中衝撃 |

1.4 |

1.5 |

1.7 |

|

重衝撃 |

1.8 |

1.9 |

2.1 |

駆動装置の特性の定義

|

駆動装置の特性 |

装置の種類の例 |

|

スムーズな稼働 |

電動モーター、蒸気タービン、ガス タービン、液体継手を用いる内燃機関 |

|

軽衝撃 |

機構継手を用いる 6 気筒以上の内燃機関、頻繁な始動(1 日に 3 回以上)を余儀なくされる電動モーター |

|

中衝撃 |

機構継手を用いる 5 気筒以下の内燃機関 |

従動装置の特性の定義

|

従動装置の特性 |

装置の種類の例 |

|

スムーズな稼働 |

遠心ポンプ、遠心コンプレッサ、印刷機、均一荷重用ベルト コンベヤ、ペーパー カレンダー、エスカレーター、液体攪拌装置、液体混合装置、回転式乾燥機、ファン |

|

中衝撃 |

3 気筒以上の往復ポンプおよび往復コンプレッサ、コンクリート ミキサー、不均一荷重用コンベヤ、固体攪拌装置、固体混合装置 |

|

重衝撃 |

掘削機、ロール ミル、ボール ミル、ゴム加工機、平削り盤、プレス加工機、せん断機、2 気筒以下のポンプおよびコンプレッサ、石油掘削リグ |

既定では、稼働係数は次のグラフに示す衝撃係数との関係から決まります。

ここで

|

Y |

衝撃係数[-] |

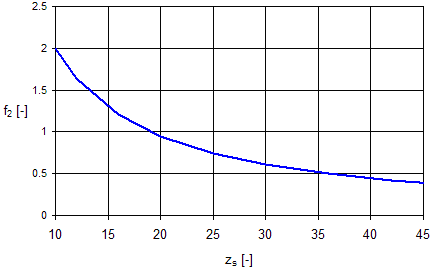

スプロケットの寸法係数 f 2

スプロケットの寸法係数は、小スプロケットの歯のアカウント番号を取り入れます。動力定格計算式が小スプロケットの歯数を考慮に入れている場合、この係数は 1 です。小スプロケットの寸法は、チェーン動力定格の各部分に固有の影響を及ぼす場合があります。

チェーン動力定格をカスタマイズする場合は、スプロケットの寸法係数も調整する必要があります。小スプロケットの歯数に対応する動力定格テーブルから動力定格を指定する場合は、この係数を 1 のままにします。小スプロケットの歯数が考慮されない動力定格グラフから動力定格を指定する場合は、係数を調整する必要があります。スプロケットの寸法係数は設計動力に影響します。既定では、チェーン ジェネレータは次の式によって係数の値を決定します。

ここで

|

z s |

小スプロケットの歯数[-] |

列係数 f 3

既定では、動力定格計算式は 1 列チェーンの動力定格を算出します。多列チェーンの動力定格は、1 列チェーンの動力定格を列係数倍したものになります。既定では、次に示す組み込みのテーブルが使用されます。列係数は予測稼働寿命分析でも使用されます。

|

チェーン列数 |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1.7 |

2.5 |

3.3 |

3.9 |

4.6 |

潤滑係数 f 4

潤滑係数は、潤滑不足がチェーン動力定格および稼働寿命に与える影響の大きさをプログラムに伝えます。適切な給油を実施する場合は、係数は 1 です。つまり分析結果に影響しません。やむを得ず十分な給油を実施できない場合は、この係数によって、ピンとブシュの相互摩耗により制限されるチェーン動力定格が下がります。または、設計動力全体が上がります。既定では、次に示す組み込みのテーブルを使用して、潤滑の影響の程度が決定されます。

|

チェーン速度 [m/s] |

潤滑係数[-] |

|||

|

潤滑 |

潤滑なし |

|||

|

推奨 |

不十分 |

|||

|

清浄な環境 |

汚れた環境 |

|||

|

4 まで |

1 |

0.6 |

0.3 |

0.15 |

|

7 まで |

0.3 |

0.15 |

不可 |

|

|

12 まで |

不可 |

|||

|

12 を超える |

||||

中心距離の係数 f 5

スプロケット間で歯が干渉するのを避けるため、中心距離は両スプロケットの外径の合計の 1/2 以上である必要があります。ただし、小スプロケットで適切な巻き付け角度(約 120 度)を確保するため、大スプロケット外径に小スプロケット外径の 1/2 を足した値を、中心距離の最小値としてください。

実際には、中心距離はピッチの 30 ~ 50 倍にするのがよいでしょう。中心距離の最大値は、現実的にはピッチの約 80 倍です。それより大きいと、垂れ下がりによる張力が大きくなりすぎるからです。

中心距離の係数は設計動力を補正し、標準的な中心距離と実際の中心距離との差を考慮に入れます。中心距離の係数の意味は、荷重張力分布の変化と、それがチェーンの疲労に与える影響にあります。既定では、中心距離の係数は次のように決まります。

ここで

|

f 5 |

中心距離の係数[-] |

|

|

X B |

標準使用条件のチェーン リンク数[-] |

|

|

X |

ドライブの実際のチェーン リンク数[-] |

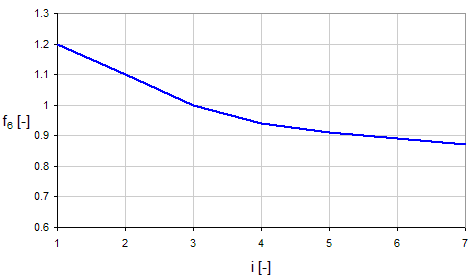

比率係数 f 6

比率係数は設計動力を補正し、標準伝達比と実際の伝達比との違いを考慮に入れます。比率係数の意味は、荷重張力分布の変化と、それがチェーンの疲労に与える影響にあります。既定では、比率係数は実際の伝達比に基づき、次のグラフで求めます。

伝達比は、駆動スプロケット、従動スプロケットそれぞれの歯数から求められます。

z 1 < z 2 の場合、i = z 2 /z 1

z 1 > z 2 の場合、i = z 1 /z 2

ここで

|

f 6 |

比率係数[-] |

|

|

i |

伝達比[-] |

|

|

z 1 |

駆動スプロケットの歯数[-] |

|

|

z 2 |

従動スプロケットの歯数[-] |

稼働寿命係数 f 7

稼働寿命係数は設計動力を補正し、標準的な稼働寿命と必要稼働寿命との差を考慮に入れます。既定では、比率係数は次のように決まります。

ここで

|

f 7 |

稼働寿命係数[-] |

|

|

L h |

必要稼働寿命[時間] |

|

|

L hB |

標準予測稼働寿命[時間] |

チェーン軸受面圧分析

チェーン ドライブの稼働中は常に、変動する引張荷重がピンとブシュの接触面に作用して、特定の大きさのチェーン軸受面圧が発生します。この圧力がチェーン軸受面圧の許容値を超えると、チェーンの稼働寿命が大幅に短くなります。チェーン軸受面圧の値は、チェーン スパン最大張力から次のように算出されます。

![]()

ここで

|

p B |

実際のチェーン軸受面圧[Pa] |

|

|

F Tmax |

チェーン スパン最大張力[N] |

|

|

A |

チェーン軸受面積[m 2 ] |

チェーン軸受面積 A

チェーン軸受面積は、内リンクの幅×ピン径として定義されます。各チェーンについて、具体的な値が XML データ ファイルの中で定義されています。

|

|

A = b 2 d 2 |

|

ここで |

|

|

A チェーン軸受面積[m 2 ] |

|

|

b 2 内リンクの幅[m] |

|

|

d 2 チェーン ピン直径[m] |

チェーン軸受面圧許容値 p 0

次のグラフに示すチェーン軸受面圧許容値は、標準使用条件でのみ有効です。特定の使用条件に適用するには、固有摩擦係数 λ で補正します。それによって総合的な許容圧力値が得られます。その総合許容圧力が、実際のチェーン軸受面圧と比較されます。

ここで指定している許容圧力は一般の鋼製チェーンに使用できます。違う材質のチェーンの場合は、材質に合わせて許容圧力を調整する必要があります。

上のグラフから得られる許容圧力は、チェーン構築係数による補正の余地もあります。その場合、許容圧力は次のように定義されます。

p 0 = p B0 φ

ここで

|

p 0 |

標準使用条件における、許容チェーン軸受面圧[Pa] |

|

|

p B0 |

標準使用条件における、許容チェーン軸受面圧の指定値[Pa] |

|

| φ |

チェーン構築係数[-] |

指定摩擦係数 λ

固有摩擦係数は、チェーン軸受面圧を補正します。係数の大きさは、実際使用条件と標準使用条件の違いの大きさによります。次のように定義されます。

![]()

ここで

| λ |

固有摩擦係数[-] |

|

|

f 1 |

稼働係数[-] |

|

|

f 4 |

潤滑係数[-] |

|

|

f 5 |

中心距離の係数[-] |

|

|

f 6 |

比率係数[-] |

|

|

f 7 |

稼働寿命係数[-] |