- Angle de la cale montante

Angle situé entre la lame centrale de la pièce et l'axe Z.

- Arête de plan de joint

Contour fermé le long de laquelle le noyau et l'empreinte se séparent.

En règle générale, l'arête de plan de joint se situe sur la surface de projection maximale, dans le sens de démoulage.

- Balayage rayonnant de surface du plan de joint

Méthode de création de surfaces de plan de joint.

Il convient de sélectionner une arête pour commencer, puis de définir les directions sur les points de départ et d'arrivée de l'arête. Afin d'améliorer la qualité de la surface, un point peut être ajouté sur l'arête sélectionnée et une direction définie sur le point.

- Bavure

Défaut caractérisé par un excès de matière polymère qui s'échappe du moule à l'endroit où il se sépare.

Les causes principales des bavures sont une course d'injection, une vitesse d'injection et une pression de compactage trop élevées ainsi qu'une force de fermeture trop faible.

Eliminez les bavures en réduisant la vitesse d'injection ou en augmentant la force de fermeture.

- Biréfringence

Propriété optique des matières transparentes dans lesquelles l'indice de réfraction de la lumière traversant la matière dépend de la direction de polarisation de la lumière.

La biréfringence est une propriété de la matière et des contraintes subies par la pièce. La biréfringence peut causer des défauts optiques tels qu'une polarisation non uniforme et des images dédoublées.

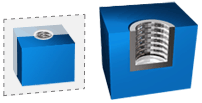

- Bossage

Projection élevée d'une pièce moulée.

Un bossage possède souvent un orifice destiné à insérer une fixation mécanique, comme une vis.

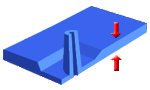

- Broche

Tige en acier provoquant une protrusion dans l'empreinte du moule et créant ainsi un orifice de passage ou un trou borgne dans une pièce.

Des broches de diamètre différent peuvent être utilisées pour générer des trous de tailles variées adaptés à votre conception.

- Bruit d'outillage

Problème causé par des défauts de moulage vers la fin de la phase de vitesse lorsque la pression d'injection est trop élevée.

Un bruit d'outillage excessif peut endommager les outils.

- Bulle

Vide interne et sphérique provoqué par la présence d'air ou d'un autre gaz emprisonné dans un produit moulé en plastique.

Une bulle et une cloque sont deux choses différentes. La bulle est contenue dans la pièce. Une cloque se forme sur la surface de la pièce ou à proximité de celle-ci et provoque une déformation à cet endroit. Une bulle est également différente d'un vide, qui se forme au moment du refroidissement.

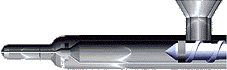

- Busette

Composant d'un système d'alimentation à canaux chauds.

Les carottes du canal chaud tombent le long de la plaque d'empreinte vers les pièces. Chaque carotte possède une tige qui peut être déplacée vers l'avant pour couper l'écoulement. L'ouverture de la carotte se produit juste après le passage de l'avant de la matière fondue par ce point. La perte de charge faible dans les canaux chauds est transmise au point d'injection. Cela génère des pressions de remplissage plus faibles et réduit le nombre de lignes de soudure dans la pièce.

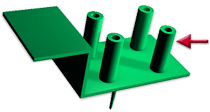

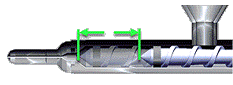

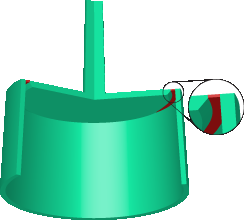

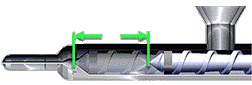

- Cale montante

Composants de moule obliques permettant le démoulage des sections de contre-dépouille d'une pièce en plastique.

La cale montante est attachée à la plaque d'éjecteur. Lorsque celle-ci se déplace, la cale montante en fait de même le long d'un canal oblique. Elle procède au démoulage de la contre-dépouille dès lors qu'un dégagement suffisant est créé.

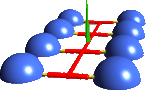

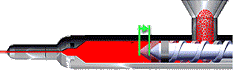

- Canal et système d'alimentation

Canaux permettant le passage du polymère, de la carotte vers les points d'injection de chaque empreinte du moule.

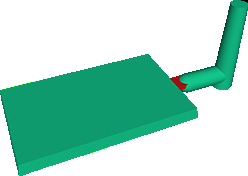

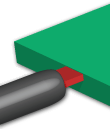

Un système d'alimentation comprend :- les canaux d'alimentation (signalés en rouge)

- la carotte (signalée en vert)

- les points d'injection (signalés en jaune)

- Capacité de fermeture

- Mesure de la plus grande surface projetée des empreintes et des systèmes d'alimentation qu'une machine de moulage par injection peut maintenir fermée à la pression de moulage maximale.

- Capacité du fourreau

- Poids maximal de matière qu'une machine peut produire dans un mouvement avant du piston ou de la vis.

- Capteur

Dispositif mécanique ou électrique utilisé pour mesurer une valeur. Il transmet la mesure à un enregistreur ou à un appareil capable de comparer cette mesure avec la valeur souhaitée.

- Carotte

- Canal d'alimentation principal via lequel le polymère s'écoule, du nez de la machine de moulage vers le système d'alimentation ou directement vers la pièce.

- Carotte circulaire

Carotte possédant une section transversale circulaire non conique.

Les carottes circulaires sont habituellement utilisées comme point d'entrée des collecteurs pour canal chauffant.

- Carotte conique circulaire

Carotte circulaire conique utilisée dans un outil à canal froid.

La carotte conique circulaire constitue le point d'entrée de la trajectoire d'écoulement de l'outil.

- Chaleur de cisaillement

Chaleur créée par une contrainte de cisaillement dans l'écoulement, également appelée chaleur de frottement.

Le frottement des plaques adjacentes se déplaçant à des vitesses différentes génère la chaleur de cisaillement. Les couches de matière fondue les plus proches de la paroi atteignent une température plus élevée que celle du noyau. Cet effet peut être utilisé à son avantage dans la conception de pièces aux parois fines dans lesquelles une solidification prématurée présente un risque.

- Chaleur spécifique

Quantité de chaleur requise pour élever la température d'une unité de masse de matière d'un degré Celsius.

La chaleur spécifique (Cp) mesure la capacité d'une matière à convertir une source de chaleur en une augmentation de la température. Cette mesure est effectuée sous pression nulle et sur une plage de températures, ou sur la moyenne d'une plage de températures s'étendant de 50°C à la température de traitement maximale de la matière.

L'unité de mesure de la chaleur spécifique est le J/kg-C, joules par kilogramme celsius.

- Charge

Matières pouvant être ajoutées à un polymère dans le cadre d'un moulage par injection.

L'ajout d'une charge à un polymère permet d'en augmenter la résistance et aide à produire des pièces de bonne qualité.

- Chemins et déflecteurs d'écoulement

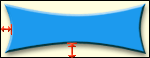

Surfaces dont les épaisseurs orientent le front d'écoulement, soit en l'attirant (chemins), soit en le déviant (déflecteurs).

Les chemins d'écoulement sont les pièces les plus épaisses de l'empreinte (flèche jaune dans l'illustration suivante) ; ils attirent l'écoulement. Les déflecteurs sont les parties les plus minces de l'empreinte (indiquées par la flèche rouge) qui provoquent la constriction et le ralentissement de l'écoulement.

- Cicatrice de point d'injection

Marque restant sur la surface de la pièce une fois le point d'injection ajusté. Elle est également appelée vestige du point d'injection ou marque témoin.

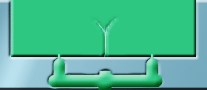

- Circuit de refroidissement

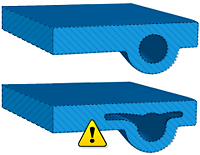

Passage aménagé dans un moule pour la circulation de l'eau ou de tout autre liquide de refroidissement autour du moule. Le circuit de refroidissement contrôle la température des surfaces métalliques en contact avec le plastique moulé.

Les circuits de refroidissement sont habituellement reliés en eux et constituent un circuit. Les circuits de refroidissement peuvent être configurés en série ou en parallèle.

- Cisaillement

Type de déformation provoqué par le frottement entre le plastique en déplacement et la paroi du moule.

- Clapet

Vanne anti-retour située à l'avant de la vis.

Il permet au plastique fondu de s'écouler vers l'avant de la vis au cours de la plastification et évite un écoulement arrière dans la vis au cours de l'injection. C'est un dispositif dont l'usure est importante et qui présente souvent des fuites lors de l'injection, réduisant ainsi la pression appliquée au plastique fondu.

- Clapet anti-retour

Vanne située à l'avant de la vis d'injection d'une machine de moulage.

Le clapet anti-retour permet à la matière de s'écouler dans un sens et se ferme pour éviter le reflux.

- Coefficient de Poisson

Coefficient (ν12) mesurant la contrainte en traction d'une matière.

Rapport entre la déformation de contraction latérale ou transverse (dans la deuxième direction principale) et la déformation longitudinale (dans la première direction principale).

- Commutation

Désigne la transition d'une phase à une autre, par exemple, la transition de la phase de remplissage à la phase de compactage.

Vous pouvez utiliser plusieurs méthodes de commutation. Par exemple, vous pouvez débuter la transition remplissage-compactage lorsque le temps ou la pression d'injection atteint une valeur spécifiée, lorsqu'un pourcentage donné du volume est rempli ou lorsque d'autres conditions sont réunies.

- Commutation vitesse/pression

Position de la vis lorsque la machine modifie l'option de contrôle du déplacement de la vis, passant du contrôle de vitesse (au cours de la phase de remplissage) au contrôle de pression (lors de la phase de compactage).

- Conditions de traitement

Variables contrôlant le traitement du moulage.

Les conditions de traitement sont les suivantes :- Vitesse d'injection

- Pression appliquée à la matière fondue

- Température du moule et de la matière fondue

- Qualité de la matière utilisée

- Conductivité thermique

Taux de transfert de chaleur par conduction par unité de longueur par degré Celsius exprimé en W/m. °C.

La conductivité thermique est la mesure du taux auquel une matière peut dissiper la chaleur. Ce taux est déterminé sous pression et sur la moyenne d'une plage de températures de fusion de la matière.

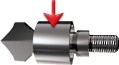

- Cône d'injection

Point mathématique marquant le début de l'analyse de remplissage.

Le cône d'injection est situé sur la surface du modèle à l'emplacement d'injection. Au moment de la modélisation des points d'injection et des systèmes d'alimentation, l'effet du taux de cisaillement au niveau du point d'injection est pris en compte.

- Contour fermé

Groupe de courbes reliées formant un contour complet d'une surface.

- Contrainte de cisaillement

Contrainte provoquée par le frottement entre le plastique mobile et la paroi du moule, ainsi qu'entre les couches du plastique se déplaçant à des vitesses différentes.

Une contrainte de cisaillement trop forte peut entraîner une dégradation ou un défaut du plastique, en raison de fissurations.

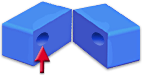

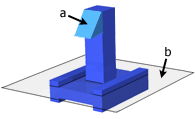

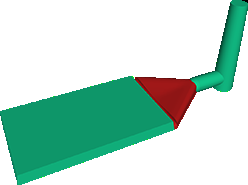

- Contre-dépouille

Zone emprisonnée d'un modèle ne pouvant pas être éjectée du moule.

Ces zones, qui sont séparées, nécessitent un tiroir qui coulisse le plus souvent perpendiculairement aux segments du noyau et de l'empreinte. Dans la figure suivante, la section a correspond à la contre-dépouille et la section b au plan de joint.

- Contre-pression

Pression opposée au mouvement de la vis sur son chemin de retour.

L'augmentation de la contre-pression a pour but d'entraver le retour de la vis vers sa position initiale. Il en résulte une augmentation de la chaleur de cisaillement et du mélange de la matière, se traduisant par une amélioration de la qualité du polymère fondu.

- Contrôle du traitement

Surveillance et correction des paramètres de traitement de la machine de moulage par injection, pour s'assurer qu'elle produit des pièces de bonne qualité.

- Contrôleur en contour fermé

Système qui répond aux signaux des capteurs qui mesurent la valeur contrôlée. Le système effectue automatiquement les ajustements nécessaires pour assurer que la production de pièces en plastique respecte les tolérances prédéfinies.

Par exemple, vous pouvez contrôler la pression d'empreinte. Placez un capteur dans l'empreinte et utilisez ces mesures pour ajuster la pression sur le plastique dans le cylindre de moulage par injection.

- Contrôleur en contour ouvert

Type de contrôleur qui n'est pas doté de contour fermé d'asservissement et ne répond pas aux mesures de la valeur contrôlée.

- Coque

- Un ensemble de surfaces connectées qui forment une coque ouverte.

- Corps de moule

Ensemble fondamental intervenant dans la conception du moule et consistant en plusieurs plaques de moule et composants standard.

- Coulures

Fuite de polymère du nez, de la carotte ou du point d'injection.

Les coulures se présentent sous la forme de brins de plastique qui peuvent se trouver pris dans le moule.

- Course

Distance entre la position arrière et la position avant de la vis de moulage par injection.

La course mesure la quantité de polymère injectée pendant un cycle.

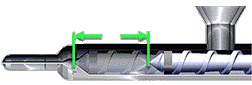

- Course de dosage

Distance entre la position zéro et la position arrière de la vis de la machine de moulage par injection, également appelée volume d'injection.

Il s'agit de la mesure de la quantité de polymère qu'il est possible d'injecter pour chaque pièce.

- Course de la vis

Distance entre la position arrière de la vis et le point de commutation vitesse/pression dans une machine de moulage par injection.

La course de la vis correspond à la partie de la course globale effectuée sous le contrôle de la vitesse.

- Course de maintien

Proportion de la course totale effectuée sous le contrôle de la pression.

Distance entre la position de basculement vitesse/pression et la position avant de la vis de la machine à injecter.

- Cristallinité

Degré auquel les molécules d'un polymère atteignent un état ordonné au moment de leur solidification par rapport à la proportion de molécules restant dans un état désordonné.

Les polymères amorphes ont une cristallinité de 0 % mais aucun polymère cristallin ne peut atteindre une cristallinité de 100 %.

- Cristallisation

Le niveau de cristallinité est déterminé par la vitesse de refroidissement. La vitesse de cristallisation dépend à la fois de la température et du temps.

Des vitesses de refroidissement rapides sont associées à des niveaux faibles de contenu cristallin et l'inverse est également vrai. Les degrés de cristallinité affectent le niveau de retrait. Une cristallinité élevée conduit à un retrait important.

Les régions épaisses des pièces moulées par injection ont tendance à se refroidir plus lentement que les parties plus fines. Ces pièces épaisses possèdent ainsi un contenu davantage cristallin et un retrait plus important.

Lors du refroidissement, certains polymères forment des structures moléculaires ordonnées appelées cristallites.

- Cuisson

Etape atteinte par une matière thermodurcissable lorsqu'elle est suffisamment réticulée pour former un solide ; la réticulation est le résultat d'une réaction chimique.

Le terme "cuisson" est parfois employé pour décrire la solidification de thermoplastique. Ce processus physique enlève la chaleur du thermoplastique.

- Début du remplissage

Moment auquel le polymère fondu commence à s'écouler.

Cela se produit dès que la vis entame son déplacement, ce qui correspond au début de montée en pression dans le nez.

- Décompression

Mouvement de la vis vers l'extérieur du nez d'injection (sans rotation), qui permet d'éviter les coulures.

La décompression peut être utilisée pour les matières à faible viscosité, comme le PA-66, si le nez ne dispose pas de point d'injection à valve pour empêcher les coulures.

- Déformation de cisaillement

Rapport entre l'état déformé et l'état d'origine, lorsqu'un polymère a été déformé du fait de l'application d'une charge.

- Dégradation thermique

Dégradation de la qualité de la matière, qui a pour résultat la fabrication de pièces de mauvaise qualité.

Elle se produit si la température du fourreau est trop élevée, si la vitesse de rotation de la vis est trop importante ou si le diamètre du nez est trop petit.

- Délaminage

Séparation localisée de la surface d'une pièce,

La cause principale du délaminage est une vitesse d'injection excessive.

- Délimitation de surface du plan de joint

Méthode utilisée pour créer des surfaces de plan de joint.

Il convient de sélectionner les géométries, puis de définir les directions de leurs points de départ et d'arrivée. Si la face est sélectionnée en tant que géométrie, la direction n'est pas définie.

- Densité

Notion mesurée en divisant la masse d'une pièce en plastique par son volume.

Une pièce est plus dense quand sa masse (nombre de molécules) est plus grande par unité de volume. Certaines régions d'une pièce ont parfois une densité plus forte que d'autres.

- Déplacement de vis

Distance de déplacement de la vis pendant la phase d'injection.

- Diagnostics de plan de joint

Fonction vérifiant l'achèvement du plan de joint et contrôlant les faces de noyau et d'empreinte.

- Digitation du gaz

Survient durant un processus de moulage par injection de gaz lorsque la pression du gaz entraîne une compression trop forte de la matière située en dehors des canaux gazeux.

Les bulles de gaz se frayent un chemin vers les parois de la pièce et forment des branches en forme de doigts, qui causent des défauts structurels et esthétiques.

- Durée du cycle

Intervalle de temps entre l'éjection d'une pièce et l'éjection de la suivante.

La durée du cycle correspond à la somme des valeurs suivantes :- Temps de remplissage

- Temps de compactage

- Temps de refroidissement

- Temps d'ouverture du moule

- Ecoulement déséquilibré

- Type d'écoulement qui se produit lorsque le polymère fondu remplit complètement certaines trajectoires d'écoulement du moule avant d'autres.

- Ecoulement équilibré

Remplissage équilibré d'un moule au moyen de plastique fondu de sorte que les extrémités du moule se remplissent au même moment et avec une pression identique.

L'écoulement équilibré conduit à une orientation et à un retrait uniformes, de même qu'à une contrainte interne et à un gauchissement moindres et enfin à des économies de coûts du fait d'une utilisation réduite de matière. L'emplacement du point d'injection, la conception du système d'alimentation et l'épaisseur de la pièce ont un impact sur l'équilibre de l'écoulement.

- Ecoulement interne

Se produit quand les fronts d'écoulement de deux provenances se rejoignent, puis s'arrêtent provisoirement, suffisamment pour qu'une gaine solide se développe. Le polymère de l'un des écoulements prend alors une direction inverse pour passer entre les couches externes solidifiées.

Lorsque l'écoulement prend la direction inverse, la gaine solide fond à nouveau partiellement en raison de la chaleur de cisaillement. Cette inversion de l'écoulement donne une mauvaise qualité de pièce, d'un point de vue structurel et du point de vue de l'apparence de la surface.

Pour éviter un écoulement interne, il faut équilibrer les écoulements de manière à ce que leurs fronts se rencontrent à la fin du remplissage.

- Ecoulement laminaire

Survient lorsque l'écoulement d'un fluide (tel que l'eau) se révèle lent et que les particules du fluide suivent une trajectoire en ligne droite parallèle au canal ou aux parois.

Il y a écoulement laminaire lorsque le nombre de Reynolds est inférieur à environ 2 300. Des nombres de Reynolds supérieurs à 2 300 indiquent un écoulement turbulent.

- Ecoulement turbulent

Type d'écoulement intervenant lorsque les particules d'un fluide (comme l'eau) connaissent des variations erratiques tant dans leur direction que dans leur vitesse.

Il y a écoulement turbulent lorsque le nombre de Reynolds est supérieur à 4000. Un nombre de Reynolds faible indique un écoulement laminaire.

- Ecoulement unidirectionnel

Ecoulement intervenant dans une direction durant la phase de remplissage et possédant un front d'écoulement droit.

Cet écoulement est conseillé car il améliore les propriétés mécaniques et la qualité de la pièce. L'emplacement d'injection du polymère détermine la direction de l'écoulement.

- Effet "champ de course"

Cet effet se produit lorsque le plastique fondu s'écoule plus facilement dans les régions d'épaisseur élevée que dans les régions de moindre épaisseur.

L'écoulement se divise et remplit les sections les plus épaisses avant de se reformer pour remplir les sections de moindre épaisseur. Une fois reformé, l'écoulement peut partir dans une direction inverse, allant à la rencontre d'un autre écoulement dans la section de moindre épaisseur.

L'effet "champ de course" peut entraîner des emprisonnements d'air et des lignes de soudure.

- Effet du fourreau

Effet de compressibilité de la matière alors que celle-ci est dans le fourreau de la machine de moulage par injection.

Cette compressibilité peut être importante. Une simulation calculant et utilisant l'effet du fourreau produit des résultats plus précis.

- Ejecteurs

- Broches situées sur le moule et utilisées pour pousser la pièce en dehors du moule à l'ouverture du dispositif de fermeture.

- Ejection

- Opération qui consiste à retirer les pièces moulées du moule par des moyens mécaniques ou grâce à de l'air comprimé.

- Emplacement d'injection

Emplacement sur lequel le plastique fondu est injecté dans l'empreinte du moule.

De l'emplacement d'injection dépendent l'apparence et la qualité de la pièce en plastique.

- Empreinte

- Zone ou espace à l'intérieur du moule dans lequel le plastique est injecté pour former une pièce.

- Emprisonnement d'air

Une bulle d'air ou de gaz piégée entre deux fronts d'écoulement convergents ou contre la paroi de l'empreinte engendre une imperfection à la surface de la pièce en plastique.

Pour éviter les emprisonnements d'air, changez l'emplacement du point d'injection ou l'épaisseur de la pièce. Prévoyez des évacuations aux endroits où se produisent les emprisonnements d'air.

- Epais et morcelé

Expression utilisée pour désigner une géométrie qui ne procède à aucune approximation des coques à parois fines.

Les coques à parois fines présentent une épaisseur clairement identifiable (t) beaucoup plus petite que la cote latérale de la pièce (L). En d'autres termes, (t) divisé par (L) est très inférieur à 1 (t/L <<1). Cette formule n'est pas applicable pour les pièces épaisses et massives qui présentent des zones significatives qui ne respectent pas cette condition.

Cette formule n'est pas applicable pour les pièces épaisses et massives qui présentent des zones significatives qui ne respectent pas cette condition.

- Epaisseur nominale de la pièce

Epaisseur de paroi voulue de la pièce dans son ensemble.

Cette valeur correspond généralement à l'épaisseur de la paroi dans la majorité de la pièce. Idéalement, l'épaisseur nominale ne varie pas de plus de dix pourcent à travers la pièce. Certaines fonctions de conception, telles qu'un bossage ou une charnière, peuvent être plus épaisses ou plus minces que l'épaisseur nominale ; toutefois, ces variations sont locales.

- Epaisseur normalisée

Mesure de l'épaisseur d'une pièce.

La valeur de l'épaisseur normalisée varie de -1 à 1. Dans cet intervalle, 0 correspond au centre de la pièce et 1 et -1 aux interfaces plastique/métal ou aux parois du moule.

- Esquisse d'insert

Esquisse 2D créée à l'aide de la commande Esquisse manuelle.

Les boucles de profil sont dessinées dans une esquisse 2D, puis utilisées pour définir la forme d'un insert.

- Evacuation de l'air

Modification minime du moule permettant l'évacuation de l'air emprisonné.

La présence d'air emprisonné dans l'empreinte peut entraîner le noircissement ou l'auto-allumage de la pièce.

- Event

- Petit canal situé à l'extrémité d'une trajectoire d'écoulement permettant à l'air de sortir de l'empreinte.

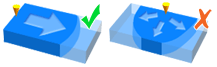

- Fenêtre de moulage

Si les conditions de moulage sont comprises dans cette limite, la pièce fabriquée sera alors de bonne qualité.

La fenêtre de moulage définit les limites des conditions de moulage pour la production d'une pièce jugée acceptable. Elle est également appelée fenêtre de traitement.

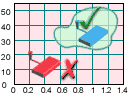

Le graphique ci-dessous présente une pièce de bonne qualité (signalée par une coche) délimitée par les contours de la fenêtre de moulage. La pièce de mauvaise qualité (signalée par le signe X) se situe quant à elle en dehors de la fenêtre de moulage.

- Fenêtre de moulage préférée

Ensemble de limites qui définissent une fenêtre de traitement optimale ou jeu de paramètres de traitement, qui représentent la décomposition d'une fenêtre de moulage réalisable.

En dehors des limites de la fenêtre, il peut être possible de mouler la pièce mais le processus n'est pas optimal.

- Fenêtre de moulage réalisable

Ensemble de limites de paramètres de traitement définissant une forme ressemblant à une fenêtre.

Lorsque les paramètres de traitement se situent à l'intérieur des limites de la fenêtre, le moulage est réalisable. En revanche, lorsqu'ils se situent à l'extérieur des limites de la fenêtre, le traitement du moulage n'est pas réalisable.

- Fin du remplissage

Moment où le polymère atteint les extrémités de l'empreinte du moule et où tout le volume du moule est rempli.

- Fissure

Formation d'une fente étroite dans un composant en plastique.

Une fissure est causée par une rupture des liaisons chimiques due à des contraintes internes ou externes.

- Flambage

Conversion de l'énergie de membrane simple en énergie de flexion impliquant le plus souvent d'importantes déformations de la pièce.

Le flambage est l'une des principales causes d'échec d'une structure fine et plane lorsque soumise à une charge simple excessive.

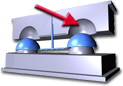

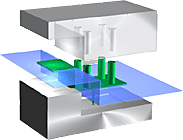

- Fontaine

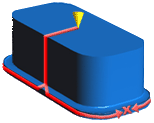

Composant du système de refroidissement composé d'un canal circulaire central et pouvant être introduit dans le moule afin de faciliter le passage du liquide de refroidissement.

La fontaine permet au liquide de refroidissement de circuler dans des zones difficiles d'accès et ce, pour une meilleure efficacité du refroidissement. Le liquide de refroidissement s'écoule à travers le canal central et puis hors du canal et autour de l'extérieur du canal au point de sortie.

Les puits lames et les fontaines augmentent la turbulence de l'écoulement en raison de l'insertion de plis supplémentaires dans le système de refroidissement. Une turbulence accrue augmente le transfert de chaleur. La forme géométrique d'une fontaine permet de refroidir des zones autrement difficiles d'accès.

- Force de fermeture

- Force requise pour maintenir le moule fermé tandis que le plastique injecté dans l'empreinte exerce une pression opposée.

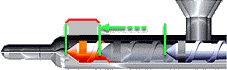

- Fourreau

Section cylindrique de la chambre de plastification d'une extrudeuse ou d'une machine de moulage à injection.

Le fourreau forme la chambre dans laquelle la résine de plastique est transformée et passe d'un état solide à un mélange visqueux.

- Frottement

Force s'opposant au mouvement.

Parfois, le frottement entre la pièce et les parois du moule est important au moment de l'éjection de la pièce. La pièce peut se révéler impossible à éjecter ou peut être endommagée durant l'éjection.

- Gauchissement

- Le gauchissement est un défaut de la pièce occasionné par une modification non uniforme des contraintes internes.

- Goupille de détrompage d'éjecteur

Broche métallique utilisée pour empêcher la rotation d'une broche.

- Goutte froide

Quantité de polymère refroidi qui peut se former dans le nez entre les injections.

Si elle n'est pas prise en compte dans la conception du système d'alimentation, la goutte froide peut bloquer le point d'injection. Pour éviter que les points d'injection soient bloqués, vous pouvez ajouter au système d'alimentation un piège à goutte froide.

- Gradient de pression

Perte de charge par unité de longueur le long de la trajectoire d'écoulement.

La perte de charge décelée correspond à la force entraînant la circulation du polymère fondu durant le remplissage. Le polymère se déplace toujours de la zone à pression forte à la zone à pression faible, à l'instar de l'eau allant d'un point haut à un point bas.

Il est conseillé d'effectuer un remplissage avec un gradient de pression plus uniforme. Des gradients de pression non uniformes sont souvent synonymes de problèmes, comme une hésitation de l'écoulement, un surcompactage qui conduit à une bavure ou un manque de compactage qui conduit à un retrait excessif.

- Hésitation

Ralentissement du front d'écoulement dû à l'acheminement de matière vers des zones de l'empreinte du moule moins restreintes.

Dans une pièce comprenant plusieurs trajectoires d'écoulement, ce dernier peut ralentir ou hésiter dans les régions fines. La matière fondue peut alors refroidir et, dans certains cas, se solidifier, ce qui peut entraîner des remplissages incomplets. L'hésitation de l'écoulement risque davantage de se produire dans une pièce contenant des diaphragmes, des nervures et des charnières minces.

- Indice de déplacement des fils métalliques

Valeur représentant la force créée par le flux de plastique circulant dans les fils d'un circuit intégré ; également appelé indice de déplacement.

L'indice de déplacement des fils métalliques correspond à la somme de la vitesse du temps de viscosité au niveau de chaque point de grille du modèle. Le résultat est obtenu en moyenne pour les points de la grille.

Un indice de déplacement des fils métalliques élevé dans certaines régions du modèle contenant des fils signale un emplacement probable de rupture.

Comme la viscosité dépend de la température, du taux de cisaillement et du taux de cuisson, vous pouvez réduire l'indice de déplacement en modifiant ces variables.

- Indice de viscosité

Viscosité de la matière à un taux de cisaillement de 1000 1/s et à une température donnée.

Par exemple, VI(240)125 signifie que la matière possède une viscosité de 125 Pa/s à un taux de cisaillement de 1000 1/s et à une température de 240 °C.

L'indice de viscosité est utilisé pour comparer la viscosité des matières les unes par rapport aux autres.

- Injection à vide

Injection de polymères fondus dans l'air plutôt que dans le moule. Correspond à un "essai" de la machine pour s'assurer de son bon fonctionnement.

Le cylindre est écarté de la buse d'injection et le piston d'injection est forcé en avant, poussant le plastique fondu en dehors du nez d'injection. Vous pouvez alors recueillir le plastique dans une cuvette en métal, puis mesurer sa température à sa sortie du nez à l'aide d'une sonde pyrométrique. Cette méthode compte parmi les plus précises pour mesurer la température de la matière fondue.

- Insert

Composant placé dans le moule avant la phase d'injection. Il est ancré dans la pièce en plastique du fait qu'il est partiellement ou entièrement entouré par le plastique injecté.

Les inserts possèdent parfois des filetages, peuvent être conducteurs d'un point de vue électrique, ou encore être une matière plastique différente.

- Jet libre

Jet sinueux de polymère fondu survenant lorsque la matière est projetée à une vitesse élevée à travers certaines zones restreintes (telles que le nez, le système d'alimentation ou le point d'injection), vers des zones ouvertes plus épaisses sans entrer en contact avec la paroi du moule.

Au cours du jet, des points de contact se forment entre les plis de la matière fondue, créant de petites soudures. Le jet libre peut entraîner des imperfections de surface et des défauts internes qui affectent la solidité de la pièce.

- Jeu entre le côté fixe et le côté mobile

Dégagement entre la moitié fixe et la moitié amovible du moule.

- Joint torique

Contour fermé élastomère composé d'une section arrondie en forme de O, utilisé comme soudure mécanique ou comme joint d'étanchéité.

Les joints toriques s'insèrent dans une rainure et sont compressés entre deux pièces ou plus durant l'assemblage, créant ainsi une soudure au niveau de l'interface.

- Ligne de fusion

-

Point faible ou défaut visible résultant de la rencontre et de la convergence de deux ou plusieurs trajectoires d'écoulement lors du remplissage d'une pièce.

Les lignes de soudure peuvent être créées par des trous ou des inserts dans la pièce, par les points d'injection multiples ou l'épaisseur variable des parois là où une hésitation ou l'effet "champ de course" se produit.

En général, des écoulements parallèles forment une ligne de fusion. La rencontre d'écoulements suivant des angles plus grands, souvent de manière frontale, forment les lignes de soudure.

Note :

Parfois, le résultat Lignes de soudure et de fusion du voletTâches de l'étude

n'affiche pas toutes les lignes de fusion, car le maillage du modèle est trop grossier.Les lignes de fusion sont généralement plus solides que les lignes de soudure. Le type de matière employée, le type et le nombre de charges et la pression et la température au niveau de la ligne de soudure ont un impact sur la qualité de la ligne de soudure.

- Ligne de soudure

Point faible ou défaut visible résultant de la rencontre de deux ou plusieurs trajectoires d'écoulement lors du remplissage d'une pièce.

Des perçages ou des inserts créés dans la pièce, des points d'injection multiples ou l'épaisseur variable des parois en cas d'hésitation peuvent créer des lignes de soudure. Si les différents fronts d'écoulement se refroidissent avant de se rencontrer, ils ne fusionnent pas correctement après-coup, ce qui entraîne un point faible dans la pièce moulée. Une ligne, une encoche et/ou un changement de couleur peuvent également apparaître.

La qualité de la ligne de soudure dépend du type de matière employée, du type et du nombre de charges ainsi que de la pression et de la température au niveau de la ligne de soudure.

Les lignes de soudure doivent être déplacées vers les zones où la résistance et l'aspect visuel sont moins importants. Vous pouvez déplacer les lignes de soudure en changeant :- La position et la dimension du point d'injection

- L'épaisseur de paroi

Remarque : Le résultat Lignes de soudure du volet Tâches de l'étude n'affiche pas toutes les lignes de soudure si le maillage du modèle est trop large.

- Limites de contrôle

Valeurs déterminées d'un point de vue statistique entre lesquelles s'insère une variable de contrôle sans qu'il soit nécessaire d'ajuster le traitement.

Les limites de contrôle fournissent une indication des écarts dans le processus de moulage par injection.

- Marque de brûlure

Défaut correspondant à une marque brune ou noire à la surface de la pièce en plastique.

Parfois, un emprisonnement d'air qui n'a pas été évacué est chauffé très rapidement pendant la compression, ce qui entraîne la brûlure du plastique qui se trouve autour. Cela peut provoquer une marque de brûlure.

Les profils de vitesse du piston d'éjection sont souvent utilisés pour remédier à ce problème, car ils donnent à l'air plus de temps pour s'évacuer du moule.

- Marque de surbrillance

Faces de fermeture ternes sur la surface brillante d'une pièce moulée.

Différents comportements d'écoulement du plastique contre les parois du moule produisent des différences dans la finition lustrée d'une pièce. Cela s'explique par les différences de conditions de refroidissement et de retrait. Vous pouvez supprimer les faces de fermeture ternes en séchant la matière, en diminuant la vitesse d'injection ou en augmentant la pression arrière.

- Masse volumique de la matière

Valeur de la densité d'un polymère en un point donné pour une température d'injection moyenne, ainsi qu'à une pression égale à zéro ou proche de zéro.

- Matelas

Distance entre la position avant et la position zéro de la vis.

Le matelas contient le polymère qui reste dans le fourreau après le remplissage de l'empreinte. La plupart de la matière fondue dans le matelas est ensuite utilisée à des fins de compensation de l'écoulement lors de la phase de compactage.

- Matelas haut

Cela se produit lorsque le matelas est trop large et que la matière est conservée dans le fourreau trop longtemps.

Cela peut se traduire par une dégradation de la matière et provoquer divers défauts.

- Matière isotrope

Matière dont les propriétés sont identiques dans toutes les directions.

Aucun effet directionnel d'orientation ou de cristallinité n'est à noter dans une matière isotrope.

- Matière orthotrope

Matière composée de fibres ou de chaînes de polymères orientées.

Dans une matière orthotrope, les propriétés mécaniques dans la direction parallèle à l'orientation sont différentes des propriétés dans la direction perpendiculaire.

- Mélange

Quantité de polymère fabriqué en une seule opération, également appelée lot.

- Mélange maître

Concentration élevée de pigments, de charges et/ou d'additifs ajoutée à un polymère porteur (résine support).

Le support polymère est ajouté au polymère brut pour former le composant final lors du processus de fabrication.

Les mélanges maîtres permettent de garantir que les additifs sont dispersés uniformément dans le composant final. Ils permettent aussi de réduire le nombre de matières individuelles que les fabricants doivent acheter et combiner pour créer le composant.

- Modèle de compressibilité

Modèle décrivant les relations existant entre la pression, la température et le volume (PVT) de la matière plastique.

Les plastiques chauffés sont compressibles et la compressibilité d'une matière entraîne une variation du volume de plastique requis pour produire une pièce finie. Ce logiciel utilise un modèle de compressibilité PVT de Tait double domaine avec 13 coefficients.

- Modèle de viscosité

Relation des variables affectant la viscosité.

La viscosité des polymères dépend de la température, de la pression et du taux de cisaillement. Il existe plusieurs modèles mathématiques servant à décrire la viscosité.

- Moment de flexion

- Force ou charge appliquée à une entité produisant une flexion de cette même entité autour d'un axe.

- Morphologie cristalline

Forme et taille des cristallites issues d'une conception de moule, d'une géométrie de pièce et de conditions de traitement spécifiques.

La forme et la taille des cristallites ont une forte incidence sur les propriétés des matières moulées.

- Moule

Ensemble de plaques en acier usinées contenant une ou plusieurs empreintes dans lesquelles du plastique fondu est injecté à haute pression : également appelé filière.

Le moule fait aussi office d'échangeur de chaleur puisque le thermoplastique fondu qu'il contient se solidifie en adoptant la forme définie par l'empreinte.

- Moule multi-empreintes

Moule possédant au moins deux impressions ; moule pouvant produire plusieurs moulages au cours d'un cycle.

- Nervure

- Paroi croisée, longue et fine, utilisée pour renforcer les parois extérieures de la pièce en plastique.

- Nom de la famille

Nom d'une famille de matières, par exemple la famille des polycarbonates.

Chaque matière appartient à une famille de matières. La version abrégée d'un nom de famille est l'abréviation du nom de la famille. Par exemple, PC est l'abréviation du nom de la famille des polycarbonates.

Certaines familles contiennent des sous-ensembles et chacun de ces sous-ensembles possède son abréviation. Par exemple, TPE, TPO, TPU et TPR sont les abréviations du nom de la famille des élastomères thermoplastiques.

- Nombre de Reynolds

Le nombre de Reynolds est un rapport qui détermine le débit d'écoulement d'un fluide dans les tuyaux. Elle caractérise les régimes d'écoulement qui peuvent se produire dans le circuit.

Dans l'eau, le seuil de turbulence se situe entre 2 300 et 4 000. Un nombre de Reynolds de 4 000 ou plus représente un écoulement turbulent. Or, les écoulements turbulents sont recommandés pour les applications de refroidissement. Toutefois, plus le nombre de Reynolds du circuit est élevé, plus le pompage via le circuit requiert d'énergie. Par conséquent, le nombre de Reynolds idéal pour les circuits de refroidissement est 10 000. Les pertes de pompage associées à des nombres de Reynolds supérieurs à 10 000 sont plus importantes que les gains de transfert de chaleur pouvant être réalisés avec des nombres de Reynolds supérieurs.

- Noyau latéral

Partie du moule remplissant une contre-dépouille durant la phase d'injection.

Les contre-dépouilles sont des fonctions de la pièce en plastique finie qui empêchent l'éjection de la pièce du moule. Une contre-dépouille type correspond à une saignée ou à un perçage non orientés dans la direction du plan de joint. Après la phase de refroidissement du cycle d'injection, le coulisseau se rétracte, permettant ainsi l'éjection de la pièce.

- Noyau

Section du moule définissant la forme de la partie intérieure d'une pièce moulée.

- Optimisation

Processus consistant à rechercher les meilleures conditions de moulage d'une pièce en plastique donnée.

La géométrie de la pièce, la matière sélectionnée, l'emplacement d'injection et les conditions de traitement peuvent tous être optimisés.

- Orientation

Alignement des molécules du polymère durant un écoulement de cisaillement.

Les molécules du polymère s'alignent dans la direction de l'écoulement. Le degré de cette orientation dépend du taux de cisaillement auquel le polymère est soumis et de sa température. Lorsque la matière cesse de s'écouler, l'orientation moléculaire induite commence à se relâcher à une vitesse qui dépend du temps de relâchement et de la température de la matière. Si celle-ci se solidifie avant que la relaxation ne soit achevée, l'orientation moléculaire est gelée.

Une orientation gelée affecte les propriétés mécaniques de la matière ainsi que le retrait dans la direction de l'orientation de la matière. Pour un élément donné, les propriétés mécaniques et le montant du retrait sont différents dans les directions parallèles et perpendiculaires à la direction de l'orientation de la matière.

- Orientation des fibres

Direction de l'axe principal des fibres correspondant au sens de l'écoulement dans les matières constituées de fibres.

Dans la figure suivante :- Les fibres orientées de manière aléatoire se trouvent à proximité de l'emplacement d'injection.

- Les fibres alignées dans le sens de l'écoulement se trouvent dans la section d'écoulement convergent.

- Les fibres alignées transversalement se trouvent dans la section d'écoulement divergent.

- Les fibres parallèles à la direction de l'écoulement se trouvent dans la section d'écoulement restreint.

- Paramètres de traitement

Variables correspondant habituellement aux paramètres de la machine de moulage.

Les paramètres d'usage courant comprennent :- Pression d'injection maximale

- Vis d'amortissement

- Course de maintien

- Durée du cycle

- Course de dosage

- Pression d'injection moyenne

- Pause de fermeture du moule

Pause dans le cycle de fermeture du moule d'une opération de moulage par compression pour permettre au gaz de s'échapper de la matière.

- Perte de jointure

Perte de charge observée lorsque la matière fondue subit des contractions dans le système d'alimentation.

Une perte de jointure se produit entre la carotte, les systèmes d'alimentation et les points d'injection.

- Phase compactage

Cette phase comprend le temps de compactage et le temps de refroidissement.

- Phase de compensation

- Période du processus de moulage par injection pendant laquelle le plastique est injecté pour compenser le retrait dû au refroidissement.

- Phase de maintien

Cette phase se compose du temps de compactage et du temps de refroidissement.

- Phase de pression

Période du processus de moulage par injection pendant laquelle la vis est utilisée pour appliquer une pression à la matière fondue pour compacter l'empreinte.

- Phase de pressurisation

Phase du processus de moulage par injection pendant laquelle du plastique supplémentaire est injecté pour s'assurer que tous les coins et arêtes de l'empreinte du moule sont remplis de plastique.

- Phase de remplissage

Période du processus de moulage par injection pendant laquelle le plastique est injecté pour remplir l'empreinte.

- Pièce de travail

Définition logicielle visant à déterminer le contour du noyau et de l'empreinte.

- Piège à goutte froide

- Petit prolongement du système d'alimentation situé après l'intersection avec la carotte ou le système d'alimentation, suffisamment large pour recevoir une goutte froide de matière.

- Piston

- Partie de la machine de moulage par injection qui pousse le polymère dans le moule, également appelée la vis.

- Plan de joint

- Surface des deux moitiés du moule se séparant à l'ouverture de celui-ci.

- Plan de placement

Plan déterminant la position de la partie inférieure de l'ensemble de cale montante.

- Plastification

- Processus selon lequel la matière brute est transformée en matière fondue et poussée vers l'avant de la vis par un mouvement de rotation.

- Poids d'injection

Masse de plastique utilisée pour le remplissage complet du moule, y compris les pièces moulées, la carotte, les systèmes d'alimentation et les bavures.

- Point de base

- Point déterminant la position de l'ensemble de cale montante dans la direction X ou Y.

- Point de référence de placement

Point ou arête de référence parallèle au plan de construction XY de l'ensemble de corps de moule. Il définit le positionnement relatif.

Le point ou l'arête sélectionné(e) a la même hauteur dans le système de coordonnées Z de l'ensemble principal que le plan de construction XY de l'ensemble de corps de moule.

- Point d'injection

Canal via lequel le polymère fondu s'écoule, du système d'alimentation dans l'empreinte.

En règle générale, le point d'injection est de petite taille et se solidifie en premier.

- Point d'injection annulaire

Type de point d'injection utilisé avec des points d'injection à valve pour canal chaud.

Le contact de surface réduit d'un point d'injection annulaire diminue la visibilité du point d'injection, ce qui améliore en retour l'apparence de la pièce.

- Point d'injection capillaire

Point d'injection de petite taille, d'un diamètre habituellement inférieur ou égal à 0.75 mm.

Pour que toutes les empreintes soient remplies en même temps dans les moules multi-empreintes, les cotes des points d'injection capillaires doivent respecter des tolérances strictes. Les points d'injection capillaires ne laissent sur la pièce qu'une toute petite trace qui peut facilement être éliminée. Cependant, la matière fondue a tendance à se solidifier plus rapidement et une troisième plaque est souvent nécessaire pour retirer la pièce. Les points d'injection capillaires entraînent également des taux de cisaillement importants, de même que des pertes de pression en entrée élevées.

Les points d'injection indirects constituent une variante aux points d'injection capillaires. Il est utilisé lorsque l'emplacement d'injection doit être déplacé du centre de la pièce.

- Point d'injection central

Point d'injection situé au centre de la pièce.

Le point d'injection central peut être une carotte en cône (directe) ou un point d'injection capillaire.

- Point d'injection en coin

Point d'injection situé sur la ligne de joint du moule.

Un point d'injection en coin remplit habituellement la pièce sur le côté, le sommet ou la base.

- Point d'injection en disque ou en diaphragme

Utilisé dans le contexte des pièces cylindriques ou arrondies possédant un diamètre intérieur ouvert.

Un point d'injection en disque ou en diaphragme est utilisé lorsque la concentricité est une exigence de cotation essentielle et qu'aucune ligne de soudure n'est pas souhaitée.

- Point d'injection en éventail

Large point d'injection en coin avec épaisseur variable permettant un remplissage rapide des pièces de taille importante ou des sections de moule fragiles par l'intermédiaire d'une grande zone d'entrée.

Un point d'injection en éventail est utilisé pour créer un front d'écoulement uniforme dans les pièces larges dans lesquelles le gauchissement et la stabilité des cotes sont importants.

- Point d'injection en forme d'arc conique circulaire

Point d'injection utilisé lorsque la présentation et l'esthétique de la face supérieure d'une pièce sont des critères importants. Ce point d'injection est également appelé banane, bigorneau, corne de boeuf, crochet, suspendu, saut, tunnel plié et noix de cajou.

Le point d'injection en forme d'arc conique circulaire part en tunnel vers le plan de joint et remonte sur la surface intérieure de la pièce.

- Point d'injection rectangulaire

Point d'injection habituellement utilisé avec des outils à deux plaques et également appelé point d'injection en coin.

Il peut être droit ou conique, allant du système d'alimentation vers la pièce.

- Point d'injection restreint

Petite ouverture située entre l'empreinte et le système d'alimentation d'un moule d'injection.

Le point d'injection se brise proprement une fois chacune des pièces réalisées pour participer à la récupération appropriée des pièces.

- Point d'injection semi-circulaire

Point d'injection avec section transversale demi-ronde.

Evitez autant que possible les points d'injection semi-circulaires, car ils peuvent conduire à des pressions de remplissage élevées.

- Points de définition

Points de définition sur le profil de vitesse du piston d'injection et le profil de pression.

Pour le profil de vitesse du piston, il s'agit des coordonnées de la vitesse d'injection et du temps/déplacement. Pour le profil de pression, il s'agit des coordonnées de la pression d'injection et du temps/déplacement.

- Polymère

Composé naturel ou synthétique possédant habituellement un poids moléculaire élevé et une structure à longue chaîne et consistant en une répétition d'unités moléculaires liées appelées monomères ou mères.

Les monomères sont relativement légers et simples. Un processus de polymérisation chimique les polymères en monomères.

Bien que le terme plastique soit souvent utilisé comme synonyme de polymère, les plastiques ne sont en définitive qu'un type de composé polymérique. Les plastiques contiennent des plastifiants, des stabilisants, des charges et autres additifs pour le traitement et les performances.

Parmi les systèmes polymériques non plastiques citons : les caoutchoucs, les fibres, les adhésifs et les revêtements de surface.

Transformer des polymères en produits finals implique des modifications physiques telles que la fusion et la solidification pour les thermoplastiques ou des réactions chimiques pour les thermodurcis.

- Polymères amorphes

Famille de polymères caractérisée par des chaînes de polymères intriquées dont les liens sont faibles.

Leur caractère amorphe indique que les molécules ne possèdent aucune orientation définie les unes par rapport aux autres, sans force externe.

Les polymères amorphes se trouvent dans un état liquide très froid et se rétractent habituellement moins que les polymères semi-cristallins. Ces matières ne présentent aucun diagramme de diffraction aux rayons X du fait de leur nature non cristalline.

- Polymères cristallins

Famille de polymères caractérisée par la capacité de ses molécules à former un arrangement ordonné durant la solidification.

Du fait que les molécules peuvent tenir ensemble dans un état ordonné, les polymères cristallins sont habituellement plus denses que les polymères amorphes. Aucun polymère ne peut atteindre une cristallinité de 100 %. Certaines molécules restent en état désordonné et forment une partie amorphe de la matière.

Les polymères cristallins affichent un diagramme de diffraction aux rayons X, qui peut être utilisé pour détecter le degré de cristallinité (à partir de l'intensité) et identifier le polymère (à partir du diagramme).

- Position arrière de la vis

- Position que regagne la vis avant de commencer le cycle suivant.

- Position avant de la vis

- Position la plus avant atteinte par la vis pendant un cycle.

- Position zéro de la vis

Position la plus en avant possible de la vis.

Il s'agit de l'endroit où l'extrémité de la vis rentre en contact avec le fourreau ou rencontre les points d'arrêt de la machine.

- Pression au nez d'injection

Pression appliquée au polymère au niveau du nez d'injection.

Définir la pression au nez est une des méthodes qui permettent de spécifier la pression d'injection du polymère.

- Pression d'injection

Pression appliquée au plastique par le piston durant la phase d'injection, qui provoque l'écoulement de la matière.

Vous pouvez mesurer la pression d'injection approximative à l'aide d'un capteur placé dans le nez. Il existe une relation directe entre la pression d'injection et la pression hydraulique appelée rapport d'intensification machine.

- Pression hydraulique

Pression appliquée sur le piston d'injection au cours de la phase d'injection.

La configuration de la pression hydraulique permet de spécifier la phase de vitesse du cycle de moulage. La pression hydraulique est la pression dans la canalisation principale provenant de la pompe. Elle est généralement mesurée à l'aide d'une jauge placée dans la canalisation hydraulique. Il existe une relation directe entre la pression d'injection et la pression hydraulique appelée rapport d'intensification machine.

- Pression-Volume-Température (PVT)

Données décrivant le volume spécifique (1/densité) d'une matière comme étant fonction de la température et de la pression.

PVT décrit la relation température/pression des polymères sur l'intégralité d'une plage de traitement.

- Production en série

Série de pièces créées selon un ensemble de conditions de traitement particulier, comme un ensemble de profils de vitesse et de pression spécifique.

- Profil de pression

Graphique constitué de points de définition reliés par des lignes.

Les points de définition déterminent la pression à appliquer à des intervalles de temps spécifiques. Le profil de pression contrôle la manière dont la pièce est compactée au cours de la phase de pression d'un cycle.

- Profil de vitesse absolu du piston d'injection

Utilisé lorsque les paramètres principaux de la machine de moulage par injection sont connus, tels que le diamètre de la vis et le débit d'injection maximal.

Vous pouvez comparer les résultats de simulation aux résultats réels obtenus à partir de la machine de moulage par injection.

- Profil de vitesse du piston d'injection

Utilisé pour faire varier le mouvement du piston d'injection pendant la phase de remplissage du cycle d'injection.

La cartographie du profil de vitesse de la vis est composée de points de définition reliés par des lignes. Les points de définition déterminent la vitesse du piston à utiliser à des mesures de déplacement spécifiques de la vis pendant l'injection.

- Profil de vitesse relatif du piston d'injection

Utilisé lors de la phase de conception, alors qu'aucune machine de moulage par injection n'a été sélectionnée.

Vous pouvez utiliser la géométrie de la pièce, le système d'alimentation et le point d'injection avec un profil de vitesse et un temps d'injection pour analyser le débit maximal, la pression d'injection maximum et la force de fermeture. La sélection d'une machine de moulage par injection s'effectue sur la base des résultats de cette analyse.

- Profondeur du logement du noyau

Distance entre le plan de construction XY de l'ensemble de corps de moule et la face inférieure du schéma.

- Puits lame

Composant du système de refroidissement utilisé pour réguler et orienter le passage du liquide de refroidissement de sorte que celui-ci puisse circuler efficacement dans des zones difficiles d'accès.

L'insertion d'une plaque en métal dans une ligne de refroidissement oblige le liquide de refroidissement à s'écouler en déviant vers le haut et vers le bas de cette plaque. Lorsque l'écoulement est interrompu dans la ligne de refroidissement, le puits lame crée une turbulence autour des plis et améliore la capacité de transfert de chaleur du liquide.

- Purge

Nettoyage d'une couleur ou d'un type de matière dans la machine de moulage.

Vous pouvez expulser la matière avec une nouvelle couleur, une nouvelle matière ou bien avec une autre matière de purge.

- Rapport de linéarité

Relation entre la largeur et la hauteur d'une zone de la pièce affectant la précision d'une analyse.

Les rapports de linéarité se révèlent tout particulièrement importants dans les zones sensibles, comme par exemple les points d'injection ou les canaux gazeux dans le cas d'une simulation par injection de gaz.

Lors de la description de fibres, le terme "rapport de linéarité" correspond au rapport entre le diamètre et la longueur de la fibre.

- Rapport d'intensification machine

Relation entre la pression d'injection et la pression hydraulique.

Ce coefficient correspond au rapport entre la pression de la matière en avant de la vis et la pression de l'huile dans le piston de la machine de moulage par injection. Le rapport est en général de 10 et la plage de ce rapport est en général comprise entre 7 et 15.

Il peut être calculé en divisant la zone du piston par la zone de la vis.

- Région

Zone ou sélection d'entités voisines ou de connexion pouvant inclure à la fois des surfaces planes et non planes.

Les lignes de limites d'une région peuvent être courbes ou droites. Raccordez parfaitement ces lignes et assurez-vous qu'elles ne se croisent pas.

- Régulateur

Système composé d'une unité de réfrigération et d'un mécanisme de circulation du liquide de refroidissement doté d'un réservoir et d'une pompe.

Il permet de maintenir un équilibre de chaleur optimal en faisant circuler constamment les fluides de refroidissement dans les moules.

- Régulation en spirale

Noyau possédant un canal en forme de spirale.

Les fluides traversent la régulation en spirale tout en évacuant la chaleur.

- Remplissage incomplet

- Remplissage incomplet d'une empreinte de moule, ce qui entraîne la production d'une pièce non finie.

- Résistance à la traction

Contrainte nominale maximale subie par une matière étirée par ses deux extrémités, à une température et à un taux d'étirement définis.

- Retassures

Défauts visuels formés à la surface d'une pièce moulée.

Un différentiel du retrait volumique provoque des retassures. Elles peuvent se produire sur les côtés opposés des surfaces sur lesquelles des nervures et des bossages sont attachés. Elles peuvent également se produire dans des zones plus épaisses des pièces où le retrait volumique n'est pas adéquatement compensé pendant la phase de compactage.

- Retrait

Réduction des cotes d'une pièce en plastique, par rapport aux cotes du moule.

Un retrait survient au moment du refroidissement du polymère et peut varier selon la direction.

Les matières cristallines et semi-cristallines sont sujettes à la rétraction thermique ; les matières amorphes tendent à moins se rétracter. Raisons possibles d'un retrait excessif :- Faible pression d'injection

- Temps court de compactage ou de refroidissement

- Température de fusion élevée

- Température du moule élevée

- Température de contact faible

- Retrait anisotrope

Retrait possédant plusieurs amplitudes dans des directions différentes.

Le retrait anisotrope se produit dans les matières remplies en raison du retrait limité le long de la fibre, qui tend à être dans la direction de l'écoulement. Ce type de retrait survient également dans les matières non remplies lorsque les molécules ne disposent pas d'un temps suffisant pour se relâcher après l'élongation visqueuse due au cisaillement durant l'écoulement.

- Semi-cristallin

Plastique possédant un état mixte (conditions cristallines et amorphes).

La plupart des plastiques sont semi-cristallins. Le contenu cristallin détermine les propriétés physiques de la pièce.

- Sens de démoulage

Sens de déplacement de l'ensemble de cale montante.

Si une surface plane (ou un plan) est sélectionnée, la surface choisie est vissée au plan YZ de l'ensemble de cale montante.

Si une arête est sélectionnée comme sens de démoulage, le sens positif correspond à celui allant du point de départ au point d'arrivée de cette même arête. Le point le plus proche du curseur correspond au point d'arrivée. Une surface de construction verticale est créée dans laquelle l'arête sélectionnée se situe sur le point d'arrivée. Cette surface de construction verticale est vissée au plan YZ de l'ensemble de cale montante.

- Sens de démoulage de la pièce plastique

Sens normal du plan de joint.

Du fait que les pièces en plastique sont créées de manière aléatoire, le sens de chacune l'est également. Mold Design doit ajuster le sens de la pièce en plastique pour le faire correspondre au sens d'ouverture.

- Sens d'ouverture du moule

Sens de déplacement de la moitié amovible du moule.

Les pièces en plastique sont éjectées dans le sens d'ouverture du moule. Mold Design nécessite un système de coordonnées cohérent pour corriger les composants. Le sens d'ouverture de Mold Design correspond à l'axe Z positif.

- Seuil conique circulaire

Type courant de point d'injection utilisé avec des outils à deux plaques ; également appelé sous-seuil, sous-marin ou injection sous-marine.

La partie conique du seuil conique circulaire va du système d'alimentation à la pièce.

- Solidification du point d'injection

Moment auquel, au cours de la phase de compactage, le polymère se solidifie au niveau du point d'injection et qu'il n'est plus possible de le compacter dans l'empreinte du moule.

- Solveur SSORCG

Symmetric Successive Over-Relaxation Conjugate Gradient ; type de solveur de matrice itératif utilisé dans les calculs de gauchissement.

- Succion

- Technique utilisée pour nettoyer le polymère du nez d'injection en éloignant la vis du nez, également appelée décompression ou retour.

- Surcompactage

Surplus de matière comprimé dans une seule trajectoire d'écoulement, alors que les autres trajectoires n'ont pas terminé de se remplir. Il se produit généralement dans les sections qui ont le temps de remplissage le plus court.

Le surcompactage peut entraîner un gauchissement, une bavure, ainsi qu'une durée de cycle et un poids excessifs.

- Surface de plan de joint

Surface où se rejoignent le noyau et l'empreinte.

- Système d'alimentation annulaire

Système d'alimentation possédant un élément ou une valve centrale chauffée ou encore une surface extérieure chauffée avec valve centrale.

Les systèmes d'alimentation annulaires peuvent être utilisés dans les collecteurs pour canal chauffant mais servent le plus souvent dans le matriçage à chaud ou dans un point d'injection à valve.

- Système d'alimentation circulaire

Section la plus couramment utilisée et possédant le meilleur rapport volume-surface.

Il convient de faire tout particulièrement attention au moment de couper les systèmes d'alimentation circulaires de sorte qu'aucune incohérence n'apparaisse au niveau de la ligne de joint.

- Système d'alimentation conique circulaire

Système d'alimentation possédant une section transversale circulaire et un diamètre dégressif.

Les systèmes d'alimentation coniques circulaires sont le plus souvent utilisés dans les déplacements de systèmes d'alimentation des outils à trois plaques.

- Système d'alimentation rectangulaire

Systèmes d'alimentation avec section rectangulaire.

L'utilisation de systèmes d'alimentation rectangulaires n'est pas recommandée car leur rapport surface-volume est élevé et leur section d'écoulement restreint.

Les systèmes d'alimentation rectangulaires ne possèdent aucune dépouille et leur éjection se révèle difficile.

- Système d'alimentation semi-circulaire

Type envisageable de système d'alimentation lorsqu'une approche circulaire se révèle impossible.

Evitez d'utiliser les systèmes d'alimentation semi-circulaires car leur rapport volume-surface est faible et ils entraînent des pressions de remplissage importantes.

- Système d'alimentation trapézoïdal

Systèmes d'alimentation utilisés en remplacement des systèmes d'alimentation circulaires lorsque la découpe des systèmes d'alimentation des deux côtés de ligne de joint se révèle difficile.

Un système d'alimentation trapézoïdal est souvent utilisé dans les outils à deux et trois plaques avec tiroirs.

- Systèmes d'alimentation en réseau

- Systèmes d'alimentation dans lesquels le front d'écoulement se sépare pour se reformer par la suite, également appelés systèmes d'alimentation ou boucles du canal d'alimentation.

- Talon

Fonction d'un insert aidant à ancrer celui-ci dans un noyau ou une empreinte.

- Taux de cisaillement

Taux de modification de la déformation de cisaillement dans le temps.

- Température de fusion

Température du polymère au moment où il commence à circuler dans le moule.

- Température de fusion maximale absolue

Affiche la température maximale recommandée par le fabricant pour les paramètres de transformation de la matière.

L'injection à cette température peut nécessiter des précautions spéciales et des temps de séjour réduits. Pour obtenir des conseils plus détaillés sur les températures d'injection, reportez-vous aux spécifications du fabricant de la résine.

- Température de non-écoulement

Température à laquelle un polymère cesse de circuler dans l'empreinte du moule après injection.

- Température de transition

Température de solidification du polymère à laquelle le passage de l'état en fusion à l'état solide se produit.

La température de transition correspond à la température de transition vitreuse (Tg) pour les matières amorphes et à la température de cristallisation (Tc) pour les polymères semi-cristallins.

- Température d'éjection

Température moyenne de la pièce au moment de son éjection hors du moule.

N'éjectez pas une pièce moulée avant qu'elle soit devenue suffisamment résistante pour subir la force d'éjection sans qu'il en résulte un gauchissement important ou la formation de traces de broches. La température d'éjection dépend de la résine, de l'épaisseur de la pièce, de l'application et des méthodes d'atelier employées. L'éjection d'une pièce à une température plus élevée permet de réduire le temps de refroidissement, mais risque d'augmenter le gauchissement.

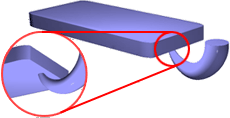

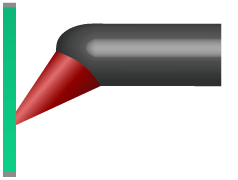

- Température du moule

Température de l'interface plastique-métal ou température de la surface du moule, à l'intérieur de celui-ci.

Les différences de température entre les côtés du noyau et ceux de l'empreinte du moule peuvent limiter les problèmes de refroidissement ou de gauchissement non équilibrés.

Dans la figure suivante, la flèche signale l'interface plastique-métal.

- Temps de compactage

Durée, pendant le cycle d'injection, qui commence lorsque le moule se remplit et se termine lorsque la pression de compactage est relâchée.

- Temps de refroidissement

Temps nécessaire à la pièce pour refroidir suffisamment pour être éjectée du moule.

Le temps de refroidissement net débute à la fin de la phase de contact. Le temps de refroidissement brut commence à la fin de la phase de vitesse et comprend donc la phase de compactage, la phase de contact et le temps de refroidissement net.

- Temps de remplissage

Durée du cycle d'injection pendant laquelle la vitesse de la vis est utilisée pour remplir le moule.

Le temps de remplissage commence au début du cycle d'injection et se termine au point de commutation.

- Temps d'éjection

Délai écoulé avant que le moule ne s'ouvre pour éjecter la pièce.

Un temps d'éjection de 42 secondes signifie que 42 secondes s'écoulent entre le moment où le moule se ferme pour l'injection et le moment où il s'ouvre pour l'éjection.

- Temps d'injection

Durée de remplissage de l'empreinte du moule par la matière.

- Temps d'ouverture du moule

Période pendant laquelle le moule est ouvert.

Elle commence lorsque le moule s'ouvre pour éjecter la pièce en plastique. Elle se termine lorsque le moule se ferme pour que la vis commence à avancer afin de procéder à l'injection.

- Tessellation

Répétition d'une forme dans un plan, de sorte que toutes les régions soient couvertes.

Les carrés, les triangles et les hexagones se tessèlent facilement.

- Trace de vagues

Défaut de surface dont l'aspect est similaire aux sillons d'un disque.

Ces traces se forment lorsqu'il existe une résistance élevée à l'écoulement dans le moule, ce qui entraîne une stagnation temporaire répétée des fronts d'écoulement.

Pour éviter ce défaut, augmentez les températures de moule et de fusion et diminuez le temps d'injection.

- Traces de givre blanches

Les traces de givre blanches apparaissent également sous forme de traces argentées.

Elles peuvent être provoquées par :- L'humidité Des traces de givre apparaissent dans la direction opposée au sens de l'écoulement, en raison d'un taux d'humidité résiduel élevé. Pour éviter ce défaut, séchez la matière correctement.

- L'air De l'air est emprisonné et ne peut pas s'échapper pendant que le moule se remplit. L'air est tiré vers la surface et étiré dans la direction de l'écoulement causant des traces sur la pièce.

- Traces de givre brunes

Des dommages thermiques de la matière pendant le remplissage ou une évacuation de l'air insuffisante au niveau de l'outillage peuvent provoquer des traces de givre brunes ou argentées foncées.

Pour éviter ces traces, modifiez le système d'évacuation d'air ou réduisez la vitesse ou la pression d'injection.

- Traces de givre de couleur

- En général, ceci se produit dans l'écoulement à cause de l'orientation différente des pigments ou d'un mauvais mélange au stade de la plastification.

- Traces de givre de fibre de verre

Des traces de givre rugueuses et mates peuvent être provoquées par un retrait différentiel ou par une solidification prématurée de la matière renforcée de fibre de verre contre la paroi du moule.

Pour y remédier, utilisez de la fibre de verre plus courte, augmentez la température de fusion ou augmentez la température de paroi du moule.

- Trajectoire d'écoulement

- Chemin le long duquel le plastique fondu circule dans l'empreinte.

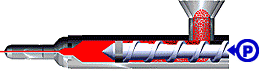

- Trajectoire d'écoulement dominante

Trajectoire d'écoulement de moindre résistance (perte de charge la plus faible) allant de l'emplacement d'injection du polymère au dernier lieu de remplissage.

Généralement, la trajectoire d'écoulement dominante est la trajectoire d'écoulement la plus longue, mais ce n'est pas toujours le cas. Dans la figure suivante, le cône indique l'emplacement d'injection et la marque X désigne le dernier lieu à remplir.

- Trémie

- Conteneur de la machine de moulage dans lequel se trouve le polymère et qui permet son écoulement vers la vis de moulage par injection.

- Tuyau de transfert de chaleur

Tuyau utilisé dans un échangeur de chaleur pour améliorer le transfert sans augmenter pour autant les pertes de pression provoquées par l'écoulement du fluide dans le tuyau.

- Vides

Défauts dans la pièce en plastique provoqués par l'éloignement du plastique du milieu de la pièce lors du refroidissement de la matière fondue.

Les retraits de matière qui se produisent au cours de la phase de refroidissement génèrent des vides. Si la pièce est transparente, un vide constitue un défaut esthétique. Si le vide est important, il constitue un défaut structurel.

Éliminez-les en utilisant la pressurisation requise pour l'empreinte lors de la phase de compactage.

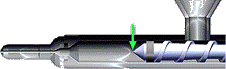

- Vis

Dispositif de la machine de moulage par injection qui pousse le polymère dans le moule.

La vis est l'axe qui pivote dans le fourreau de la machine de moulage pour traiter et préparer la matière à l'injection.

- Viscosité

Mesure de la résistance d'écoulement d'une matière au sein de l'empreinte du moule.

- Viscosité élongationelle

Mesure de la résistance d'un polymère aux forces d'étirement.

Lorsqu'un polymère circule d'une section de grande taille à une coupe plus petite, il est étiré dans le sens de la longueur, ce qui entraîne une perte de charge. L'étendue de cette perte de charge dépend de la viscosité élongationelle du polymère concerné et du degré de restriction.

Une perte de charge due à une élongation se produit souvent lorsqu'une matière circulant dans un système d'alimentation large passe ensuite dans un point d'injection de petite taille.

- Vitesse de la vis

Vitesse à laquelle la vis se déplace pendant la phase d'injection.

- Vitesse d'injection

Vitesse à laquelle le polymère est injecté dans l'empreinte du moule durant la phase d'injection.

Si la vitesse d'injection est trop élevée, des défauts peuvent apparaître dans la pièce en plastique comme une bavure et un délaminage.

- Volume d'injection

Distance entre la position zéro et la position arrière de la vis de la machine de moulage par injection, également appelée course de dosage.

Le volume d'injection mesure la quantité de polymère qu'il est possible d'injecter pour chaque pièce.

- Volume d'injection

Quantité de polymère injectée dans l'empreinte du moule durant la phase de vitesse.