Queste opzioni, una volta impostate, saranno effettive in Simulazione dinamica fino a quando non vengono modificate. È possibile impostare le opzioni subito dopo l'apertura di Simulazione dinamica.

- Nella barra multifunzione, fare clic su scheda Ambienti

gruppo Inizia

gruppo Inizia  Simulazione dinamica per visualizzare i gruppi Simulazione dinamica.

Simulazione dinamica per visualizzare i gruppi Simulazione dinamica.

- Quindi, fare clic su scheda Simulazione dinamica

gruppo Gestione

gruppo Gestione  Impostazioni simulazione

Impostazioni simulazione

- Fare clic su Converti automaticamente i vincoli in giunti standard per attivare il convertitore automatico di Simulazione automatica (Constraint Reduction Engine o CRE).

Per impostazione predefinita questa opzione è attiva.

Quando si fa clic su OK, tramite il CRE i vincoli dell'assieme vengono automaticamente convertiti in giunti standard e i giunti convertiti vengono aggiornati alla successiva apertura del meccanismo.

- Se si desidera ricevere un avvertimento in caso di presenza di un meccanismo ipervincolato, fare clic su Avverti se il meccanismo è ipervincolato.

Per impostazione predefinita, questa opzione è attivata per i nuovi meccanismi mentre non lo è per i meccanismi creati con una versione precedente alla versione 2008. Se l'opzione è attivata e il meccanismo è ipervincolato, viene visualizzato un messaggio dopo aver fatto clic su OK e prima della creazione automatica dei giunti standard.

- Se si desidera ottenere un'indicazione visiva dei componenti inclusi nei diversi gruppi mobili, selezionare la casella di controllo Colore gruppi mobili. Le sostituzioni di colore predefinite vengono assegnate ai componenti inclusi nello stesso gruppo mobile. Questa opzione semplifica l'analisi delle relazioni tra i componenti. Per ripristinare i colori normalmente assegnati ai componenti, deselezionare la casella di controllo nella finestra di dialogo delle impostazioni oppure fare clic con il pulsante destro del mouse sul nodo Gruppi mobili e selezionare Colore gruppi mobili.

- Se si desidera impostare tutte le posizioni iniziali del GDL su 0 senza modificare la posizione effettiva del meccanismo, fare clic su Tutte le posizioni iniziali su 0,0

.

.

Questa opzione è utile per visualizzare tracciati variabili a partire da 0 in Output grafico.

- Fare clic su Reimposta tutto

per reimpostare tutti i sistemi di coordinate sulle posizioni iniziali assegnate durante la costruzione del

sistema di coordinate del giunto .

per reimpostare tutti i sistemi di coordinate sulle posizioni iniziali assegnate durante la costruzione del

sistema di coordinate del giunto .

Questa è l'impostazione di default.

- Fare clic su

Analisi sollecitazione AIP per preparare tutte le informazioni su FEA necessarie per l'analisi.

Questa funzione consente di salvare i dati relativi a FEA nei file delle parti selezionate.

- In alternativa, fare clic su

Simulazione ANSYS per preparare un file contenente tutte le informazioni su FEA necessarie per l'esportazione in ANSYS.

Questa funzione consente di salvare i dati relativi a FEA in un file che può essere letto da ANSYS.

- Nella casella di inserimento testo, specificare il nome del file in cui si desidera salvare le informazioni FEA per l'esportazione su ANSYS.

- In alternativa, fare clic sul pulsante Salva in per specificare un file esistente o per crearne uno nuovo.

In caso di selezione di un file esistente, i dati attualmente presenti nel file verranno sovrascritti.

Nota: Se si utilizza Ansys Workbench versione 10 o 11, è necessario apportare al file un'altra modifica. Aprire il file di testo, individuare la sezione "Stato inerziale". In questa sezione sono presenti due righe che devono essere rimosse. Si tratta della riga con "Fissato" e il codice associato, e della riga successiva con "0" o "1".

- Fare clic su

Altro per visualizzare altre proprietà.

Altro per visualizzare altre proprietà.

- Per visualizzare le informazioni relative al copyright nei file AVI generati, fare clic sull'opzione Visualizza copyright nei filmati AVI e specificare le informazioni relative al copyright nella casella di inserimento testo.

- Fare clic su Inserire velocità angolare in giri/minuto (rpm) per specificare le velocità angolari in giri al minuto.

L'output, tuttavia, viene visualizzato nell'unità di misura definita al momento della selezione del file di assiemi vuoto.

- Per impostare la lunghezza dell'asse Z di un sistema di coordinate di un assieme per i telai 3D nella finestra grafica, immettere il valore percentuale nella casella di modifica della dimensione dell'asse Z.

Per impostazione predefinita, la dimensione dell'asse Z è uguale al 20% della diagonale del riquadro d'ingombro.

- Fare clic su OK o Applica.

Entrambe le opzioni consentono di salvare le impostazioni, ma OK consente anche di chiudere la finestra di dialogo.

Modello micro-meccanismo

Questa opzione è progettata per essere utilizzata con i meccanismi con proprietà di massa ridotta.

In modalità standard, il calcolo non viene completato se la massa o l'inerzia è inferiore a 1e-10 kg oppure a 1e-16 kg.m2. Le equazioni dinamiche vengono quindi risolte grazie ad una procedura di Gauss con precisione impostata su 1e-10 (sotto questo valore, la rotazione è impostata su 0).

Quando la modalità micro-meccanismo è attivata, la massa o l'inerzia deve essere superiore a 1e-20 kg e 1e-32 kg.m2. La precisione di Gauss è impostata su 1e-32.

Per determinare quando attivare questa opzione, controllare le proprietà di massa fornite nel sistema di coordinate del giunto.

- Se esiste un grado di libertà di traslazione, controllare la massa.

- Se esiste un grado di libertà di rotazione lungo l'asse X, controllare l'inerzia principale Ixx lungo l'asse X e non le inerzie trasversali Ixz e Ixy in quanto sono prive di interesse.

|

Esempio 1 |

|

| Per un meccanismo in cui la parte più piccola ha una massa di m = 6,5e-9 kg e le inerzie principali Ixx = 1e-20 kg/m2, Iyy = 1e-20 kg.m2, anche se Izz > limite inerzia = 1e-10 kg.m2: | |

|

|

Precisione assieme

È valida solo con linee chiuse e casi di contatti 2D.

Contatto 2D: consente di definire la distanza massima autorizzata tra i punti di contatto. Il valore di default è 1e-6m = 1μm.

- Questa distanza viene sempre controllata alla fine delle fasi di Runge-Kutta.

- Se la distanza tra questi punti non supera la precisione dell'assieme, le posizioni e le velocità vengono accettate e il calcolo continua con la stima dell'errore di integrazione.

- Se la distanza supera la precisione dell'assieme, le posizioni vengono corrette finché la distanza non supera la precisione dell'assieme. In base alle nuove posizioni, quindi, le velocità vengono corrette e il calcolo continua con la stima dell'errore di integrazione.

Linea chiusa: uguale a Contatto 2D, tuttavia può anche includere vincoli angolari (espressi in radianti) basati sul tipo di giunto.

- La distanza e i vincoli angolari sono controllati alla fine delle fasi di Runge-Kutta.

- Se i vincoli di distanza non superano la precisione dell'assieme e i vincoli angolari non superano la precisione dell'assieme moltiplicata per 1e3 (con la precisione dell'assieme espressa in metri), le posizioni e le velocità vengono accettate e il calcolo continua con la stima dell'errore di integrazione.

- In caso contrario, le posizioni vengono corrette finché i vincoli di distanza non superano la precisione dell'assieme e i vincoli angolari non superano la precisione dell'assieme moltiplicata per 1e3. Le velocità vengono quindi corrette, e il calcolo continua con la stima dell'errore di integrazione.

Modifica della precisione dell'assieme

Il parametro Precisione assieme può essere modificato nelle situazioni seguenti:

- Il meccanismo non può essere assemblato né all'inizio né durante la simulazione. Verificare innanzitutto la fattibilità del meccanismo, ovvero se la posizione richiesta è realistica e può essere raggiunta dal meccanismo. Controllare i movimenti imposti che possono portare a posizioni contraddittorie. Se non viene rilevato alcun problema e la scala del meccanismo è ampia (nell'ordine di 1 m), aumentare la precisione dell'assieme (1e-5m o 1e-4m). Se la scala è ridotta (inferiore a 10 mm), diminuire la precisione dell'assieme (1e-7m o 1e-8m).

- Nel caso in cui il meccanismo sia più piccolo di 1 mm, diminuire la precisione dell'assieme (da 1e-8m a 1e-10m) o utilizzare il Modello micro-meccanismo.

Precisione del risolutore

Le equazioni dinamiche vengono integrate mediante uno schema di integrazione di Runge-Kutta di quinto ordine. Al fine di garantire l'accettazione, l'errore di integrazione e la fase temporale vengono gestiti come indicato si seguito:

- Alla fine di ogni fase di Runge-Kutta, in base alle accelerazioni e alle velocità calcolate, viene stimato l'errore di integrazione.

- Tale errore viene confrontato con il parametro relativo alla precisione del risolutore definito dall'utente.

- Se l'errore di integrazione non supera la precisione del risolutore, la fase viene accettata e l'integrazione continua.

- Se l'errore di integrazione supera la precisione del risolutore, la fase viene rifiutata. Viene quindi calcolata una nuova fase temporale, inferiore a quella attuale, e viene riavviata la simulazione dall'inizio della fase in base al valore della nuova fase temporale.

L'errore di integrazione viene stimato mediante l'utilizzo di alcune proprietà specifiche delle formule di Runge-Kutta. Ciò consente di semplificare il calcolo delle posizioni "p" e delle velocità "v" in quinto ordine (vettori specificati "p5" e "v5" rispettivamente) e quarto ordine (vettori specificati "p4" e "v4"). L'errore di integrazione viene quindi definito in base alle posizioni e alle velocità, come indicato di seguito:

|

Integ_error_position = norm(p5 - p4) Integ_error_velocity = norm(v5 - v4) Laddove norm indica una norma speciale. |

Quando una fase viene accettata, sono presenti le relazioni seguenti (in unità metriche):

|

Integ_error_position = norm(p5 - p4) < Atol + | p5 | . Rtol Integ_error_velocity = norm(v5 - v4) < Atol + | v5 | . Rtol |

Con:

| Atol | Rtol | |

|---|---|---|

|

Grado di libertà di traslazione |

Precisione del risolutore Valore di default = 1e-6 Nessun valore massimo |

Precisione del risolutore Valore di default = 1e-6 Nessun valore massimo |

|

Grado di libertà di rotazione |

Precisione del risolutore 1e3 Valore di default = 1e-3 Valore massimo = 1e-2 |

Precisione del risolutore 1e3 Valore di default = 1e-3 Valore massimo = 1e-2 |

Per illustrare questo processo, considerare gli esempi seguenti:

|

Esempio 1: illustrazione di un errore relativo per Rtol |

|

|

Tipo di giunto: giunto di scorrimento 1 con posizione e velocità |

|

|

p[1] = 4529.289768 m v[1] = 18,45687455 m/s |

|

|

Se la precisione del risolutore è impostata su 1e-6 (valore di default), vengono assicurati risultati a sei cifre: |

|

|

p[1] = 4529,28 m v[1] = 18,4568 m/s |

|

|

Se la precisione del risolutore è impostata su 1e-8, vengono assicurate otto cifre: |

|

|

p[1] = 4529,2897 m v[1] = 18,456874 m/s |

|

|

Esempio 2: illustrazione di un errore relativo per Atol |

|

|

Tipo di giunto: giunto di scorrimento 1 con posizione e velocità |

|

|

p[1] = 0,000024557 m v[1] = 0,005896476 m/s |

|

|

Se la precisione del risolutore è impostata su 1e-6 (valore di default), vengono assicurati risultati a sei cifre dopo la virgola decimale: |

|

|

p[1] = 0,000024 m v[1] = 0,005896 m/s |

|

|

Se la precisione del risolutore è impostata su 1e-8, vengono assicurate otto cifre dopo la virgola decimale: |

|

|

p[1] = 0,00002455 m v[1] = 0,00589647 m/s |

|

| Lo stesso ragionamento è valido per le connessioni a spina, ma con Atol e Rtol che hanno uguale precisione del risolutore moltiplicata per 1e3: | |

|

Esempio 3: illustrazione di un errore relativo per Rtol |

|

|

Tipo di giunto: giunto di scorrimento 2 con posizione e velocità |

|

|

p[2] = 12,53214221 rad v[2] = 21,36589547 rad/s |

|

|

Se la precisione del risolutore è impostata su 1e-6 (valore di default), vengono assicurati risultati a tre cifre: |

|

|

p[2] = 12,5 rad v[2] = 21,3 rad/s |

|

|

Se la precisione del risolutore è impostata su 1e-8, vengono assicurate otto cifre: |

|

|

p[2] = 12,532 rad v[2] = 21,365 rad/s |

|

Il parametro Precisione assieme può essere modificato nei casi seguenti:

- La simulazione viene interrotta con un messaggio di errore e la fase temporale è abbastanza breve da garantire risultati di buona qualità. In caso di piccoli spostamenti, diminuire la precisione del risolutore. In caso di grandi spostamenti, aumentare la precisione del risolutore.

- Quando sono attivati contatti 2D (stato = 1). In caso di forze ridotte, diminuire la precisione del risolutore. In caso di forze rilevanti, aumentare la precisione del risolutore. Ciò non è valido per le forze negli istanti di shock.

- Quando si lavora con meccanismi piccoli (inferiori a 1 mm). In questo caso, diminuire la precisione del risolutore o selezionare l'opzione Modello micro-meccanismo.

Velocità acquisizione

Questo parametro viene utilizzato per simulare l'impatto tra gli oggetti. Consente al risolutore di limitare il numero di piccoli rimbalzi prima di risultati di contatto costanti. Nel modello di shock viene utilizzato il coefficiente di restituzione "e". Il valore viene specificato dall'utente ed è compreso tra 0 e 1. Per le condizioni risultanti, i valori vengono trattati come indicato di seguito:

- Quando e = 0, si ha la massima dissipazione di energia. Nel caso in cui, ad esempio, una semplice palla cade su di un piano da un'altezza iniziale senza alcuna velocità iniziale e sotto effetto della gravità, non vi sarà alcun rimbalzo percepibile e lo stato del contatto sarà = 1.

- Quando e = 1, non esiste alcuna dissipazione di energia. Utilizzando l'esempio della palla, i rimbalzi faranno ritornare la palla nella sua posizione iniziale e lo stato del contatto sarà = 0,5. Il movimento è periodico e continua all'infinito.

- Quando e>0 e e<1, esiste un'energia di dissipazione ad ogni impatto. Utilizzando di nuovo l'esempio della palla, quest'ultima rimbalzerà, tuttavia l'altezza dei rimbalzi diminuirà ad ogni impatto e, una volta raggiunto il limite, la palla resterà sul piano, così che lo stato del contatto è = 1. Per questo set di condizioni, la velocità di acquisizione è operativa.

Il parametro Velocità acquisizione consente al risolutore di limitare il numero dei piccoli rimbalzi che si verificano prima che il contatto venga considerato attivo o costante. Di seguito viene indicato il processo di acquisizione:

- L'impatto viene calcolato con i coefficienti di restituzione impostati sui rispettivi valori iniziali.

- Le velocità relative successive all'impatto, ovvero le velocità di distacco, vengono confrontate con il parametro della velocità di acquisizione di tutti i contatti.

- Se tutte le velocità relative sono superiori alla velocità di acquisizione o nulle, l'impatto viene accettato e il risolutore avanza col tempo utilizzando le nuove velocità come parametri iniziali.

- Se la velocità relativa attiva è inferiore alla velocità di acquisizione e non è nulla, al contatto in uso viene imposto e = 0 per massimizzare la perdita di energia e viene di nuovo calcolato l'impatto. Se l'impatto viene accettato, tutti i coefficienti di restituzione vengono reimpostati sui rispettivi valori iniziali.

Quando è possibile modificare il parametro?

Questo parametro può essere modificato nei casi seguenti:

- Quando si dispone di contatti 2D e la simulazione è lenta. Interrompere la simulazione, tracciare la velocità di acquisizione. Se il parametro varia ad ogni fase temporale (tra 0 - 1 - 2) o è uguale a 1, si verificherà un problema di acquisizione. Nel risolutore viene eseguito un tentativo per stabilizzare lo stato dei contatti, ma si tratta di un'operazione complessa e richiede tempo. In questa situazione, aumentare la velocità di acquisizione.

- Non esiste alcun vantaggio derivante dalla riduzione del valore del parametro.

Velocità regolarizzazione

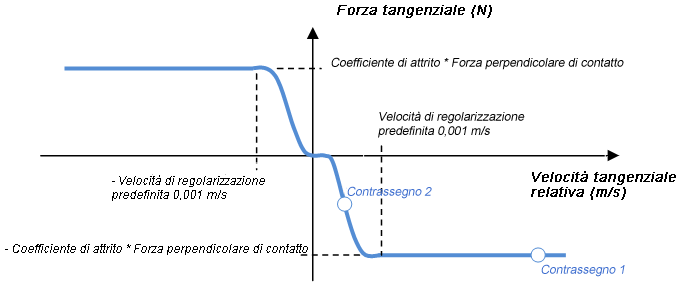

Nei contatti 2D viene utilizzata la legge di attrito di Coulomb su base non lineare reale. Nei giunti e nei contatti 3D, per semplicità e per evitare una condizione iperstatica, viene utilizzata la legge di Coulomb regolarizzata, che può essere illustrata come indicato di seguito:

La regolarizzazione viene azionata dal parametro di regolarizzazione della velocità.

Se si utilizza questo modello, in caso di contatto di bloccaggio (o contatto rotante), e la velocità tangenziale relativa è uguale a zero, la forza tangenziale sarà nulla.

In caso di attrito del giunto in un grado di libertà di rotazione, la forza tangenziale viene sostituita da un momento tangenziale (unità: Nm) e la velocità relativa tangenziale è rappresentata da una velocità di rotazione (unità: rad/s), entrambe vengono calcolate moltiplicando la forza tangenziale e dividendo la velocità di traslazione per il raggio del giunto.

|

Esempio 1 |

|

|

Una connessione a spina con raggio di 10 mm viene guidata con velocità costante di "w" uguale a 10 rad/s. Al giunto viene applicata una forza (Fn) uguale a 20 N, perpendicolare al suo asse di rotazione, e il coefficiente di attrito (mu) è impostato su 0,1. In questo caso, il momento di attrito (Uf) nel giunto può essere calcolato come segue: |

|

|

? = r * w = 0,01 * 10 = 0,1 m/s ? > velocità regolarizzazione = 0,001 m/s => Uf = -mu * r * Fn = -0,1 * 0,01 * 20 = -0,02 Nm Vedere "tag 1" nel grafico di Coulomb regolarizzato. |

|

|

Esempio 2 |

|

|

Utilizzando lo stesso esempio, ma con una velocità (w) di 0,05 rad/s, il momento di attrito (Uf) viene quindi determinato come segue: |

|

|

? = r * w = 0,01 * 0,05 = 0,0005 m/sm ? > velocità regolarizzazione = 0,001 m/s => Uf ≈ -mu * r * Fn/2 = -0,1 * 0,01 * 20/2 = -0,01 Nm Vedere "tag 2" nel grafico di Coulomb regolarizzato. |

|

Il parametro Velocità regolarizzazione può essere modificato nelle situazioni seguenti:

- La simulazione è lenta e si hanno piccole oscillazioni su un giunto con attrito o su un giunto a contatto 3D. L'attrito nel giunto o nel contatto 3D crea una rigidità notevole nel modello per cui nel risolutore viene ridotta la fase temporale in modo da mantenere affidabile la precisione. È necessario ridurre la rigidità => aumentare il parametro della velocità di regolarizzazione in base ad un fattore di 5 (5e-3 m/s). Se il modello è ancora lento, è possibile continuare ad aumentare il parametro utilizzando valori relativi al modello (più bassi rispetto alle velocità nel modello).

- Non aumentare la velocità di regolarizzazione in modo significativo, altrimenti verrà utilizzata solo tra questi valori. La forza di attrito non raggiungerà mai il suo valore massimo. In questo modo l'effetto attrito viene limitato in modo artificiale.

Convalida numerica

Prima di analizzare i risultati della simulazione, è importante controllare che la simulazione sia numericamente valida, il che significa che non è sensibile ai parametri numerici. Per eseguire la fase di convalida numerica, attenersi alla procedura seguente:

- Eseguire una simulazione con un set di parametri numerici (precisione di risolutore e assieme, velocità di acquisizione, velocità di regolarizzazione e fase temporale), e quindi salvarla.

- Dividere ogni parametro per 10, quindi eseguire la simulazione e salvarla.

- Tracciare tutti i risultati nello stesso grafico. Se tutti i risultati sono prossimi gli uni agli altri, la simulazione non sarà sensibile ai parametri numerici. In caso contrario, esiste un problema di sensibilità.

- Se la simulazione non è sensibile, i risultati possono essere analizzati.

- Se la simulazione è sensibile ai parametri numerici, mediante le curve dei risultati, determinare i parametri numerici che causano la sensibilità. Dividere il parametro per 10 e acquisire il valore risultante come valore nominale del parametro numerico. Ricominciare la convalida dall'inizio. Per risparmiare tempo, è possibile convalidare la non sensibilità di un singolo parametro.