충격을 주는 근원의 진동수가 체인의 고유 진동수 중 하나에 가까울 경우 롤러 체인이 눈에 띄게 진동할 수 있습니다. 특정 조건 하에서 진동이 너무 심해서 체인이나 연동 기계를 손상 또는 파괴시킬 수 있습니다. 충격의 주요 원인은 큰 주기적인 하중, 활줄 작업 및 롤러 톱니 영향입니다.

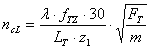

고유 체인 진동수는 더 잘 이해할 수 있도록 연동 스프로킷 속도로 계산 및 변환됩니다. 이러한 속도를 임계 속도라고 합니다. 연동 스프로킷 속도가 임계 속도 중 하나에 가까울 경우 진동이 발생할 수 있습니다. 연동 스프로킷 속도의 임계 간격은 다음과 같이 결정됩니다.

![]()

여기에서

|

n C |

연동 스프로킷의 임계 속도 [rpm] |

|

|

n |

연동 스프로킷의 실제 속도 [rpm] |

|

|

Δ n |

임계 속도 한계 [-] |

측면 진동

측면 진동에서 체인은 잡아 당긴 줄과 같이 체인 축을 중심으로 위아래로 진동합니다(수평 연동). 가장 보기 쉽고 일반적인 진동 유형입니다. 측면 진동의 고유 진동수는 낮습니다. 폴리곤 효과 및 주기적인 큰 하중으로 인한 충격은 공진에서 충분히 손상을 주는 진동을 일으킬 수 있습니다. 측면 진동은 체인 연동에서 모든 스팬에 대해 계산되며 현재 연동 스프로킷 속도와 비교됩니다.

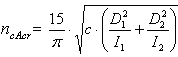

체인 연동의 각 스팬에서 측면 진동에 대한 임계 연동 스프로킷 속도는 다음 방정식에 따라 제공됩니다.

여기에서

|

n cL |

측면 진동의 고유 진동수에서 임계 연동 스프로킷 속도 [rpm] |

|

| λ |

정수는 진동 파형 [-]을 나타냅니다. |

|

|

L T |

체인 스팬 길이 [m] |

|

|

F T |

체인 스팬에서의 인장 [N] |

|

|

f TZ |

톱니 계수[-](z 1 < 18인 경우 f TZ = 1.2, 그렇지 않은 경우 f TZ = 1.1) |

|

|

z 1 |

연동 스프로킷 톱니 수 [-] |

|

|

m |

특정 체인 질량 [kg/m] |

물결형 진동

물결형 진동에서 체인은 끝에서 충격을 받은, 탄력 있는 막대와 같이 축 방향으로 진동합니다. 일반적으로 물결형 진동은 볼 수 없습니다. 물결형 진동은 체인 인장을 상당히 증가시키고 초기 체인 실패를 일으킬 수 있습니다. 톱니 접촉 진동수가 체인 고유 진동수의 두 번째 파형과 일치할 경우 손상을 주는 물결형 진동이 발생할 수도 있습니다.

체인 연동의 각 스팬에서 물결형 진동에 대한 임계 연동 스프로킷 속도는 다음 방정식에 따라 제공됩니다.

여기에서

|

n cW |

물결형 진동의 고유 진동수에서 임계 연동 스프로킷 속도 [rpm] |

|

| λ |

정수는 진동 파형 [-]을 나타냅니다. |

|

|

L T |

체인 스팬 길이 [m] |

|

|

z 1 |

연동 스프로킷 톱니 수 [-] |

|

|

c |

체인 강성 [N/m] |

|

|

m |

특정 체인 질량 [kg/m] |

|

축형 또는 스프링형 진동

축형 진동에서 체인은 축차 간에 연결된 스프링과 같이 작동합니다. 이 진동 유형은 잘 볼 수 없지만 공진에서는 소음이 증가하므로 확인할 수 있습니다. 주기적인 큰 하중으로 인한 충격은 공진에서 충분히 손상을 주는 진동을 일으킬 수 있습니다.

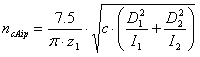

폴리곤 효과로 인한 임계 연동 스프로킷 속도

원주 런아웃으로 인한 임계 연동 스프로킷 속도

체인 링크 피치의 부정확성으로 인한 임계 연동 스프로킷 속도

여기에서

|

n cAca |

폴리곤 효과로 인한 임계 연동 스프로킷 속도 [rpm] |

|

|

n cAcr |

원주 런아웃으로 인한 임계 연동 스프로킷 속도 [rpm] |

|

|

n cAip |

체인 링크 피치의 부정확성으로 인한 임계 연동 스프로킷 속도 [rpm] |

|

|

z 1 |

연동 스프로킷 톱니 수 [-] |

|

|

c |

체인 강성 [N/m] |

|

|

D 1 |

입력 스프로킷의 피치 지름 [-] |

|

|

D 2 |

출력 스프로킷의 피치 지름 [-] |

|

|

I 1 |

입력 스프로킷과 관련된 회전 관성 모멘트 [kg m 2 ] |

|

|

I 2 |

입력 스프로킷과 관련된 회전 관성 모멘트 [kg m 2 ] |