- "Холодная порция"

Холодный полимер, который может образоваться в сопле между циклами впрыскивания.

"Холодная порция" может блокировать шейку питателя, если она не учтена в проекте питателя. Для того чтобы "холодная порция" не блокировала шейки питателя, к литниковой системе можно добавить поднутрение.

- Абсолютная максимальная температура расплава

Отображение самой высокой температуры, рекомендуемой производителем для параметров расплава материала.

Для обработки при абсолютной максимальной температуре расплава могут потребоваться специальные меры предосторожности и сокращение времени пребывания. Дополнительные рекомендации по температурам обработки см. в спецификациях по обработке производителя полимера.

- Аморфные полимеры

Семейство полимеров, отличающихся запутанными, слабо связанными полимерными цепями.

Аморфность указывает на отсутствие предпочтительной ориентации молекул относительно друг друга без использования внешней силы.

Аморфные полимеры находятся в переохлажденном жидком состоянии и обычно дают усадку меньше, чем полукристаллические полимеры. Эти материалы не дают дифракционного шаблона, поскольку не имеют кристаллической природы.

- Анизотропная усадка

Усадка, которая имеет различную величину в разных направлениях.

Анизотропная усадка возникает в материалах с наполнителем из-за ограничения усадки в направлении вдоль волокон, которое обычно совпадает с направлением потока. Такой тип усадки также возникает в материалах без наполнителя, если у молекул было недостаточно времени на релаксацию после вязкого удлинения из-за сдвиговых напряжений в потоке.

- Базовая точка

- Точка, определяющая положение узла подъемника в направлении X или Y.

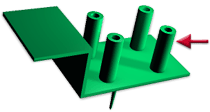

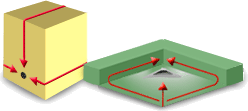

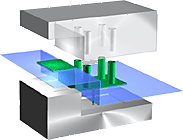

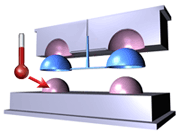

- Барботер

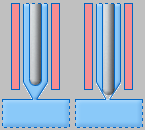

Компонент охлаждающей системы, включающий центральный циркулирующий канал, который может быть введен в пресс-форму для направления потока хладагента.

Барботер позволяет хладагенту достичь труднодоступных областей для более эффективного охлаждения. Хладагент течет по центральному каналу, вытекает наружу и обтекает внешнюю сторону канала до точки выхода.

Перегородки и барботеры усиливают завихрение потока вследствие включения дополнительных изгибов в систему охлаждения. Усиленное завихрение повышает передачу тепла. Геометрическая форма барботера позволяет охлаждать труднодоступные области.

- Белые полоски

Также могут быть серебряного цвета.

Причины появления белых полосок:- Влажность. Из-за высокого процента остаточной влажности в направлении, противоположном направлению потока, появляются полосы. Данный дефект можно устранить при правильной сушке материала.

- Воздух. В ходе заполнения пресс-формы воздух образует пузырьки и не может выйти наружу. Воздух тянется к поверхности и вытягивается по направлению потока, вызывая появление полосок.

- Бобышка

Выступающая часть отливаемой детали.

Бобышка часто содержит отверстие для установки механического крепежа, например винтов.

- Боковой пуансон

Часть пресс-формы, заполняющая вырез в ходе фазы впрыска.

Вырезы — это зоны законченной пластмассовой детали, препятствующие выталкиванию детали из пресс-формы. Типичный вырез — это впадина или отверстие, расположенная не по направлению плоскости разъема. По окончании фазы охлаждения цикла впрыска боковой пуансон втягивается, позволяя вытолкнуть деталь.

- Веерная шейка питателя

Широкая краевая шейка питателя с переменной толщиной, обеспечивающая быстрое заполнение крупных деталей или тонких секций формы через большую область входа.

Веерная шейка питателя используется для создания однородного фронта потока внутри широких деталей, когда значительное внимание уделяется отсутствию короблений и стабильности размеров.

- Вентиляция

Незначительное изменение пресс-формы, необходимое для выпуска попавшего воздуха.

При попадании воздуха в матрицу возможно потемнение или "дизелирование" детали.

- Вес впрыска

Вес пластмассы, доставленный за одно полное заполнение пресс-формы, включая отливаемые детали, литник, питатели и облой.

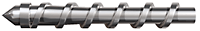

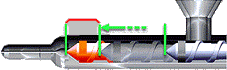

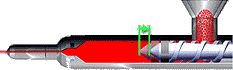

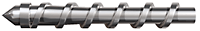

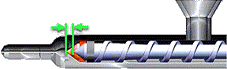

- Винт

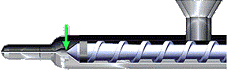

Деталь литьевой машины, которая вталкивает полимер в пресс-форму.

Шнек — это вал, который вращается внутри цилиндра литьевой машины, обрабатывает и подготавливает материал для впрыска.

- Воздушный сепаратор

Пузырь воздуха или газа, захваченный фронтами сходящихся потоков или запертый напротив стенки матрицы, вызывает дефект поверхности пластмассовой детали.

Воздухоуловителей можно избежать путем изменения расположения шейки питателя или толщины детали. Расположите выпускные отверстия рядом с воздушным сепаратором.

- Впрыск в воздух

Впрыск расплавленного полимера в воздух, а не в пресс-форму. Используется в качестве теста для проверки функционирования оборудования.

Цилиндр отводится назад от литниковой втулки, а плунжер впрыска перемещается вперед, выталкивая расплавленную пластмассу из сопла. Если расплав на выходе из сопла попадает в металлическую емкость, то для измерения температуры расплава можно использовать пирометр. Это один из наиболее точных способов измерения температуры расплава.

- Время впрыска

Время, необходимое для заполнения матрицы пресс-формы материалом.

- Время выталкивания

Момент открытия пресс-формы для выталкивания детали.

Время выталкивания, равное 42 секундам, означает, что с момента закрытия пресс-формы для впрыска до момента ее открытия для выталкивания прошло 42 секунды.

- Время наполнения

Отрезок времени в цикле впрыска, когда скорость шнека литьевой машины используется для заполнения пресс-формы.

Время наполнения начинается при запуске цикла впрыска и заканчивается в момент переключения скорости/давления.

- Время открытия пресс-формы

Период времени, в течение которого пресс-форма остается открытой

Время открытия пресс-формы начинается при открытии пресс-формы для выталкивания пластмассовой детали. Оно заканчивается при закрытии пресс-формы, чтобы шнек начал передвижение вперед для впрыска.

- Время охлаждения

Время, необходимое для охлаждения детали до температуры, позволяющей извлечь ее из пресс-формы.

Чистое время охлаждения начинается в конце фазы выдержки. Общее время охлаждения начинается в конце фазы скорости и включает фазу уплотнения, фазу выдержки и чистое время охлаждения.

- Время уплотнения

Отрезок времени в цикле впрыска, который начинается при полном заполнении пресс-формы и заканчивается после сброса давления уплотнения.

- Время цикла

Время от выталкивания одной детали до выталкивания другой детали.

Время цикла включает:- Время наполнения

- Время уплотнения

- Время охлаждения

- Время открытия пресс-формы

- Вставка

Компонент, размещаемый в пресс-форме до начала впрыска. Он закрепляется в пластмассовой детали и частично или полностью окружается впрыснутой пластмассой.

Вставки могут иметь резьбу, проводить электричество или состоять из пластмассы другого типа.

- Выдержка

Пауза в цикле закрытия пресс-формы операции прессования, чтобы позволить газу истечь из литейного материала.

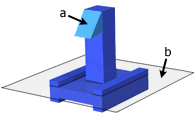

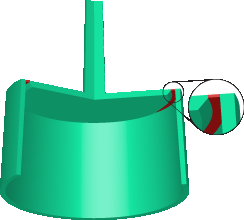

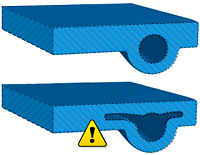

- Вырез

Ущемляемая часть модели, которая не может быть извлечена из пресс-формы.

Для отделения от формы эти части требуют сдвига, обычно направленного перпендикулярно сегментам пуансона и матрицы. На следующей иллюстрации область, помеченная символом "a", является вырезом, а область "b" — плоскостью разъема.

- Высокая подушка

Имеет место, когда подушка слишком большая, а материал находится в цилиндре слишком долго.

Высокая подушка может вызвать деградацию материала и возникновение ряда дефектов.

- Выталкивание

- Удаление отливок из пресс-формы механическим путем или с помощью сжатого воздуха.

- Выталкивающие стержни

- Стержни, расположенные на пресс-форме и используемые для выталкивания детали из разомкнутой пресс-формы.

- Вязкость

Мера сопротивляемости течению материала в матрице формы.

- Гидравлическое давление

Давление, оказываемое на плунжер впрыска в течение фазы впрыска.

Установка гидравлического давления — это один из способов определения фазы скорости для цикла литья. Гидравлическое давление - это давление в основной линии питания от насоса, обычно измеряемое посредством контрольно-измерительного прибора в гидравлической линии. Существует прямая зависимость между давлением впрыска и гидравлическим давлением, которая называется соотношением интенсивности машины.

- Глубина кармана

Расстояние между рабочей поверхностью XY сборки пресс-формы и нижней гранью компоновки.

- Градиент давления

Падение давления на единицу длины вдоль пути потока.

Падение давления от одной точки до другой представляет собой силу, которая заставляет расплавленный полимер протекать через систему подачи. Полимер всегда перемещается из области высокого давления в область низкого аналогично тому, как вода течет сверху вниз.

Предпочтительно заполнять форму так, чтобы градиент давления был равномерным по всей форме. Неравномерные градиенты давления часто указывают на проблему, например на задержку потока, переуплотнение, которое приводит образованию облоя, или недостаточное уплотнение, которое приводит к избыточной усадке.

- Давление в сопле

Давление, оказываемое на полимер у сопла.

Установка давления в сопле — это один из способов задания давления впрыска полимера.

- Давление впрыска

Давление, оказываемое на пластмассу плунжером во время фазы впрыска и заставляющее материал течь.

Давление впрыска можно приблизительно оценить с помощью датчика, расположенного в сопле. Существует прямая зависимость между давлением впрыска и гидравлическим давлением, которая называется соотношением интенсивности машины.

- Давление-Объем-Температура (ДОТ)

Данные, определяющие удельный объем (1/плотность) материала в зависимости от температуры и давления.

ДОТ описывает отношение температура/давление для полимеров во всем диапазоне условий переработки.

- Датчик

Механическое или электрическое устройство, которое используется для измерения значения. Оно передает измерения на записывающее устройство или на устройство, способное сравнивать измерения с заданным значением.

- Двойное лучепреломление

Оптическое свойство прозрачных материалов, у которых показатель преломления в материале зависит от направления поляризации света.

Двойное лучепреломление является свойством материала и напряжений, испытываемых деталью. Двойное лучепреломление может вызывать оптические дефекты, например неравномерную поляризацию и двойные изображения.

- Декомпрессия

Движение шнека от сопла без вращения. Используется для предотвращения течи.

Декомпрессия может быть использована с материалами низкой вязкости, такими как PA-66, когда у сопла нет клапана, предотвращающего течь.

- Деформация сдвига

Соотношение деформированного состояния по сравнению с исходным, когда полимер деформируется под приложенной нагрузкой.

- Диагностика разделения

Функция, которая проверяет, закончена ли поверхность разъема, и проверяет поверхности пуансона или матрицы.

- Дисковая или мембранная шейка питателя

Используется для литья цилиндрических или круглых деталей, имеющих открытый внутренний диаметр.

Дисковая или мембранная шейка питателя используется, если соосность является важным требованием к форме, а наличие линии сварки нежелательно.

- Допустимое окно литья

Набор настроек обработки, которые определяют форму, не выходящую за рамки окна.

Процесс литья допустим для настроек обработки внутри границ окна; за пределами границ окна процесс литья недопустим.

- Заготовка

Программное определение для задания контура пуансона и матрицы.

- Задержка

Замедление фронта потока вследствие протекания материала через менее доступные области матрицы пресс-формы

В детали с несколькими путями поток может замедлиться или задержаться в тонкостенных областях. Это способствует охлаждению расплава и в некоторых случаях застыванию до завершения заполнения, что вызывает недостаточный впрыск. Задержка потока наиболее вероятна в деталях, содержащих тонкие диафрагмы, ребра и петли.

- Заднее положение шнека

- Положение, в которое отводится шнек перед началом следующего цикла.

- Зазор между матрицей и пуансоном

Зазор между фиксированной и съемной частями пресс-формы.

- Запорный клапан

Компонент горячей литниковой системы.

Литники из горячего питателя проходят через плиту матрицы к деталям. Каждый литник имеет стержень, который может перемещаться вперед, перекрывая поток, идущий через литник. Открывание литника производится сразу после того, как фронт расплава дойдет до этого места. На шейку питателя передается падение холодного давления через горячую литниковую систему. Это приводит к снижению давления заполнения и сокращению количества линий сварки в пластмассовой детали.

- Застывание шейки питателя

Момент во время фазы уплотнения, когда полимер застывает в шейке питателя и больше не поступает в матрицу пресс-формы.

- Изгибание

Преобразование энергии плоской мембраны в энергию изгиба, которое обычно включает значительную деформацию детали.

Изгибание является основной причиной разрушения тонких плоских структур при значительных плоских нагрузках.

- Изотропный материал

Материал, свойства которого одинаковы во всех направлениях.

В изотропных материалах отсутствуют пространственные эффекты ориентации или кристалличности.

- Имя семейства

Имя семейства материалов, например поликарбонаты.

Каждый материал входит в семейство материалов. Укороченной версией имени семейства является аббревиатура семейства. Например, ПК является аббревиатурой семейства поликарбонатов.

Некоторые семейства содержат вложенные семейства, и для каждого из них существует аббревиатура. Например, TPE, TPO, TPU и TPR являются аббревиатурами семейств, входящих в семейство "Термоэластопласты".

- Индекс искривления проводов

Значение, соответствующее силе, создаваемой потоком пластмассы, проходящей рядом с проводами микросхемы. Также называется индексом искривления.

Индекс искривления проводов - это сумма скоростей вязкости в каждой точке сетки модели. При этом результат усредняется по количеству точек сетки.

Если индекс искривления проводов в областях модели, содержащих провода, высокий, это указывает на возможное место обрыва провода.

Поскольку вязкость зависит от температуры, скорости сдвига и скорости отверждения, индекс искривления проводов может быть снижен путем изменения этих переменных.

- Канавка записи

Дефект поверхности, внешне схожий с канавками на граммофонной пластинке.

Канавки записи образуются при возникновении в пресс-форме высокого сопротивления потоку, которое приводит к повторяющейся временной остановке фронтов потоков.

Для предотвращения этого дефекта следует повысить температуру пресс-формы и расплава при одновременном уменьшении времени впрыска.

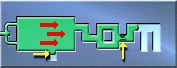

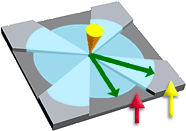

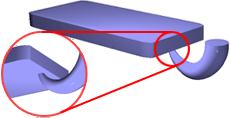

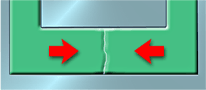

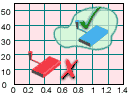

- Каналы и направляющие потока

Поверхности определенной толщины, предназначенные для направления фронта потока путем пропускания (каналы) или отклонения (направляющие).

Каналы потока являются наиболее толстыми деталями в матрице (показаны на рисунке ниже желтой стрелкой), пропускающими поток. Направляющие являются наиболее тонкими деталями в матрице (показаны красной стрелкой), они сужают поток и замедляют его.

- Кольцевая шейка питателя

Тип шейки питателя, используемой в сочетании с запорными клапанами горячей литниковой системы.

Уменьшенная поверхность контакта кольцевой шейки питателя делает менее заметной точку впрыска, что улучшает представление детали.

- Кольцевой питатель

Питатель с нагреваемым центральным элементом или клапаном либо обогреваемой внешней поверхностью центрального клапана.

Кольцевые питатели используются в горячих магистралях, а чаще всего в горячих выпусках или запорных клапанах.

- Контроллер замкнутого контура

Система, реагирующая на показатели датчиков, которые измеряют контролируемое значение. Это значение автоматически корректируется таким образом, чтобы пластмассовая деталь оставалась в пределах установленных допусков.

Например, с помощью контроллера можно управлять давлением в матрице. Для этого вставьте датчик в матрицу и используйте измерения для коррекции давления на пластмассу в литьевом цилиндре.

- Контроллер открытого контура

Тип контроллера, не имеющего контура обратной связи и не реагирующего на измерения контролируемого значения.

- Контрольные точки

Контрольные точки скорости плунжера и профилей давления.

Для профиля скорости плунжера это дискретная скорость впрыска и координата времени/вытеснения. Для профиля давления это дискретное давление впрыска и координата времени/вытеснения.

- Контур

Группа связанных кривых, образующих замкнутую границу поверхности.

- Контур разъема

Контур, по которому разделяются пуансон и матрица.

Обычно контур разъема находится на максимальной проецируемой поверхности вдоль направления извлечения.

- Конус впрыска

Математическая точка, при которой начинается анализ заполнения.

Конус впрыска помещается на поверхности модели, в месте впрыска. При моделировании шеек питателя и питателей учитывается влияние скорости сдвига при проходе через шейку питателя.

- Конусная дугообразная шейка питателя

Шейка питателя, используемая в том случае, если важны представление и искажения верхней грани детали. Также называется банановидной, витой, рогообразной, крюковидной, с нижним крюком, ступенчатой, изогнуто-туннельной и кешью.

Конусная дугообразная шейка питателя проходит вниз от плоскости разъема и выходит с нижней стороны детали.

- Конусная шейка питателя

Питатель круглого сечения с диаметром, уменьшающимся по длине питателя.

Конусные питатели чаще всего используются в питателях для установок с тремя плитами.

- Конусная шейка питателя

Стандартный тип шейки питателя для установок с двумя плитами; также называется субшейкой питателя, субмариной или туннельным литником.

Конусная шейка питателя сужается от питателя к детали.

- Конусный литник

Конусный литник обычно используется в установках с холодным питателем.

Конусный литник используется для входа в каналы потока установки.

- Коробление

- Коробление представляет собой дефект детали, вызываемый неравномерным изменением внутренних напряжений.

- Коэффициент вязкости

Вязкость материала при скорости сдвига 1000 1/с и определенной температуре.

Например, VI(240)125 означает, что материал имеет вязкость 125 Па*с при скорости сдвига 1/с и температуре 240 °C.

Коэффициент вязкости используется для сравнения вязкости одного материала с другим.

- Коэффициент Пуассона

Коэффициент (ν12), относящийся к материалу, испытывающему напряжение растяжения.

Определяется как отношение бокового или поперечного напряжения усадки (во втором основном направлении) к продольному напряжению (в первом основном направлении).

- Краевая шейка питателя

Шейка питателя, расположенная на линии разъема пресс-формы.

Краевая шейка питателя обычно заполняет деталь сбоку, сверху или снизу.

- Кристаллизация

Достигнутый уровень кристалличности, определяемый скоростью охлаждения. Уровень кристалличности является функцией температуры и времени.

Высокая скорость охлаждения подразумевает низкий уровень кристаллического содержимого и наоборот. Уровень кристалличности влияет на уровень усадки. Чем выше кристалличность, тем больше усадка.

Толстые области деталей, изготавливаемых впрыском под давлением, обычно остывают медленнее по сравнению с более тонкими сегментами, поэтому более толстые области имеют более высокое содержание кристаллов и более высокую усадку.

При охлаждении некоторые полимеры образуют упорядоченные молекулярные структуры, называемые кристаллоидами.

- Кристаллическая морфология

Форма и размер кристаллоидов, образующихся в результате определенной конструкции формы, геометрии детали и условий переработки.

Форма и размер кристаллоидов могут оказать значительное влияние на свойства материала в форме.

- Кристаллические полимеры

Семейство полимеров, характеризующихся способностью молекул образовывать при застывании упорядоченные структуры.

Поскольку молекулы в упорядоченном состоянии способны к плотной упаковке, кристаллические полимеры обычно имеют более высокую плотность, чем аморфные. Ни один полимер не может достигать 100%-ной кристалличности. Некоторые молекулы остаются в неупорядоченном состоянии и формируют аморфную часть материала.

Кристаллические полимеры дают дифракционные шаблоны, которые можно использовать для определения степени кристалличности (по интенсивности) и определения полимера (по шаблону).

- Кристалличность

Доля молекул полимера, достигающих упорядоченного состояния при затвердевании, по сравнению с частью молекул, остающихся в неупорядоченном состоянии.

Аморфные полимеры имеют кристалличность 0%, но ни один кристаллический полимер не достигает кристалличности 100%.

- Круглый литник

Литник круглого сечения без сужения.

Круглые литники обычно используются в качестве входных для системы горячих магистралей.

- Круглый питатель

Наиболее часто используемое сечение с наилучшим соотношением объем/площадь.

При вырезании круглых питателей следует соблюдать осторожность, чтобы гарантировать совпадение с линией разъема пресс-формы.

- Ламинарный поток

Имеет место, если жидкость (например, вода) движется медленно, так что частицы жидкости движутся прямо, параллельно каналу или стенкам.

Ламинарный поток определяется как поток с числом Рейнольдса менее ~2300. Значение числа Рейнольдса более 2300 указывает на турбулентный поток.

- Линия оплавления

-

Ослабление или видимый дефект, создаваемый, когда два или более потока встречаются и сливаются при заполнении детали.

Причиной образования линии оплавления могут быть отверстия или вставки в детали, несколько шеек питателя либо разная толщина стенки при возможном возникновении задержки потока или эффекта быстрого заполнения ("racetracking").

Как правило, линия оплавления формируется параллельными потоками. Линии сварки формируются потоками, встречающимися под большим углом, часто навстречу друг другу.

Примечание

Если сетка слишком крупная, при запуске команды "Линии сварки и оплавления" на панели"Задачи исследования"

не всегда отображаются линии оплавления.Линии оплавления обычно крепче, чем линии сварки. На качество линии сварки влияют тип материала, тип и количество наполнителей, давление и температура на линии сварки.

- Линия сварки

Хрупкость или видимый недостаток, который образуется, когда в ходе заполнения сталкиваются два или несколько путей потока.

Причиной образования линий сварки могут быть отверстия или вставки в детали, несколько шеек питателя либо разная толщина стенки при возможном возникновении задержки. Если разные фронты потока остыли до пересечения друг с другом, возможно их неправильное объединение, ведущее к появлению недостатков в отливаемой детали. Также может произойти изменение линии, выемки и/или цвета.

Качество линии сварки зависит от типа материала, типа и количества наполнителей, а также давления и температуры на линии сварки.

Можно передвинуть линии сварки в зоны, где прочность не имеет решающего значения, а представление не так важен. Линии сварки можно передвинуть, изменив:- Положение и размеры шейки питателя.

- Толщина стенки

Прим.: Если сетка модели слишком крупная, при запуске команды "Линии сварки" на панели "Задачи исследования" отображаются не все линии сварки.

- Литник

- Основной канал подачи, через который полимер попадает из сопла литьевой машины в литниковую систему или непосредственно в деталь.

- Лучевая поверхность разделения

Способ создания поверхностей разделения.

Сначала выбирается ребро, затем устанавливается направление в начальной и конечной точках ребра. Чтобы улучшить качество поверхности, можно добавить к выбранному ребру точку и установить в ней направление.

- Матрица

- Область или пространство внутри пресс-формы, в которое впрыскивается пластмасса для формования пластиковой детали.

- Место впрыска

Место, где расплавленная пластмасса подается в матрицу пресс-формы.

Различные места впрыска могут оказывать различное влияние на представление и качество пластмассовых деталей.

- Модель вязкости

Уравнения с переменными, которые оказывают влияние на вязкость.

Вязкость полимеров зависит от температуры, давления и скорости сдвига. Для описания вязкости могут использоваться несколько существующих математических моделей.

- Модель сжимаемости

Описывает зависимости между давлением, температурой и объемом (ДОТ) пластмасс.

Нагреваемые пластмассы могут сжиматься, причем сжимаемость материала оказывает влияние на объем пластмассы, требуемый для получения готовой пластмассовой детали. В этом программном обеспечении используется модифицированная модель сжимаемости Тейта для двух областей (2-Domain Modified Tait PVT) с 13 коэффициентами.

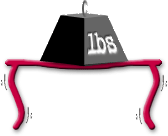

- Момент изгиба

- Усилие или нагрузка, прилагаемые к предмету, которые вызывают изгиб этого предмета вокруг его оси.

- Нагрев при сдвиге

Образование тепла в результате напряжения сдвига в потоке; также называется нагревом при трении.

Трение между смежными слоями, движущимися с разной скоростью, вызывает нагрев при сдвиге. Слои расплава рядом со стенкой приобретают более высокую температуру, чем пуансон. Этот эффект можно с успехом использовать при конструировании тонких стенок деталей, когда существует риск преждевременного застывания.

- Накопитель

- Контейнер литьевой машины, содержащий полимер и подающий его к шнеку литьевой машины.

- Наполнитель

Материал, который добавляется к полимеру при литье под давлением.

Добавление наполнителя к полимеру может повышать прочность полимера и помогает обеспечить производство высококачественных деталей.

- Направление извлечения

Направление, вдоль которого перемещается узел подъемника.

Если выбрана плоская поверхность или плоскость, выбранная поверхность будет устанавливаться заподлицо с плоскостью YZ сборки подъемника.

Если в качестве направления извлечения выбрано ребро, положительным направлением будет считаться направление из начальной точки этого ребра к конечной. Конечной точкой будет точка рядом с курсором. Вертикальная рабочая поверхность создается путем выбора ребра в конечной точке. Эта вертикальная рабочая поверхность будет устанавливаться заподлицо с плоскостью YZ сборки подъемника.

- Направление открытия пресс-формы

Направление перемещения подвижной части пресс-формы.

Пластмассовые детали выталкиваются в направлении открытия пресс-формы. Конструкция пресс-формы для привязки компонентов требует единообразной системы координат. Направлением открытия пресс-формы является положительное направление оси Z.

- Напряжение сдвига

Напряжение, вызываемое трением между движущейся пластмассой и пресс-формой и между слоями пластмассы, движущимся с различной скоростью.

Высокое напряжение сдвига может привести к разложению или поломке пластмассы из-за трещин, возникающих вследствие напряжения.

- Начало заполнения

Время, при котором начинает течь расплавленный полимер.

Начало заполнения происходит после того, как шнек начинает перемещение, и соответствует началу повышения давления в литьевом отверстии.

- Начало координат размещения

Опорная точка или грань, параллельная рабочей грани XY сборки пресс-формы. Определяет относительные позиционные связи.

Выбранная точка или ребро будет иметь ту же высоту, что и рабочая плоскость XY в пресс-форме по координате Z основного узла.

- Недостаточный впрыск

- Неполное заполнение матрицы пресс-формы, которое приводит к созданию незавершенной детали.

- Неравномерный глянец

Тусклые фрагменты на глянцевой или блестящей поверхности отливки.

Неоднородность глянцевой поверхности детали вызывается различным поведением потока пластмассы у стенок пресс-формы. Это происходит вследствие различных условий охлаждения и усадки. Образование тусклых фрагментов поверхности можно предотвратить путем сушки материала, уменьшения скорости впрыска или увеличения противодавления.

- Несбалансированный поток

- Тип потока, который имеет место, когда расплавленный полимер полностью заполняет некоторые пути потока в пресс-форме до заполнения всех путей.

- Нижний поток

Возникает, когда два фронта потока разных направлений пересекаются и задерживаются на время, достаточное для образования застывшего слоя. Затем полимер одного из потоков изменяет направление на противоположное и течет между внешними застывшими слоями.

Когда поток изменяет направление на противоположное, застывший слой частично расплавляется из-за нагрева в результате сдвига. Такое изменение направления ухудшает качество детали как с точки зрения представления поверхности, так и качества структуры.

Для предотвращения появления нижнего потока, следует сбалансировать все потоки так, чтобы их фронты пересекались по окончанию заполнения.

- Номинальная толщина детали

Планируемая толщина стенки детали в целом.

Это значение обычно определяется как толщина стенки по всей детали. В идеальном случае перепад номинальной толщины не должен составлять более 10% по всей детали. Некоторые участки проекта, например бобышки или шарниры, могут быть больше или меньше номинальной толщины, однако это частные случаи.

- Нормализованная толщина

Измерение толщины детали.

Нормализованная толщина находится в диапазоне от -1 до 1. В этом диапазоне 0 - это центр детали, а 1 и -1 - плоскости сопряжения пластмассы и металла или стенок пресс-формы.

- Нормаль разъема пластиковой детали

Обычное направление поверхности разъема.

Поскольку пластмассовые детали строятся случайным образом, направление пластмассовых деталей также случайное. При проектировании пресс-формы необходимо сделать так, чтобы направление пластмассовых деталей совпадало с направлением открывания пресс-формы.

- Нулевое положение шнека

Самое удаленное переднее положение шнека.

Нулевое положение шнека там, где его конец соприкасается с цилиндром или упирается в выключатели машины.

- Область

Площадь или набор смежных или соединяющихся объектов, которые могут включать как плоские, так и неровные поверхности.

Пограничные линии области могут быть изогнутыми или прямыми. Эти линии должны быть связаны, но не должны пересекаться.

- Облой

Дефект, характеризуемый избыточным полимерным материалом, вытекшим из стыка пресс-формы.

Наиболее частыми причинами возникновения облоя являются избыточная скорость хода, скорость впрыска, давление уплотнения и недостаточное усилие смыкания пресс-формы.

Предотвратить возникновение облоя можно либо снижением скорости впрыска, либо увеличением усилия смыкания пресс-формы.

- Оболочка

- Группа соединенных поверхностей, которые образуют открытую оболочку.

- Образование пальцевидных газовых ответвлений

Имеет место в ходе впрыска под давлением с использованием газа, когда давление газа за пределами газовых каналов слишком сильно сдавливает материал.

Газовые пузырьки входят в стенки детали, образуя пальцевидные ответвления, и могут вызвать структурные и эстетические дефекты.

- Образование свободной струи

Змеевидный поток расплава, который образуется, когда расплав проталкивается на высокой скорости через узкие зоны, такие как сопло, питатель или шейка питателя, в открытые, более широкие зоны, не соприкасаясь со стенкой пресс-формы.

В струе между слоями расплава образуются точки соприкосновения, создавая небольшие спаи. Образование свободной струи может привести к появлению хрупких мест в детали, недостатков поверхности и внутренних дефектов.

- Обратный клапан

Клапан, расположенный перед шнеком на литьевой машине.

Обратный клапан позволяет материалу двигаться в одном направлении и предотвращает обратный поток.

- Объем впрыска

Количество полимера, впрыснутого в матрицу пресс-формы во время фазы скорости.

- Объем цилиндра

- Максимальный вес материала, который машина может вытолкнуть за одно движение плунжера или шнека вперед.

- Ограниченная поверхность разделения

Метод, используемый для создания поверхностей разделения.

Выберите геометрию, затем задайте направления для начальной и конечной точки геометрии. Если в качестве геометрии выбрана грань, направление не задается.

- Ограничительное кольцо

Скользящий обратный клапан, находящийся перед шнеком.

Ограничительное кольцо позволяет расплаву вытекать перед шнеком в ходе пластикации и предотвращает отток потока обратно в шнек в ходе впрыска. Поскольку ограничительное кольцо сильно подвержено износу, оно может давать течь в ходе впрыска, уменьшая давление, оказываемое на расплавленную пластмассу.

- Однонаправленный поток

Поток в одном направлении, с прямым фронтом потока, во время фазы заполнения.

Однонаправленный поток желателен, поскольку он улучшает механические свойства и качество детали. Направление потока определяется расположением впрыска полимера.

- Окно литья

Если условия литья не выходят за рамки этой области, значит, можно сделать качественную деталь.

Определяет границы условий литья, в рамках которых можно изготовить приемлемую деталь; также называется окном процесса.

На следующем графике показана качественная деталь (отмечена галочкой), которая находится в границах окна литья. Деталь плохого качества (отмечена Х) находится за пределами окна литья.

- Окончание наполнения

Происходит, когда полимер достигает краев матрицы пресс-формы и пресс-форма заполняется по объему.

- Опора

Деталь вставки, помогающая прикрепить вставку к пуансону или матрице.

- Оптимизация

Процесс выявления наиболее подходящих условий литья определенной пластмассовой детали.

Можно оптимизировать геометрию детали, выбор материала, место впрыска и условия процесса.

- Ориентация

Выравнивание молекул полимера при сдвиге потока.

Молекулы полимера выравниваются по направлению потока. Масштабы подобной ориентации зависят от скорости сдвига, которому подвергается материал, и температуры расплава. Когда поток материала останавливается, индуцированная ориентация молекул начинает уменьшаться со скоростью, зависящей от времени релаксации и температуры материала. Если материал застывает до окончания релаксации, ориентация молекул останавливается.

Сохранившаяся ориентация оказывает слияние на механические свойства материала, а также на усадку в направлении ориентации материала. Для отдельного элемента механические свойства и величина усадки различны в направлениях параллельно и перпендикулярно направлению ориентации материала.

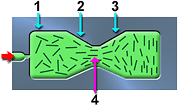

- Ориентация волокна

Направление главной оси волокон относительно направления потока в материалах с волокнистым наполнителем.

На рисунке показано следующее:- Произвольно ориентированные волокна находятся около точки впрыска.

- Ориентированные вдоль потока волокна находятся в зоне сходящегося потока.

- Ориентированные поперек потока волокна находятся в зоне расходящегося потока.

- Волокна, параллельные направлению потока, находятся в зоне ограниченного потока.

- Ортотропный материал

Материал, который содержит ориентированные волокна или ориентированные полимерные цепи.

В ортотропном материале механические свойства в направлении, параллельном ориентации, отличаются от механических свойств в перпендикулярном направлении.

- Основной пакет

Высокая концентрация пигментов, наполнителей и/или добавок, добавляемая в полимер-носитель (базовый полимер).

Полимер-носитель добавляется к сырому полимеру в ходе производственного процесса для образования конечной смеси.

Основные пакеты помогают обеспечить равномерное распределение добавок в конечной смеси. Они также позволяют снизить количество отдельных материалов, которые изготовители должны приобретать и использовать при производстве составных материалов.

- Основной путь потока

Путь потока с наименьшим сопротивлением (минимальным падением давления) от точки впрыска полимера до последнего заполняемого участка.

Основной путь потока обычно, но не всегда, является самым длинным путем потока. На следующем рисунке конус указывает на расположение впрыска, а X обозначает последний заполняемый участок.

- Отверждение

Стадия, достигаемая термоотверждающимся материалом после достаточной степени сшивки, на которой он становится твердым. Сшивка является результатом химической реакции.

Иногда термин "отверждение" используется для описания затвердевания термопластов; это физический процесс отвода тепла от термопластов.

- Отдушка

- Небольшой канал в конце пути потока, позволяющий воздуху выйти из матрицы.

- Отсос

- Методика, используемая для очистки полимера из впрыскивающего сопла посредством выведения шнека из сопла. Также называется декомпрессией или выемкой.

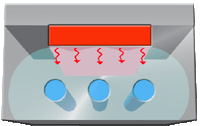

- Охладитель

Автономная система, включающая охлаждающий элемент и механизм циркуляции хладагента, состоящий из резервуара и насоса.

Охладители поддерживают баланс оптимального нагрева, путем охлаждения пресс-форм с помощью постоянной циркуляции охлажденного хладагента.

- Охлаждающий канал

Проход в пресс-форме, используемый для циркуляции воды или другой охлаждающей жидкости вокруг пресс-формы. Регулирует температуру металлических поверхностей, соприкасающихся с формуемой пластмассой.

Охлаждающий каналы обычно связаны и образуют контур. Система охлаждающих каналов может быть последовательной или параллельной.

- Очистка

Очистка одного цвета или типа материала в литьевой машине.

Очистку материала можно выполнять по новому цвету, материалу или по новому материалу очистки.

- Пакет

Количество полимера, производимого за одну операцию. Также называется порцией.

- Палец литейного стержня

Стальной стержень, выдающийся в матрицу пресс-формы и создающий сквозное или глухое отверстие в детали.

Палец литейного стержня можно легко заменить на палец другого диаметра для создания отверстий другого размера, в соответствии с требованиями конструкции.

- Параметры процесса

Переменные, которые обычно соответствуют параметрам литьевой машины.

Часто используемые параметры процесса:- Максимальное давление впрыска

- Подушка шнека

- Ход давления

- Время цикла

- Ход загрузки

- Среднее давление впрыска

- Партия изделий

Серия деталей, выполненных при определенном наборе условий процесса. Например, при определенной скорости плунжера и наборе профилей давления.

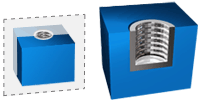

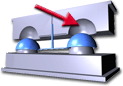

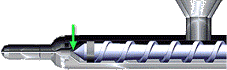

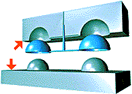

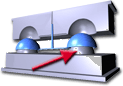

- Перегородка

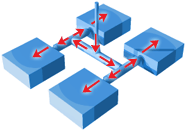

Компонент охлаждающей системы, используемый для регулирования и направления потока хладагента для его прохождения через труднодоступные области для более эффективного охлаждения.

Вставка металлической плиты в охлаждающую линию заставляет хладагент течь вверх по одной стороне плиты и вниз по другой. Прерывая поток охлаждающей линии, отражательная перегородка создает завихрение вокруг изгибов и улучшает теплопередачу хладагента.

- Переднее положение шнека

- Самое отдаленное положение, которое достигает шнек в течение одного цикла.

- Переключение

Обозначает переход от одной фазы к другой. Например, переход от фазы наполнения к фазе уплотнения.

Можно использовать различные методы переключения. Например, переключение заполнения/уплотнения может быть инициировано, когда время или давление впрыска достигнет определенного значения, когда будет заполнено определенное процентное соотношение объема или когда будут выполнены другие условия.

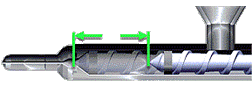

- Переключение со скорости на давление

Положение шнека в момент, когда в литьевой машине переключается контроль перемещения шнека с контроля скорости, используемого на этапе наполнения, на контроль давления, используемый на этапе уплотнения.

- Переполнение

Вызывается уплотнением дополнительного материала в один путь потока, когда другие пути все еще заполняются. Как правило происходит в секциях с самым коротким временем наполнения.

Переуплотнение может вызвать коробление, облой, избыточное время цикла и избыточный вес детали.

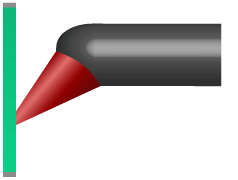

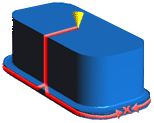

- Питатель и литниковая система

Каналы, по которым полимер поступает из литника в шейки питателя матриц пресс-формы.

В литниковую систему входят:- Питатели, отмеченные красным цветом.

- Литник, отмеченный зеленым цветом.

- Шейки питателя, отмеченные желтым цветом.

- Пластикация

- Процесс, в ходе которого необработанный материал преобразуется в расплав и выталкивается перед шнеком при помощи вращательного движения.

- Плоскость размещения

Поверхность, которая определяет положение нижней части узла подъемника.

- Плоскость разъема

- Поверхность двух половинок пресс-формы, которая разделяется при открытии пресс-формы.

- Плотность

Измеряется делением массы пластмассовой детали на ее объем.

Деталь имеет большую плотность, если ее масса (количество молекул) на единицу объема выше. Отдельные части детали могут иметь более высокую плотность.

- Плотность расплава

Точечное значение плотности полимера при средней температуре литья при давлении, равном нулю или около нуля.

- Площадь смыкания

- Мера наибольшей спроецированной площади матриц и питателей, которую литьевая машина может удерживать закрытой при полном давлении литья.

- Плунжер

- Деталь литьевой машины, которая вталкивает полимер в пресс-форму, также называемая шнеком.

- Поверхность разделения

Поверхность соединения пуансона и матрицы.

- Поднутрение

- Небольшая часть литниковой системы за литником или пересечением питателя, достаточно объемная для размещения "холодной порции" материала.

- Подушка

Расстояние между передним и нулевым положением шнека.

Подушка содержит полимер, оставшийся в цилиндре после заполнения матрицы. Большая часть расплава в подушке используется в дальнейшем для компенсации потока в ходе уплотнения.

- Подъемник

Угловые компоненты пресс-формы, которые позволяют высвободить вырезанные сегменты пластмассовой детали.

Подъемник присоединяется к плите выталкивателя. По мере того как плита выталкивателя движется вперед, подъемник движется вдоль углового канала. По достижении достаточного зазора подъемник освобождает вырез.

- Полидетальная пресс-форма

Пресс-форма с двумя или более матрицами, пресс-форма, позволяющая получить за один цикл литья несколько отливок.

- Полимер

Природное или синтетическое вещество, обычно с высоким молекулярным весом с длинноцепной структурой, которое состоит из повторяющихся соединенных молекулярных фрагментов, которые называются мономерами.

Мономеры имеют относительно простую структуру и малый молекулярный вес. Процесс химической полимеризации формирует полимеры из мономеров.

Хотя термин "пластмассы" часто используется в качестве синонима полимеров, на самом деле пластмассы являются лишь одним из типов полимерных соединений. Пластмассы обычно содержат пластификаторы, стабилизаторы, наполнители и другие добавки, предназначенные для упрощения обработки или повышения производительности.

К полимерным системам, которые не являются пластмассами, относятся смолы, волокна, адгезивы и покрытия для поверхностей.

Переработка полимеров в конечные продукты включает физические изменения, такие как плавление и затвердение, для термопластов или химические реакции для термореактивных пластмасс.

- Полукристалличный

Пластмасса в состоянии смеси кристаллических и аморфных фрагментов.

Большинство пластмасс полукристалличны. Содержание кристаллоидов определяет физические свойства детали.

- Полукруглая шейка питателя

Шейка питателя с полукруглым сечением.

Следует избегать использования полукруглых шеек питателя, поскольку они создают высокое давление заполнения.

- Полукруглый питатель

Тип питателя, который можно принять во внимание, если круглый питатель использовать невозможно.

Следует избегать использования полукруглых питателей, поскольку небольшое соотношение объема и площади для них приводит к росту давления заполнения.

- Потеря на стыках

Падение давления, происходящее при проходе расплава через сужения в системе подачи.

Потеря на стыках возникает между литниками, питателями и шейками питателя.

- Пределы контроля

Статистически определенные значения, в диапазоне которых может находиться переменная контроля без дополнительного регулирования процесса.

Пределы контроля показывают возможное изменение процесса литья.

- Предпочтительное окно литья

Набор границ, определяющих оптимальное окно процесса или набор параметров процесса, для оптимизации допустимого окна литья.

За пределами границ окна литье детали может быть допустимым, однако этот процесс не будет достаточно эффективным.

- Пресс-форма

Набор стальных плит машины, содержащих матрицу или матрицы, в которые под высоким давлением впрыскивается расплавленная пластмасса; также называется штампом.

Пресс-форма также действует в качестве теплообменника, в котором расплавленный термопласт затвердевает в форме, определяемой матрицей.

- Пресс-форма

Основной узел в конструкции пресс-формы, состоящий из нескольких плит пресс-формы и стандартных компонентов.

- Прижог

Дефект, который проявляется в виде коричневой или черной отметины на поверхности пластмассовой детали.

Иногда невыпущенный воздух в воздухоуловителе нагревается при сжатии очень быстро, что приводит к возгоранию окружающей пластмассы. В результате на поверхности пластмассы может остаться прижог.

Для предотвращения этой проблемы часто используется профилирование скорости плунжер, которое дает воздуху больше времени на истечение из пресс-формы.

- Продольная вязкость

Мера сопротивляемости полимера растягивающему усилию.

Когда полимер переходит от канала с большим сечением к каналу с меньшим сечением, растягивается по длине, что приводит к падению давления. Размер этого падения давления зависит от продольной вязкости конкретного полимера и жесткости ограничений.

Падение давления в результате продольных эффектов часто возникает при выходе потока материала из широкого питателя в узкую шейку питателя.

- Пропорции

Соотношение между шириной и высотой области детали, которое оказывает влияние на точность анализа.

Пропорции особенно важны для чувствительных областей, таких как шейки питателя или газовые каналы при моделировании впрыска с использованием газа.

При описании волокон используются пропорции длины волокна по отношению к диаметру.

- Противодавление

Давление, оказываемое на возвращающийся шнек.

Увеличение противодавления должно препятствовать возвращению шнека. Это увеличивает нагрев в результате сдвига и усиливает смешивание материала, что приводит к улучшению качества расплавленного полимера.

- Профиль абсолютной скорости плунжера

Используется, если известны ключевые параметры литьевой машины, такие как диаметр шнека и максимальная скорость впрыска.

Результаты моделирования можно сравнить с фактическими результатами, полученными от литьевой машины.

- Профиль давления

График, состоящий из контрольных точек, соединенных линиями.

Контрольные точки определяют давление, которое прикладывается через заданные интервалы времени. Профиль давления контролирует, каким образом уплотняется деталь на этапе давления цикла.

- Профиль относительной скорости плунжера

Используется на этапе проектирования, когда литьевая машина еще не выбрана.

Геометрия детали, система питателей и шейка питателя могут быть использованы вместе с профилем скорости и временем впрыска для анализа пиковой скорости потока, максимального давления впрыска и усилия смыкания. Выбор литьевой машины основывается на результатах данного анализа.

- Профиль скорости плунжера

Используется для изменения движения плунжера во время фазы заполнения цикла литья.

График профиля скорости плунжера состоит из контрольных точек, соединенных линиями. Контрольные точки определяют скорость плунжера при определенных измерениях смещения шнека во время впрыска.

- Прочность при растяжении

Максимальная номинальная нагрузка, выдерживаемая материалом, который растягивают за оба конца, при определенной температуре и определенной скорости растяжения.

- Прямоугольная шейка питателя

Шейка питателя, обычно используемая на установках с двумя плитами; также называется краевой шейкой питателя.

Может быть прямой или сужающейся от питателя к детали.

- Прямоугольный питатель

Питатели прямоугольного сечения.

Прямоугольные питатели использовать не рекомендуется из-за высокого отношения площадь/объем и ограниченной зоны потока.

Прямоугольные питатели не имеют конусного сужения, и их извлечение затруднено.

- Пуансон

Сегмент пресс-формы, образующий внутреннюю часть отливаемой детали.

- Пузырь

Сферическая внутренняя полость, образуемая воздухом или газом, запертым внутри пластмассовой отливки.

Пузырь отличается от вздутия. Пузырь содержится внутри детали. Вздутие располагается на поверхности или рядом с ней и вызывает деформацию поверхности. Пузырь также отличается от раковины, которая представляет собой вакуум, образовавшийся в процессе охлаждения.

- Пустоты

Дефект в пластмассовой детали вследствие схождения пластмассы с середины детали при охлаждении расплава.

Пустоты формируются в результате усадки материала на фазе охлаждения. Для прозрачной детали пустота становится косметическим дефектом. Большая пустота является структурным дефектом.

Пустоты можно устранить при помощи герметизации матрицы в ходе фазы уплотнения.

- Путь потока

- Путь, по которому расплавленная пластмасса движется внутри матрицы.

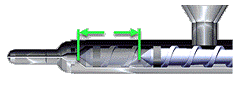

- Размер впрыска

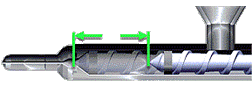

Расстояние между задним и нулевым положением шнека литьевой машины. Размер впрыска также называют шагом загрузки.

Размер впрыска - это порция полимера, доступная для впрыскивания для каждой пластмассовой детали.

- Разноцветные полоски

- Обычно образуются из-за разной ориентации пигментов в потоке либо плохого смешивания на этапе пластикации.

- Расслоение

Локализованное отделение поверхности детали.

Наиболее распространенной причиной расслоения является избыточная скорость впрыска.

- Растрескивание

Образование малого расщепления в пластмассовой детали.

Растрескивание обычно вызвано разрывом химических связей вследствие внутреннего и внешнего напряжения.

- Ребро жесткости

- Длинная, тонкая поперечная стенка, которая используется для упрочнения внешних стенок пластмассовой детали.

- Решающая программа SSORCG

Метод сопряжения зеркально отраженного градиента последовательной верхней релаксации; вариант итеративного решателя матриц, используемый при вычислении коробления.

- Сбалансированный поток

Сбалансированное заполнение пресс-формы расплавленной пластмассой так, чтобы крайние точки формы заполнялись одновременно и с одинаковым давлением.

Сбалансированный поток приводит к равномерной ориентации и усадке, снижает внутренние напряжения и коробление и экономит средства за счет уменьшенного расхода материала. На сбалансированность потока влияют расположение шеек питателя, конструкция системы питателей и толщина детали.

- Сдвиг

Тип деформации, возникающей из-за трения между движущейся пластмассой и стенкой пресс-формы.

- Сетевые питатели

- Питатели, в которых фронт потока разбивается, после чего вновь сходится воедино; также называются петлеобразными питателями или петлями питателей.

- Скорость впрыска

Скорость, с которой полимер впрыскивается в матрицу пресс-формы в ходе фазы впрыска.

Если скорость впрыска очень высока, это может привести к дефектам пластмассовых деталей, таким как облой и расслоение.

- Скорость сдвига

Скорость изменения напряжения сдвига со временем.

- Скорость шнека

Скорость, с которой шнек движется в ходе фазы впрыска.

- След шейки питателя

След, остающийся на поверхности детали после обрезки шейки питателя; также называется остатком шейки питателя или меткой.

- Смещение шнека

Расстояние, которое прошел шнек в ходе фазы впрыска.

- Соотношение интенсивности машины

Зависимость между давлением впрыска и гидравлическим давлением.

Соотношение интенсивности машины — это соотношение давления материала перед шнеком, сравниваемое с давлением масла в плунжере литьевой машины. Стандартное соотношение равняется 10, диапазон соотношения обычно находится между 7 и 15.

Соотношение интенсивности машины можно рассчитать, разделив площадь плунжера на площадь шнека.

- Спиральный пуансон

Пуансон, имеющий спиралевидный канал.

Спиральный пуансон позволяет потоку протекать через нее и уносить с собой нагрев.

- Стекловолоконные полоски

Неровные и матовые полоски, вызываемые разницей в усадке или преждевременным застыванием стекловолокна у стенок пресс-формы.

Для предотвращения образования стекловолоконных полосок следует использовать более короткие стекловолокна, увеличить температуру расплава либо увеличить температуру стенок пресс-формы.

- Стопорный штифт

Металлический штифт, используемый для предотвращения вращения пальца литейного стержня.

- Суженная шейка питателя

Небольшое отверстие между матрицей формы и питателем при литье термопластов.

Шейка питателя аккуратно прерывается после каждой изготовленной детали, чтобы облегчить извлечение деталей.

- Темные полоски

Темные полоски с коричневым или серебряным оттенком образуются из-за термического повреждения материала в процессе заполнения или из-за недостаточной вентиляции.

Для предотвращения образования темных полосок следует настроить работу системы вентиляции либо уменьшить скорость или давление впрыска.

- Температура выталкивания

Средняя температура детали во время ее выталкивания из пресс-формы.

Отлитую деталь следует выталкивать, только если она имеет достаточную прочность для выдерживания силы выталкивания без избыточного коробления или возникновения царапин от выталкивающих стержней. Температура выталкивания зависит от полимера, толщины детали, области применения и правил цеха. Для детали, выталкиваемой при повышенной температуре, можно сократить время охлаждения, но это приведет к увеличению коробления.

- Температура перехода

Температура застывания полимера, при которой он переходит из расплавленного состояния в твердое.

Температура перехода соответствует температуре стеклования (Tg) для аморфных материалов и температуре кристаллизации (Tc) для полукристаллических полимеров.

- Температура прекращения течения

Температура, при которой полимер перестает затекать в матрицу формы после впрыска.

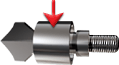

- Температура пресс-формы

Температура плоскости сопряжения пластмассы и металла или температура внутри пресс-формы.

Разные температуры пресс-формы для матрицы и пуансонов могут снизить проблемы с дисбалансом охлаждения или короблением.

Стрелка на приведенном ниже рисунке указывает на плоскость соприкосновения пластмассы и металла.

- Температура расплава

Температура полимера, при которой он начинает течь в пресс-форму.

- Теплоемкость

Количество тепла, необходимое для увеличения температуры единичной массы материала на один градус Цельсия.

Удельная теплоемкость (Cp) определяет способность материала преобразовывать поступающее тепло в действительное повышение температуры. Она измеряется при нулевом давлении и определенном диапазоне температур или определяется как среднее значение в диапазоне 50°C до максимальной температуры обработки материала.

Единицей измерения теплоемкости является Дж/кг-°C (джоуль на килограмм-градус Цельсия).

- Теплопроводность

Скорость теплопередачи за счет теплопроводности на единицу длины на один градус Цельсия, выраженная в единицах Вт/м-°C.

Коэффициент теплопроводности представляет собой скорость, с которой материал способен рассеивать тепло. Измеряется под давлением и усредняется в диапазоне температур плавления материала.

- Термическое разложение

Ухудшение качества материала, которое сказывается на качестве деталей.

Термическое разложение может возникать из-за слишком высокой температуры цилиндра, слишком большой скорости вращения шнека или слишком маленького диаметра сопла.

- Тесселяция

Многократная укладка фигуры на плоскости, не оставляющая непокрытых областей.

Легко укладываются в мозаику квадраты, треугольники и шестиугольники.

- Течь

Протекание полимера из сопла, литника или шейки питателя.

Течь приводит к образованию тонких нитей пластмассы, которые могут попасть в пресс-форму.

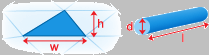

- Толстые и объемные

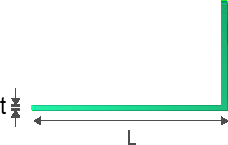

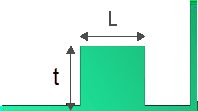

Термин, используемый для характеристики геометрии, которую невозможно аппроксимировать тонкостенными оболочками.

Тонкостенные оболочки имеют четко определяемую толщину (t), которая значительно меньше, чем продольный размер детали (L). То есть частное от деления (t) на (L) значительно меньше 1 (t/L <<1). Эта формула не подходит для толстых и объемных деталей, значительные области которых не удовлетворяют этому условию.

Эта формула не подходит для толстых и объемных деталей, значительные области которых не удовлетворяют этому условию.

- Точечная шейка питателя

Небольшая шейка питателя, обычно диаметром 0,75 мм или менее.

В полидетальных пресс-формах размеры точечных шеек питателя должны находиться в очень жестких пределах, чтобы все матрицы заполнялись одновременно. Точечные шейки питателя оставляют на детали небольшую, легко удаляемую отметку. Однако расплав имеет тенденцию быстро застывать, и нередко для извлечения деталей требуется третья плита. Точечные шейки питателя также могут приводить к высокой скорости сдвига и высокому падению давления на входе.

Обходная шейка питателя является вариантом точечной шейки питателя. Обходные шейки питателя используются, если место впрыска необходимо перенести из центра детали в сторону.

- Трапециевидный питатель

Питатели, используемые вместо круглых питателей, когда обрезка питателей с обеих сторон от линии раскрытия пресс-формы затруднена.

Трапециевидные питатели используются, в частности, в установках с тремя плитами и установках с двумя плитами и сдвигом.

- Трение

Сила, которая противодействует движению.

Иногда при выталкивании детали между деталью и стенками пресс-формы возникает интенсивное трение. Извлечение детали оказывается невозможным, или она может быть повреждена в ходе выталкивания.

- Труба теплообменника

Используется в теплообменнике для повышения скорости теплопередачи без потери давления, благодаря жидкости, протекающей по трубе.

- Турбулентный поток

Тип потока, возникающего при течении жидкости (например, воды) так, что частицы жидкости испытывают беспорядочное изменение направления и скорости.

Турбулентный поток определяется как поток с числом Рейнольдса больше 4000. Малые числа Рейнольдса указывают на ламинарный поток.

- Угол подъемника

Ïрилежащий угол между полотном пуансона детали и осью Z.

- Уплотнительное кольцо

Кольцо из эластомера с круглым, о-образным поперечным сечением, которое используется в качестве механического уплотнения или прокладки.

Уплотнительные кольца сконструированы для размещения в канавке и сжимания между двумя деталями или более в ходе сборки, в результате чего создается уплотнение в области сопряжения поверхностей.

- Управление процессом

Мониторинг и коррекция параметров процесса литьевой машины для обеспечения изготовления качественной детали.

- Усадка

Уменьшение размеров пластмассовой детали по сравнению с размерами пресс-формы.

Усадка возникает при охлаждении полимеров и может быть различной по разным направлениям.

Кристаллические и полукристаллические материалы особенно склонны к термической усадке; аморфные материалы обычно имеют меньшее значение усадки. Избыточная усадка может возникать по следующим причинам:- Низким давлением впрыска

- Малым временем уплотнения/выдержки или охлаждения

- Высокой температурой расплава

- Высокой температурой пресс-формы

- Низким давлением выдержки

- Усилие смыкания

- Сила, требуемая для сохранения пресс-формы закрытой, когда при впрыске пластмассы в матрицу создается обратное давление.

- Условия процесса

Переменные, которые управляют процессом литья.

Условия процесса включают:- Скорость впрыска

- Давление, оказываемое на расплав

- Температуры пресс-формы и расплава

- Марку используемого материала

- Утяжина

Визуальный дефект на поверхности отливаемой детали.

Утяжины образуются из-за разницы объемной усадки. Они могут возникать на стороне поверхности, противоположной той, к которой присоединяются ребра или бобышки. Также они встречаются в более толстых сегментах детали, где объемная усадка недостаточно компенсируется во время фазы уплотнения.

- Фаза выдержки

Эта фаза включает в себя уплотнение и охлаждение.

- Фаза давления

Период в течение процесса литья под давлением, во время которого шнек литьевой машины используется для приложения давления к расплаву для его уплотнения в матрице.

- Фаза заполнения

Период во время процесса литья под давлением, когда пластмасса впрыскивается для заполнения матрицы.

- Фаза компенсации

- Период во время процесса литья под давлением, когда пластмасса впрыскивается для компенсации усадки пластмассы по мере ее охлаждения.

- Фаза нагнетания

Фаза во время процесса литья под давлением, когда впрыскивается дополнительная пластмасса для обеспечения заполнения всех углов и кромок матрицы пресс-формы.

- Фаза уплотнения

Эта фаза включает уплотнение и охлаждение.

- Ход

Расстояние между задним и передним положением шнека литьевой машины.

Ход представляет собой порцию полимера, которая была впрыснута в течение одного цикла.

- Ход давления

Часть полного хода, выполненного при управлении давлением.

Ход сжатия — это расстояние между положением переключения скорости/давления и передним положением шнека в литьевой машине.

- Ход загрузки

Расстояние между задним и нулевым положением шнека литьевой машины. Ход загрузки также называют размером впрыска.

Ход загрузки — это доля полимера, доступная для впрыскивания для каждой пластмассовой детали.

- Ход скорости

Расстояние между задним положением шнека и положением переключения скорости на давление в литьевой машине.

Ход скорости — это часть общего хода, который выполняется под управлением скорости.

- Центральная шейка питателя

Шейка питателя, находящаяся в центре детали.

Центральная шейка питателя может быть вертикальной (литник) или точечной.

- Цилиндр

Цилиндрическая деталь пластифицирующей камеры пресса или литьевой машины.

Цилиндр образует камеру, внутри которой пластмасса преобразуется из твердой формы в вязкий расплав.

- Число Рейнольдса

Число Рейнольдса - это коэффициент, определяющий скорость потока жидкости в трубах. Этот коэффициент определяет конкретные режимы потока для контура.

Начало турбулентности для воды наблюдается при числе Рейнольдса 2300-4000. При числах Рейнольдса более 4000 поток считается турбулентным, и для контура охлаждения такой поток является предпочтительным. Однако чем выше число Рейнольдса для контура, тем больше энергии требуется для обеспечения циркуляции. Поэтому для охлаждающего контура рекомендуется использовать поток с числом Рейнольдса около 10000. Потери при перекачке, возникающие при числе Рейнольдса более 10000, более значимы, чем передача тепла при более высоких значениях.

- Шейка питателя

Канал, по которому расплавленный полимер подается из питателя в матрицу.

Обычно шейка питателя невелика по размеру и затвердевает первой.

- Шум оборудования

Возникает из-за проблем литья ближе к концу фазы скорости при достаточно высоком давлении впрыска.

Чрезмерно высокий шум инструмента может привести к его повреждению.

- Эскиз вставки

2D-эскиз, созданный с помощью команды "Созданный вручную эскиз".

Контуры профилей рисуются в виде 2D-эскизов, а затем используются для определения формы вставки.

- Эффект "racetrack" (быстрое заполнение)

Происходит, когда расплав более свободно течет в толстые области, чем в тонкие.

Поток разделяется и заполняет более толстые секции, затем соединяется для заполнения более тонких секций. Воссоединенный поток может потечь назад и встретить надвигающийся в более толстые области другой поток.

Эффект "racetrack" (быстрое заполнение) может вызвать появление воздушных сепараторов, линий сварки и областей высокого внутреннего напряжения.

- Эффект цилиндра

Эффект сжимаемости материала, когда материал находится в цилиндре литьевой машины.

Сжимаемость может быть значительной. Моделирование, рассчитывающее и использующее эффект цилиндра, обеспечивает более точные результаты.