疲劳材料表征过程

请按照以下步骤特征化用于疲劳分析的材料。

在确定静态现场特性(“确定优化现场成分特性”)后,必须为复合层内的每个可识别疲劳失效模式执行以下材料疲劳表征过程。每个模式的过程都相同,因此仅说明一次。材料疲劳表征过程涉及初始步骤,后跟一个迭代步骤。以下过程定义初始步骤:

- 读取 S-N 校准曲线及其对应的参数(R, f 和 T)以及材料特性

- 将应力 S 旋转到复合材料的主坐标系以获得复合材料应力张量 σc

- 使用 MCT 从复合材料应力张量提取基体应力张量 σm

- 将基体应力张量映射到有效应力,具体取决于微观结构以及载荷是在轴上还是轴外。

- 使用 R 的值计算 σeff,min = σeff,max。

- 使用 Eq. 61 计算失效出现前的最小循环次数猜测 Ub、

、Uh 和 ψ

、Uh 和 ψ - 在结束该初始步骤时,我们有三个长度为 i 的向量 σeff,max、σeff,min 和 Nf*,其中 *i 为 S-N 曲线的数据点总量。

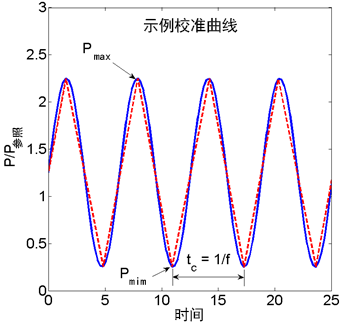

材料疲劳表征的迭代步涉及到调整 Ub、 、Uh 和 ψ,以便最大程度减少失效出现前的循环次数日志与预测失效出现前的循环次数日志之间的误差。完成此任务需要关于载荷记录的假设。我们假设载荷记录具有锯齿状形状,如下方红色曲线所示。对于静态现场特性,最陡下降的梯度法用于优化疲劳参数。

、Uh 和 ψ,以便最大程度减少失效出现前的循环次数日志与预测失效出现前的循环次数日志之间的误差。完成此任务需要关于载荷记录的假设。我们假设载荷记录具有锯齿状形状,如下方红色曲线所示。对于静态现场特性,最陡下降的梯度法用于优化疲劳参数。

注意:请记住,必须为轴外疲劳载荷和轴上疲劳载荷各完成一次此过程。此外,必须为已分析的所有温度重复此过程。