用户输入的建议和注意事项

查看机织材料输入的建议。

虽然之前部分中的讨论可能是过于简单的方法,但实验数据的限制会强制简化几何图形。通常,您只需了解总纤维体积因子和一些有关织物是否平衡的信息。在尝试使所有信息保持一致时,Composite Material Manager 需要您输入复合材料的总纤维体积因子和牵引的束体积因子来定义单元粒子。

牵引间距及其各自束体积因子之间的链接非常复杂,并且已由 Kuhn and Charalambides [1] 在其单元粒子讨论中取得进展。虽然在此工作中的讨论没有涉及此材料,但我们需要提供可能用于清楚介绍编织几何图形的一些建议和基本关系。

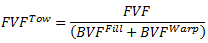

对于任何由 Composite Material Manager 特征化的编织复合材料,会自动计算纱线体积比例,方法是使用方程 3 作为

, (方程 4)

, (方程 4)

典型编织复合材料的纱线体积因子在 0.65 和 0.85 之间。在使用本节提供的建议时,建议您查看计算的纱线体积因子以确保该值处于可接受范围内。此外,强烈建议您查看 Composite Material Manager 输出的所有材料特性。如果输出成分和复合材料特性无法接受,则应稍微修改束体积因子,直到获取可接受的材料特性。

平衡的平织

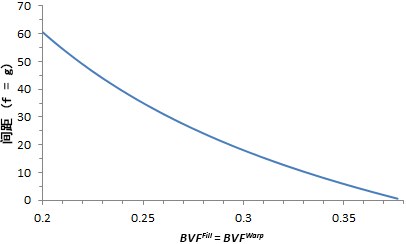

若要开始讨论推荐的参数,先让我们考虑平衡的平织情况。此情况可以使用二维空间介绍,因为束体积因子和间距相等。下图显示了束间距和等宽高(34.04 个单位)的单元粒子的生成束体积因子之间的关系。请注意,此讨论不关注精确单位,因为它们在计算束体积因子时已被分割。由于网格划分算法和单元粒子几何图形的限制,平衡平织的可接受体积因子值必须在 0.2 和 0.377 之间。如果您不知道平衡平织的束体积因子的准确值,建议您将值 0.375 用于填充和扭曲束体积因子。

不平衡的平织

不平衡的平织本身更难以介绍,因为几何图形是两个不同束体积因子的函数。对于本讨论的剩余部分,我们假设最刚性的复合响应方向是沿填充方向定向,也即 11 方向。如果最刚性响应方向按照扭曲牵引定向,则以下关系可能会轻易转换。

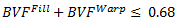

对于不平衡平织,网格划分算法和单元粒子几何图形要求填充和扭曲体积因子的总数通常要满足

, (方程 5)

, (方程 5)

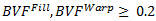

和

, (方程 6)

, (方程 6)

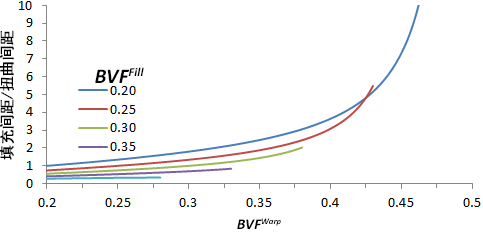

请注意,这本身即是三维空间,包含作为填充间隙间距和扭曲间隙间距函数的填充体积因子和扭曲体积因子。为了简化此空间,并让您感到体积因子范围与间距范围相关,请考虑下图内容。它显示了作为几个填充体积因子可接受范围的扭曲体积因子函数的填充间距和扭曲间距之比。请注意,这些关系可以轻松转换,以适应恒定扭曲体积因子和一系列填充体积因子。通过使用下图,您了解了填充间距和扭曲间距比率,从而可以评估可接受的填充和扭曲体积因子。作为一般起点,Autodesk 建议将 0.375 用于通过复合材料最刚性材料响应定向的牵引的束体积因子。

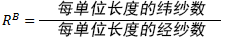

如果您无权访问选定的不平衡编织的填充和扭曲间距,Autodesk 已经开发出了通常会提供可接受结果的参考参数。这些参数中的第一个参数即是扭曲牵引对填充牵引的线性密度之比。

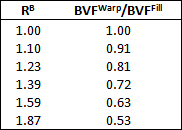

在了解此参数并且假设填充束体积因子为 0.375 后,下表可用于计算机织复合材料的必要扭曲束体积因子。

上述结果提供了束体积因子作为牵引率函数 RB 的精确关系,方法是使用 Composite Material Manager 在开发微观力学模型时所做的假定。尽管以上讨论提供了使用 Composite Material Manager 开发不平衡机织材料特征化的准确起始点,但可能还无法获取生成单元粒子几何图形所需的信息。

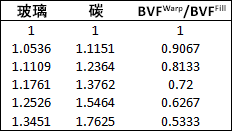

如果您无法访问束间距或牵引率,Autodesk 开发了一些推荐指南,可用于使用复合材料平面内刚度来确定该复合材料的束体积因子。在了解了复合材料的平面内刚度比和使用的加固类型(玻璃纤维或碳纤维)后,下表可用于为填充和扭曲的束体积因子得出初始评估。我们注意到,使用在此表中找到的束体积因子不能保证刚度率会与列出的值完全对应。这些值会稍有不同,具体取决于提供的成分特性。

缎纹编织

开发在 Composite Material Manager 中使用的单元粒子可以采用平织形式,即带有正交牵引的 4、5 或 8 综缎的机织复合微观结构。整个讨论迄今为止都是围绕开发用于平衡和不平衡平织的束体积因子用户输入建议而展开。缎纹编织微观结构限制了与早期向平织提供的束体积因子不同的束体积因子。

完整的单元粒子

- 4 综缎 - 0.24 ≤ BVF ≤ 0.40

- 5 综缎 - 0.28 ≤ BVF ≤ 0.42

- 8 综缎 - 0.25 ≤ BVF ≤ 0.41

减少的单元粒子

- 4 综缎 - 0.24 ≤ BVF ≤ 0.4

- 5 综缎 - 0.28 ≤ BVF ≤ 0.4

- 8 综缎 - 0.25 ≤ BVF ≤ 0.4

如果您不知道缎纹编织的束体积因子的确切值,我们建议您将值 0.375 用于填充和扭曲束体积因子。

斜纹编织

即使微观力学模型已限制为用于平织复合材料和多种精选缎纹织物材料,平织仍可用于为斜纹编织生成一组材料数据。但是,对于缎纹或斜纹编织的其他变体,模型结构响应的上部边界应使用跨层层压计算。

参考

- Kuhn, J. L. and P.G. Charalambides, 1999, "Modeling of Plain Weave Fabric Composite Geometry," Journal of Composite Materials, Vo. 33, pp.188-220.