建立中性面扇形浇口模型

扇形浇口是厚度可变的宽边浇口,允许通过大浇口横截面来快速平稳地填充大零件。

对于中性面模型,可将扇形浇口建模为零件的拉伸项。首先,通过添加新节点来创建扇形浇口的轮廓,然后在浇口内创建区域。为区域指定不同的厚度以便浇口具有可变的厚度。

由于存在这种厚度变化,因此对扇形浇口进行建模的最简单方法是使用 3D 网格。如果无法使用 3D 网格,则在以下情况下最好检测厚度变化:

对于 Dual Domain 网格,横截面的厚度与宽度之比大于 4:1。

对于中性面网格,利用三角形单元和柱体来建立扇形浇口模型。

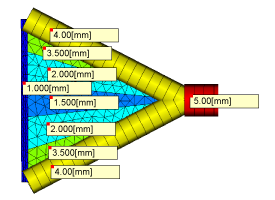

下图显示了利用厚度变化的三角形单元和柱体建模的扇形浇口。

应使用 3 行单元来建立浇口面模型,并且浇口的中心部分应为最薄的区域。所需厚度取决于浇口的大小和形状、成型用的材料以及注射时间。建立浇口面模型时,十分重要的一点是,在定义浇口时应使用零件的所有现有节点,以便使浇口和零件相连。

建立中性面扇形浇口模型的步骤

使用“节点”工具(“几何”选项卡 >“创建”面板 >“节点”)定义扇形浇口的形状。

单击

(“几何”选项卡 >“创建”面板 >“区域”>“按节点定义区域”)。

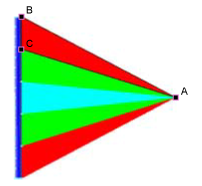

(“几何”选项卡 >“创建”面板 >“区域”>“按节点定义区域”)。单击区域的第一个节点,然后按住 Ctrl 键并按顺序选择构成该区域的其余节点。在下图中,选择节点 A、B 和 C 以形成一个区域。

单击

(“几何”选项卡 >“特性”面板 >“指定”)。

(“几何”选项卡 >“特性”面板 >“指定”)。单击“新建”并从下拉列表中选择“冷浇口面(中性面)”。

在“厚度”文本框中为扇形浇口区域输入一个合适的厚度。

对扇形浇口中的各个区域重复执行步骤 3 至 6,使得扇形浇口在注射点处最厚而在连接零件处最薄。

如果在浇口/零件边缘处创建了其他节点,可使用缝合工具来连接浇口和零件。

提示:可在扇形浇口侧创建曲线以突出其厚度。单击

(“网格”选项卡 >“网格”面板 >“密度”),然后输入合适的网格密度,以便浇口中的各个区域至少占据三行三角形大小。

(“网格”选项卡 >“网格”面板 >“密度”),然后输入合适的网格密度,以便浇口中的各个区域至少占据三行三角形大小。单击

(“网格”选项卡 >“网格”面板 >“生成网格”),然后单击“网格”以启动“Simulation Compute Manager”。注意:为了确保新区域具有正确的密度,不应使用“重新划分模型网格”选项。

(“网格”选项卡 >“网格”面板 >“生成网格”),然后单击“网格”以启动“Simulation Compute Manager”。注意:为了确保新区域具有正确的密度,不应使用“重新划分模型网格”选项。在“Simulation Compute Manager”中,选择求解位置,然后单击“启动”。