- Temperatura de fusión máxima absoluta

-

Muestra la temperatura máxima que recomienda el fabricante para los parámetros de proceso de fusión del material.

El procesamiento a la temperatura de fusión máxima absoluta puede requerir precauciones especiales y la reducción de los tiempos de retención. Consulte las especificaciones de procesamiento del fabricante de resina para obtener recomendaciones más detalladas sobre las temperaturas de procesamiento.

- Perfil de velocidad absoluta del pistón

-

Se utiliza cuando se conocen los parámetros de la máquina de moldeo por inyección, como el diámetro de tornillo y la velocidad de inyección máxima.

Los resultados de la simulación se pueden comparar los resultados obtenidos de la máquina de moldeo por inyección.

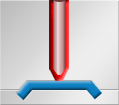

- Inyección de aire

-

Un inyección del polímero al aire en lugar de en el molde. Sirve como "operación de prueba" para garantizar que el equipo funciona correctamente.

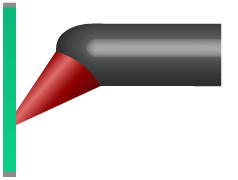

El cilindro se separa del contacto con el casquillo de inyección de bebedero y el pistón de inyección se desplaza hacia adelante, forzando el flujo del plástico fundido desde la boquilla. Si se atrapa la fusión en un recipiente metálico a medida que sale de la boquilla, puede utilizar una sonda del pirómetro para comprobar la temperatura. Este método es una de las mediciones más precisas de la temperatura de fusión.

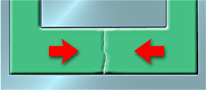

- Atrapamiento de aire

-

Una burbuja de aire o gas atrapada en los flujos frontales convergentes o en la pared de la cavidad que provoca un defecto en la superficie de la pieza de plástico.

Para impedir la formación de trampas de aire, cambie la ubicación del punto de inyección o el grosor de la pieza. Proporcione salidas de ventilación en la ubicación en la que se produce el atrapamiento de aire

- Polímeros amorfos

-

Una familia de polímeros caracterizada por cadenas de polímeros entrelazados que están escasamente ligados.

El término amorfo indica que no hay ninguna orientación preferida de las moléculas entre sí, sin fuerza externa.

Los polímeros amorfos presentan un estado líquido superenfriado y normalmente se contraen menos que los polímeros semicristalinos. Estos materiales no muestran ningún patrón de difracción de rayos X debido a que no presentan una naturaleza cristaliza.

- Contracción anisotrópica

-

Contracción que tiene diferentes magnitudes en distintas direcciones.

La contracción anisotrópica está presente en materiales rellenos debido a la restricción de contracción a lo largo de la longitud de fibra, que suele producirse en la dirección del caudal. Este tipo de contracción también se produce en materiales sin rellenar cuando las moléculas no tienen tiempo suficiente para relajarse del alargamiento viscoso debido al corte durante el flujo.

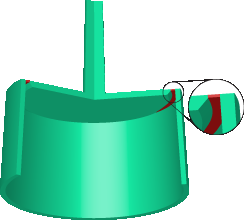

- Compuerta anular

-

Un tipo de punto de inyección que se utiliza con los puntos de inyección de la válvula del sistema de canal de alimentación caliente.

El menor contacto de la superficie de un punto de inyección anular reduce la visibilidad del punto de inyección, lo que mejora el aspecto de la pieza

- Canal de alimentación anular

-

Un canal de alimentación con una válvula o un elemento central calefactado o una superficie exterior calefactada con una válvula central.

Los canales de alimentación anulares se pueden utilizar en el colector caliente, aunque se usa con más frecuencia en el fundido en caliente o en el punto de inyección de válvula.

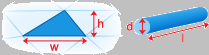

- Relación anchura/altura

-

La relación entre la anchura y la altura de un área de la pieza que afecta a la precisión de un análisis.

Las relaciones de anchura/altura son especialmente importantes en áreas sensibles como, por ejemplo, los puntos de inyección o los canales de gas de una simulación de inyección de gas.

En la descripción de las fibras, el término relación de anchura/altura hace referencia a la relación de la longitud de la fibra con el diámetro.

- Contrapresión

-

La presión que combate el tornillo durante el retorno.

El aumento de la contrapresión tiene como finalizar dificultar aún más el retorno del tornillo. De esta forma, se aumenta el calentamiento por esfuerzo cortante y la mezcla del material, lo que proporciona una mejor calidad de fusión del polímero.

- Deflector

-

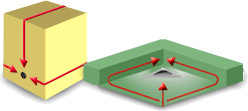

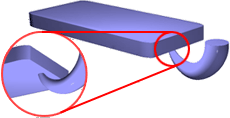

Un componente del sistema de refrigeración utilizado para regular y dirigir el flujo del fluido refrigerante para que pueda atravesar las áreas difíciles a fin de obtener una refrigeración más eficaz.

La inserción de una placa de metal en una línea de refrigeración obliga a desplazar el flujo hacia arriba en un lado de la placa y hacia abajo en el otro. Al interrumpir el flujo en la línea de refrigeración, el deflector genera turbulencias alrededor de los pliegues, lo que mejora la capacidad de transferencia de calor del refrigerante.

- Flujo equilibrado

-

El llenado equilibrado de un molde con plástico fundido de tal forma que las extremidades del molde se rellenen al mismo tiempo y con la misma presión.

El flujo equilibrado proporciona una orientación y una contracción uniformes, una reducción de la tensión interna y las deformaciones y un ahorro en los costes gracias a un menor uso de materiales. La ubicación de compuerta, el diseño del sistema de canal de alimentación y el grosor de la pieza afectan al equilibrio del flujo.

- Cilindro

-

La sección cilíndrica de la cámara de plastificación de un equipo de moldeo por inyección o una máquina de extrusión.

El cilindro forma la cámara en la que la resina de plástico pasará de sólido a fundido viscoso.

- Capacidad del cilindro

- El peso máximo del material que un equipo puede producir a partir de un movimiento hacia adelante del pistón o el tornillo.

- Efecto de cilindro

-

El efecto de la capacidad de compresión del material mientras ésta se encuentra en el cilindro de la máquina de moldeo por inyección.

Esta capacidad de compresión puede ser considerable. Una simulación que calcula y utiliza el efecto de cilindro proporciona resultados más precisos.

- Punto base

- El punto que determina la posición del ensamblaje de patín en la dirección X o Y.

- Lote

-

La cantidad de polímero que se genera en una operación; también se denomina partida

- Momento de plegado

- La fuerza o carga aplicada a una entidad, lo que genera el plegado de esa entidad alrededor de un eje.

- Birrefringencia

-

Una propiedad óptica de los materiales transparentes en la que el índice refractivo de la luz que atraviesa el material depende de la dirección de polarización de la luz.

La birrefringencia es una propiedad de material y las tensiones experimentadas por la pieza. Puede provocar deficiencias ópticas como, por ejemplo, una polarización desigual o imágenes dobles.

- Soporte para fiador

-

Una proyección elevada de un pieza moldeada.

Un soporte para fiador presenta a menudo un agujero para incluir un fiador mecánico, como un tornillo.

- Superficie de partición delimitada

-

Un método utilizado para crear superficies de partición.

Seleccione las geometrías y, a continuación, defina las direcciones de sus puntos inicial y final. Si la cara se selecciona como geometría, la dirección no estará definida.

- Burbuja

-

Un vacío interno esférico generado por aire u otro gas de aire atrapado en un producto de plástico moldeado.

Una burbuja es diferente a una ampolla. La burbuja se encuentra en el interior de la pieza. Una ampolla se encuentra sobre la superficie de la pieza o cerca de ella y provoca deformaciones. Una burbuja también es diferente a un vacío, ya que se desarrolla como un espacio hueco durante la refrigeración.

- Burbujeador

-

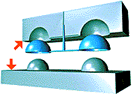

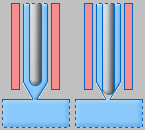

Un componente del sistema de refrigeración compuesto por un canal central circular que puede introducirse en el molde para dirigir el flujo de refrigerante.

El burbujeador permite al refrigerante atravesar las áreas difíciles para obtener una refrigeración más eficaz. El refrigerante fluye a través del canal central y, a continuación, hacia fuera y alrededor de la parte exterior del canal hasta el punto de salida.

Los deflectores y los burbujeadores aumentan la turbulencia de flujo debido a la inclusión de curvas adicionales en el sistema de flujo del refrigerante. El aumento de turbulencia mejora la transferencia de calor. La forma geométrica de una de burbujeador permite la aplicación de refrigeración para áreas de difícil acceso.

- Deformación

-

La conversión de energía de la membrana en el plano en energía de plegado, lo que conlleva normalmente amplias deformaciones de la pieza.

La deformación es la cauda principal de los fallos en una estructura plana fina sometida a una carga excesiva en el plano.

- Marca de quemado

-

Un defecto que aparece en forma de una marca marrón o negra sobre la superficie de la pieza de plástico.

En algunos casos, se produce un atrapamiento de aire cuando el aire atrapado se calienta de forma muy rápida durante la compresión y se quema el plástico circundante. Esta situación puede causar una marca de quemado.

Los perfiles de velocidad del pistón, que proporcionan mayor tiempo para que el aire salga del molde, se utilizan a menudo para impedir que se produzca este problema.

- Cavidad

- La región o el espacio del molde en el que se inyecta plástico para generar una pieza de plástico.

- Compuerta central

-

Un punto de inyección ubicado en el centro de la pieza.

Puede ser un punto de inyección (directo) de bebedero o capilar.

- Recorrido de carga

-

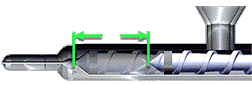

La distancia entre las posiciones de repliegue y cero del tornillo de moldeo por inyección; recibe también el nombre de tamaño de inyección

El recorrido de carga es una medida del polímero disponible para la inyección en cada pieza de plástico.

- Anillo de seguridad

-

Una válvula deslizante sin retorno que se encuentra en la parte frontal del tornillo.

El anillo de seguridad permite que el plástico fundido fluya hasta la parte frontal del tornillo durante la plastificación e impide que el flujo regrese al tornillo durante la inyección. Dado que anillo de seguridad es un elemento con un alto desgaste, es posible que se produzcan pérdidas durante la inyección, lo que reduce la presión que se aplica al plástico fundido.

- Enfriador

-

Un sistema integrado que incluye una unidad de refrigeración y un mecanismo de circulación del refrigerante compuesto por un depósito y una bomba.

Los enfriadores mantienen un equilibrio térmico óptimo poniendo de nuevo en circulación los fluidos refrigerantes en los moldes de inyección.

- Canal de alimentación circular

-

La sección transversal que se utiliza de forma más habitual con la relación más eficaz de volumen y superficie.

Debe prestarse especial atención al cortar los canales de alimentación circulares, ya que no hay ninguna falta de coincidencia en la línea de partición.

- Bebedero circular

-

Un bebedero con una sección transversal circular sin inclinación.

Los bebederos circulares se usan habitualmente como entrada a los sistemas de colectores calientes.

- Compuerta de arco cónica circular

-

Un punto de inyección que se utiliza cuando son importantes la presentación y la desfiguración de la cara superior de una pieza. También se denomina banana, dedo, cuerno de vaca, gancho, puente, salto, túnel curvo y punto de inyección de anacardo

El punto de inyección de arco cónica circular forma un túnel que atraviesa el plano de partición y termina en la parte inferior de la pieza.

- Compuerta cónica circular

-

Un tipo de punto de inyección utilizado con las herramientas de dos placas; se denomina también punto de inyección secundario, submarino o punto de inyección de cuerno.

Este punto de inyección está inclinado desde el canal de alimentación hasta la pieza.

- Canal de alimentación cónico circular

-

Un canal de alimentación con una sección transversal circular y un diámetro de inclinación a lo largo de su recorrido.

Estos canales de alimentación se utilizan, sobre todo, en los recorridos de los canales de las herramientas de tres placas.

- Bebedero circular cónico

-

Un bebedero circular cónico que se utiliza en una herramienta de canal de alimentación frío.

Este bebedero supone la entrada a la ruta de flujo de la herramienta.

- Capacidad de cierre

- Una medida del área proyectada de mayor tamaño para las cavidades y los canales de alimentación que un equipo de moldeo por inyección puede mantener cerrada con seguridad a la presión de moldeo completa.

- Fuerza de cierre

- La fuerza necesaria para mantener el molde cerrado mientras que el plástico que se inyecta en la cavidad ejerce una presión opuesta.

- Controlador de contorno cerrado

-

Un sistema que responde a la respuesta de los transductores que miden el valor que se está controlando. El sistema se ajusta automáticamente para garantizar que la pieza de plástico permanezca en el rango de tolerancias predeterminado.

Por ejemplo, puede controlar la presión de la cavidad. Inserte una transductor en la cavidad y utilice la medida para ajustar la presión del plástico en el cilindro de moldeo por inyección.

- Material frío

-

La cantidad de polímero frío que puede formarse en la boquilla durante los procesos de inyección.

Si no se tiene en cuenta durante el diseño del canal de alimentación, el material frío puede bloquear el punto de inyección. Para asegurarse de que el material frío no bloquee los puntos de inyección, se puede añadir un pozo de material frío al sistema de canal de alimentación.

- Pozo de material frío

- Una pequeña extensión del sistema de canal de alimentación situado más allá de la intersección del canal de alimentación o el bebedero, lo suficientemente grande como para albergar el material frío.

- Fase de compensación

- El período del proceso de moldeo por inyección en el que se inyecta el plástico para compensar la contracción de este material a medida que se enfría.

- Modelo de compresibilidad

-

Describe las relaciones entre la presión, la temperatura y el volumen (PVT) del material plástico.

Los plásticos calentados se pueden comprimir y la compresibilidad de un material afecta al volumen de plástico necesario para fabricar una pieza acabada. Este software se utiliza el modelo de compresibilidad PVT de Tait modificado de dos dominios con 13 coeficientes.

- Límites de control

-

Valores determinados estadísticamente entre los que puede incluirse una variable de control sin necesidad de ajustar el proceso.

Los límites de control proporcionan una indicación de la variación del proceso de moldeo por inyección.

- Canal de refrigeración

-

Un pasadizo incluido en molde, que se utiliza para hacer circular el agua o cualquier otro medio refrigerante por el molde. El medio refrigerante controla la temperatura de las superficies metálicas que están en contacto con el plástico que se moldea.

Por lo general, los canales de refrigeración se conectan para formar un circuito. La configuración de los canales de refrigeración puede ser en serie o paralela.

- Tiempo de refrigeración

-

El tiempo necesario para que la pieza se enfríe lo suficiente para poder extraerla del molde.

El tiempo neto de refrigeración se inicia al final de la fase de retención. El tiempo bruto de refrigeración se inicia al final de la fase de velocidad, por lo que incluye las fases de compactación y mantenimiento, y el tiempo neto de refrigeración.

- Postizo

-

La sección del molde que da forma al interior de la pieza moldeada.

- Espacio libre entre placas de postizo y cavidad

-

El espacio libre entre la mitad fija y la mitad móvil del molde.

- Pasador de postizo

-

Una varilla de acero que sobresale en la cavidad del molde y que crea un agujero pasante o ciego en una pieza.

El pasador de postizo se puede sustituir por otro con un diámetro diferente para crear agujeros de distintos tamaños que se ajusten a los requisitos del diseño.

- Profundidad de cajera de postizo

-

La distancia entre el plano XY del ensamblaje de portamolde y la cara inferior del esbozo.

- Fisura

-

La formación de una separación estrecha en un componente de plástico.

Las fisuras se producen cuando los enlaces químicos se rompen debido a la tensión interna y externa.

- Morfología cristalina

-

La forma y el tamaño de los cristalitos formados como resultado de la geometría de la piezas, las condiciones de procesamiento y el diseño de molde específicos.

La forma y el tamaño de los cristalitos pueden afectar significativamente a las propiedades del material moldeado.

- Polímeros cristalinos

-

Una familia de polímeros caracterizados por la capacidad de sus moléculas de formar una distribución ordenada durante la solidificación.

Dado que la moléculas se puedan agrupar de forma ordenada, los polímeros cristalinos suelen ser más densos que los amorfos. No puede alcanzar el 100% de cristalinidad. Algunos moléculas permanecen en un estado desordenado y forman la parte amorfa del material.

Los polímeros cristalinos muestran un patrón de difracción de rayos X, que puede utilizarse para detectar el grado de cristalinidad (a partir de la intensidad) e identificar el polímero (a partir del patrón).

- Cristalinidad

-

El grado en el que un conjunto de moléculas de un polímero alcanza un estado ordenado en comparación con la parte de las moléculas que permanecen desordenadas.

Los polímeros amorfos presentan un 0% de cristalinidad; ningún polímero puede alcanzar un nivel de cristalinidad del 100%.

- Cristalización

-

La velocidad de refrigeración determina el nivel de cristalinidad obtenido. El grado de cristalización viene determinado por la temperatura y el tiempo.

Las velocidades de refrigeración altas se asocian a niveles inferiores de contenido cristalino y viceversa. Los grados de cristalinidad afectan al nivel de contracción. Un nivel de cristalinidad superior proporciona una mayor contracción.

Las regiones gruesas de las piezas moldeadas por inyección suelen refrigerarse con mayor lentitud que las secciones más finas, por lo que presentan un mayor contenido cristalino y un nivel de contracción superior.

Durante la refrigeración, a algunos polímeros de estructuras moleculares ordenadas se les denomina cristalitos.

- Curado

-

Etapa que alcanza un material termoendurecible que cuenta con la suficiente nivel de entrecruzado para formar un sólido; el entrecruzado es el resultado de una reacción química.

En algunos casos, el término curado se utiliza para describir la solidificación de los termoplásticos. Este proceso físico suprime el calor del termoplástico.

- Amortiguador

-

La distancia entre las posiciones hacia delante y cero del tornillo.

El amortiguador contiene el polímero restante del cilindro una vez llenada la cavidad. La mayoría del fundido del amortiguador se utilizará posteriormente para el flujo de compensación durante la etapa de compactación.

- Tiempo de ciclo

-

La tiempo transcurrido desde la expulsión de una pieza y la siguiente.

El tiempo de ciclo es la suma de:- Tiempo de llenado

- Tiempo de compactación

- Tiempo de refrigeración

- Tiempo de apertura del molde

- Descompresión

-

El movimiento del tornillo al alejarse de la boquilla sin rotación; se utiliza para impedir el goteo.

La descompresión se puede utilizar para los materiales con un bajo nivel de viscosidad como, por ejemplo, PA-66, si la boquilla no cuenta con un punto de inyección de válvula para impedir el goteo.

- Delaminación

-

Una separación localizada de la superficie de la pieza.

La causa más común de la delaminación en una velocidad de inyección excesiva.

- Densidad

-

Medida que se obtiene mediante la división de la masa de la pieza de plástico por su volumen.

Una pieza es más densa cuanto mayor sea su masa (número de moléculas) por volumen de unidad. Una pieza puede tener algunas regiones con una mayor densidad que otras.

- Compuerta de disco o diafragma

-

Se utiliza para las compuertas de las piezas cilíndricas o redondas con un diámetro interior abierto.

Se utiliza un punto de inyección de disco o diafragma cuando la concentricidad supone un requisito dimensional importante y no se desea que se genere una línea de soldadura.

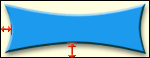

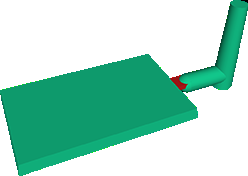

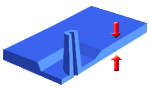

- Ruta de flujo dominante

-

La ruta de flujo de menor resistencia (la caída de presión inferior) desde la ubicación de inyección del polímero hasta la última ubicación de llenado.

La ruta de flujo dominante es normalmente, aunque no siempre, la más larga. En la imagen siguiente, el cono de inyección indica la ubicación de inyección y la X señala la última ubicación de llenado.

- Goteo

-

Fuga del polímero de la boquilla, el bebedero o el punto de inyección.

El goteo genera hilos finos de plástico que pueden quedar atrapados en el molde.

- Pausa

-

Una pausa en el ciclo de cerrado del molde de una operación de moldeo por compresión que permite liberar el gas del material de moldeo.

- Compuerta de arista

-

Un punto de inyección ubicado en la línea de partición del molde.

Un punto de inyección de arista permite normalmente el llenado de la pieza desde la parte lateral, inferior o superior.

- Expulsión

- La extracción de las piezas moldeadas del molde mediante medios mecánicos o con aire comprimido.

- Temperatura de expulsión

-

La temperatura media de la pieza al expulsarla del molde.

Expulse una pieza moldeada solo cuando presente la suficiente resistencia para someterla a la fuerza de expulsión sin que se produzcan marcas o deformaciones excesivas debido a los pasadores de expulsión. La temperatura de expulsión depende de la resina, el grosor de la pieza, la aplicación y los procedimientos de la planta de fabricación. Una pieza expulsada a una temperatura alta puede reducir el tiempo de refrigeración, lo que puede aumentar la deformación.

- Tiempo de expulsión

-

El momento en el que el molde se abre para expulsar la pieza.

Un tiempo de expulsión de 42 segundos indica que han transcurrido 42 segundos desde el momento en el que el molde se cerró para la inyección hasta que se abrió para la expulsión.

- Pasadores de expulsión

-

Pasadores ubicados en el molde que se utilizan para extraer la pieza del molde una vez abierta la abrazadera.

- Final de llenado

-

Se produce cuando el polímero ha alcanzado los extremos de la cavidad y el molde se llena volumétricamente.

- Viscosidad extensional

-

Una medida de resistencia a las fuerzas de estiramiento de un polímero.

Cuando una de polímero fluye a través de una sección transversal de gran tamaño a una más pequeña, se estira longitudinalmente, lo que provoca una caída de presión. El alcance de esta caída de presión depende de la viscosidad extensional del polímero específico y de la gravedad de la restricción.

A menudo se produce una caída de presión debido a efectos extensionales cuando un material fluye de un canal de alimentación de gran tamaño a un punto de inyección pequeño.

- Nombre de la familia

-

El nombre de una familia de materiales como, por ejemplo, la familia

Cada material es un miembro de la familia de materiales. La versión corta de un nombre de familia se denomina abreviatura de nombre de familia. Por ejemplo, PC es la abreviatura de nombre de familia del Policarbonato.

Algunas familias contienen subconjuntos, que también disponen de abreviatura. Por ejemplo, TPE, TPO, TPU y TPR son abreviaturas de nombres de la familia de los elastómeros termoplásticos.

- Compuerta en abanico

-

Un punto de inyección con amplias aristas de grosor variable que permite el llenado rápido de piezas de gran tamaño o de secciones de molde frágiles a través de un área de entrada de grandes dimensiones.

Se utiliza un punto de inyección en abanico para crear un flujo frontal uniforme en las piezas amplias donde la deformación y la estabilidad dimensional son las principales preocupaciones.

- Ventana de moldea viable

-

Un conjunto de límites de parámetro de proceso que definen una forma de ventana.

Para los parámetros de proceso que se encuentran dentro de los contornos de la ventana, el proceso de moldeo es viable; para aquellos que se encuentran fuera de ellos, el proceso de moldeo es inviable.

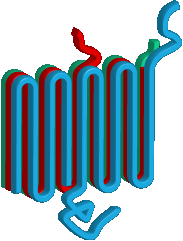

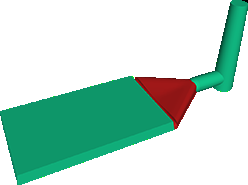

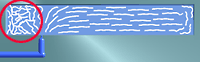

- Orientación de la fibra

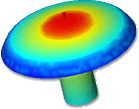

-

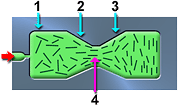

La dirección del eje principal de las fibras con respecto a la dirección del caudal en los materiales rellenos de fibra.

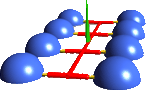

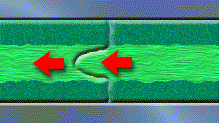

En la imagen siguiente:- Las fibras orientadas aleatoriamente se encuentran cerca de la ubicación de inyección.

- Las fibras alineadas con el flujo se encuentran en el área de flujo convergente.

- Las fibras alineadas transversalmente se encuentran en el área de flujo divergente.

- Las fibras paralelas a la dirección del caudal se encuentran en el área de flujo restringida.

- Relleno

-

Los materiales que se pueden añadir a un polímero para el moldeo por inyección.

La adición de un relleno a un polímero puede aumentar su resistencia y garantizar la calidad óptima de las piezas fabricadas.

- Fase de llenado

-

El período del proceso de moldeo por inyección en el que el plástico se inyecta para llenar la cavidad.

- Tiempo de llenado

-

El periodo de tiempo del ciclo de inyección en el que la velocidad del tornillo de la máquina se utiliza para llenar el molde.

El tiempo de llenado comienza al inicio del ciclo de inyección y termina en el punto de conmutación de velocidad/presión.

- Rebaba

-

Un defecto que se caracteriza por el escape de un excesiva cantidad de material del polímero del molde al separarse.

La causas más frecuentes de las rebabas son una velocidad de inyección y del recorrido, y una presión de compactación excesivas, además de una fuerza de cierre baja.

Elimine la rebaba reduciendo la velocidad de inyección o aumentando la fuerza de cierre.

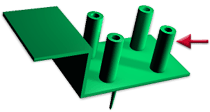

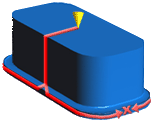

- Guías y deflectores de flujo

-

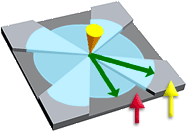

Superficies con grosores diseñados para dirigir el flujo frontal tanto atrayéndolo (guías) como desviándolo (deflectores).

Las guías de flujo son partes más gruesas de la cavidad (indicadas por una flecha amarilla en la siguiente ilustración) que atraen el flujo. Los deflectores son partes más finas de la cavidad (indicadas por una flecha roja) que limitan el flujo y lo ralentizan.

- Ruta de flujo

-

Una ruta por la que se desplaza el plástico fundido en la cavidad.

- Fricción

-

Una fuerza que actúa contra el movimiento.

En ocasiones hay una fricción elevada entre la pieza y las paredes del molde al expulsar la pieza. La pieza no se puede expulsar o pueden producirse daños durante la expulsión.

- Burbuja de gas

-

Se produce durante el moldeo por inyección del gas cuando la presión del gas desplaza el material fuera de los canales de gas diseñados debido a una compresión excesiva.

Las burbujas de gas se introducen en las paredes de la pieza formando ramas en forma de dedo, lo que puede provocar defectos estructuras y estéticos.

- Compuerta

-

El canal por el que fluye el polímero fundido desde el canal de alimentación hasta la cavidad.

Normalmente, el punto de inyección es pequeño y se solidifica primero.

- Congelación (compuerta)

-

El momento durante la fase de compactación en el que el polímero que se encuentra en el punto de inyección presenta un sólido congelado y no se pueden compactar ningún polímero adicional en la cavidad del molde.

- Marca (compuerta)

-

La marca que permanece en la superficie de la pieza una vez recortado el punto de inyección, también denominada marca de testigo o vestigio de punto de inyección .

- Marca de brillo

-

Parches de superficie mates en la superficie brillante de una pieza moldeada.

Los distintos comportamientos del flujo de plástico en las paredes del molde pueden provocar diferencias en el brillo final de una pieza. Se deben a las diferentes condiciones de refrigeración y la contracción. Los parches de superficie mates se pueden eliminar. Para ello, se debe secar el material, reducir la velocidad de inyección y aumentar la contrapresión.

- Tubo de transferencia de calor

-

Se utiliza en un intercambiador de calor para mejorar la velocidad de transferencia de calor sin aumentar la pérdida de presión causada por el líquido que fluye a través de la tubería.

- Antigiro

-

Un elemento de una inserción, que ayuda a corregir una inserción para un postizo o cavidad.

- Vacilación

-

La reducción de velocidad del flujo frontal debido al flujo de material preferencial a través de otras áreas menos restringidas de la cavidad del molde.

En una pieza con varias rutas, el flujo se puede reducir o disminuir en las regiones finas. Esta situación permite que el fundido se enfríe y, en algunos casos, se congele antes de que se complete el llenado, lo que provoca inyecciones insuficientes. Es más probable que la vacilación de flujo se produzca en piezas con diafragmas, bisagras y nervios finos.

- Amortiguación alta

-

Se produce cuando el amortiguador es demasiado grande y el material se mantiene en el cilindro durante demasiado tiempo.

La amortiguación alta puede provocar la degradación del material, además de diversos defectos.

- Fase de retención

-

Esta fase se compone del tiempo de compactación y el tiempo de refrigeración

- Tolva

-

El contenedor de la máquina de moldeo que contiene el polímero y lo envía al tornillo de moldeo por inyección.

- Presión hidráulica

-

La presión aplicada al pistón durante la fase de inyección.

El ajuste de la presión hidráulica supone un método para especificar la fase de velocidad del ciclo de moldeo. La presión hidráulica es la presión en la línea de suministro principal de la bomba, medida normalmente con un calibre en la línea hidráulica. Existe una relación directa entre la presión de inyección y la presión hidráulica denominada coeficiente de intensificación de la máquina.

- Cono de inyección

-

El punto matemático en el que comienza el análisis de llenado.

El cono de inyección se coloca en la superficie del modelo, en la ubicación de inyección. Al diseñar los puntos de inyección y los canales de alimentación, se tiene en cuenta el efecto de la relación de esfuerzo cortante a través del punto de inyección.

- Ubicación de inyección

-

El lugar en el que se introduce el plástico fundida en la cavidad del molde.

Las distintas ubicaciones de inyección pueden tener diferentes efectos en el aspecto y la calidad de la pieza de plástico.

- Presión de inyección

-

La presión que el pistón aplica al plástico durante la fase de inyección, lo que provoca que el material fluya.

Se puede medir aproximadamente la presión de inyección mediante el transductor ubicado en la boquilla. Existe una relación directa entre la presión de inyección y la presión hidráulica denominada coeficiente de intensificación de la máquina.

- Tiempo de inyección

-

El tiempo necesario para llenar la cavidad del molde con material.

- Velocidad de inyección

-

La velocidad a la que se inyecta el polímero en la cavidad del molde durante la fase de inyección.

Si la velocidad de inyección es demasiado alta, puede provocar defectos en la pieza de plástico, como rebabas y delaminación.

- Volumen de inyección

-

La cantidad de polímero inyectado en la cavidad del molde durante la fase de velocidad.

- Inserción

-

Un componente que se inserta en el molde antes de la fase de inyección. Como está rodeado parcial o completamente por plástico inyectado, se encuentra anclado a la pieza de plástico.

Las inserciones pueden tener roscas, ser conductores de electricidad o presentar un material plástico diferente.

- Boceto de inserción

-

Un boceto 2D creado por el comando Boceto manual.

Los contornos de perfil se dibujan en un boceto 2D y, a continuación, se utilizan para definir la forma de una inserción.

- Material isotrópico

-

Un material con propiedades idénticas en todas las direcciones.

No se producen efectos direccionales de orientación o cristalinidad en un material isotrópico.

- Chorro

-

La corriente serpenteante del polímero fundido que se produce al inyectar el fundido a alta velocidad a través de áreas restrictivas como, por ejemplo, la boquilla, el canal de alimentación o el punto de inyección, o en el interior de áreas gruesas sin que tenga contacto con la pared del molde.

En el chorro, se forman puntos de contacto entre los pliegues del fundido, creando pequeñas soldaduras. La formación de chorros puede provocar la fragilidad de la pieza, defectos en la superficie o fallos internos.

- Pérdida de articulación

-

La caída de presión observada cuando la fusión atraviese las contracciones del sistema de alimentación.

Se producen pérdidas de articulación entre el bebedero, los canales de alimentación y los puntos de inyección.

- Flujo laminar

-

Se produce cuando un fluido (como el agua) se mueve lentamente con partículas líquidas que siguen rutas rectas paralelas al canal o las paredes.

El flujo laminar se define como un flujo con un número de Reynolds aproximadamente inferior a 2.300. Los números de Reynolds superiores a 2.300 indican la presencia de un flujo turbulento.

- Patín

-

Los componentes angulares del molde que permiten liberar las secciones de entalladura de una pieza de plástico.

El patín se conecta a la placa de expulsión. Como la placa de expulsión se mueve hacia adelante, el patín se desplaza por el canal angular. Libera la entalladura cuando se genera el suficiente espacio libre.

- Ángulo del patín

-

El ángulo incluido entre la cuchilla del postizo de la pieza y el eje Z.

- Contorno

-

El grupo de curvas conectadas que forman un contorno completo de una superficie.

- Coeficiente de intensificación de la máquina

-

La relación entre la presión de inyección y la presión hidráulica.

El coeficiente de intensificación de la máquina hace referencia a la relación entre la presión del material en la parte frontal del tornillo y la presión del aceite en el pistón del equipo de moldeo por inyección. El coeficiente habitual es de 10 y el rango del coeficiente se encuentra normalmente entre 7 y 15.

El coeficiente de intensificación de la máquina se calcula mediante la división del área del pistón por el área del tornillo.

- Lote principal

-

Una alta concentración de pigmentos, rellenos o aditivos que se agregan al polímero de transporte (resina portadora).

El polímero de transporte se añade al polímero sin procesar para formar el compuesto final durante el proceso de fabricación.

Los lotes principales ayudan a garantizar la dispersión uniforme de los aditivos en el compuesto final. También reducen la cantidad de materiales individuales que los fabricantes deben adquirir y combinar para crear el compuesto.

- Línea de fusión

-

Una elemento frágil o un defecto visible que se genera cuando dos o más rutas de flujo convergen al llenar una pieza de plástico.

Las líneas de fusión pueden generarse debido a los agujeros o las inserciones de la pieza, a varios puntos de inyección o al grosor de pared variable en los que puede producirse una vacilación o un efecto de pista de carreras.

Los flujos paralelos forman normalmente una línea de fusión. Los flujos que convergen en ángulos altos, a menudo de forma frontal, forman líneas de fusión.

Nota:

Las líneas de soldadura y de flujo en el resultadoTareas del estudio

El panel no siempre muestra las líneas de fusión si la malla del modelo es demasiado gruesa.Las líneas de fusión suelen ser más débiles que las líneas de soldadura. El tipo de material, el tipo y el número de rellenos, y la presión y la temperatura en la línea de fusión afectan a la calidad de la misma.

- Densidad de la fusión

-

Un valor de densidad en un solo punto de un polímero a su temperatura de procesamiento medio y con una presión cero o próxima a cero.

- Temperatura de fusión

-

La temperatura de fusión del polímero a medida que empieza a fluir dentro del molde.

- Molde

-

Una serie de placas de acero mecanizadas que contienen una cavidad o cavidades en las que se inyecta plástico fundido a alta presión; recibe también el nombre de matriz.

El molde también actúa como intercambiador de calor en el que el termoplástico fundido se solidifica con la forma definida por la cavidad.

- Portamolde

-

Un ensamblaje básico del diseño de molde formado por varias placas de molde y componentes normalizados.

- Tiempo de apertura del molde

-

El período de tiempo que permanece abierto el molde.

El tiempo de apertura del molde comienza cuando se abre al molde para la eyección de la pieza de plástico. Finaliza cuando el molde se cierra para que el tornilla pueda empezar a moverse hacia a adelante para efectuar la inyección.

- Dirección de abertura del molde

-

La dirección de desplazamiento de la mitad móvil del molde.

Las piezas de plástico se expulsan en la dirección de la abertura del molde. Mold Design necesita un sistema de coordenadas coherente para fijar los componentes. La dirección de abertura de Mold Design es el eje Z positivo.

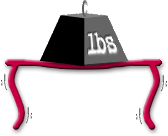

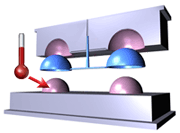

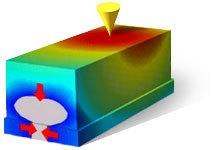

- Temperatura de molde

-

La temperatura de la interfaz de plástico-metal o de la superficie dentro del molde.

Las diferentes temperaturas de molde de los lados del postizo y la cavidad pueden mitigar los efectos de una refrigeración desequilibrada o de problemas de deformación.

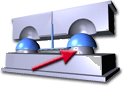

La flecha que aparece en la siguiente imagen muestra la interfaz de plástico-metal.

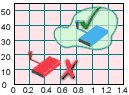

- Ventana de moldeo

-

Si las condiciones de moldeo se encuentran en esta región, se puede fabricar una pieza óptima.

Define los límites de las condiciones de moldeo en los que se puede fabricar una pieza aceptable; también recibe el nombre de ventana de proceso.

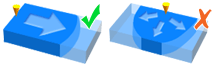

En el siguiente gráfico, se muestra una pieza de alta calidad (con una marca de verificación), circunscrita entre los contornos de la ventana de moldeo. Una pieza de baja calidad (marcada con X) se encontrará fuera de la ventana de moldeo.

- Molde multicavidad

-

Un molde con dos o más impresiones de molde; un molde que genera más de un moldeo en un ciclo de moldeo.

- Canales de alimentación en red

-

Canales de alimentación en los que el flujo frontal se separa para volverse a unir posteriormente. También se denominan canales de alimentación en bucle.

- Temperatura sin flujo

-

La temperatura a la que un polímero deja de fluir dentro de la cavidad del molde tras la inyección.

- Grosor nominal de la pieza

-

El grosor de pared previsto de la pieza como un todo.

Este valor es normalmente el grosor de pared en la mayor parte de la pieza. Lo ideal es que el grosor nominal no varíe en más del 10% en la pieza. Algunos elementos del diseño, como un soporte para fiador o una bisagra, pueden tener un espesor superior o inferior al grosor nominal, aunque estas variaciones son locales.

- Válvula de retención

-

Una válvula es situada en frente del tornillo de inyección de una máquina de inyección por moldeo.

Una válvula de retención permite el flujo del material en una dirección y se cierre para impedir el reflujo.

- Grosor normalizado

-

Una medida del grosor de la pieza.

El valor de grosor normalizado oscila entre -1 y 1. En este rango, 0 es el centro de la pieza y 1 y -1 son interfaces de plástico/metal o paredes del molde.

- Presión en la boquilla

-

La presión aplicada al polímero en la boquilla.

El ajuste de la presión en la boquilla permite indicar la presión de inyección del polímero.

- Junta tórica

-

Un contorno de elastómero con una sección transversal circular, que se utiliza como junta o sello mecánico.

Las juntas tóricas se colocan en un acanalado y se comprimen entre dos o más piezas durante el ensamblaje, creando un sello en la interfaz.

- Controlador de bucle abierto

-

El tipo de controlador que no tiene un bucle de retroalimentación ni responde a las mediciones del valor que se está controlando.

- Optimización

-

El proceso de buscar las mejores condiciones para el moldeo de una determinada pieza de plástico.

La geometría de la pieza, la selección del material, la ubicación de inyección y las condiciones de procesamiento se pueden optimizar.

- Orientación

-

La alineación de de las moléculas del polímero durante el flujo de corte

Las moléculas del polímero se alinean en la dirección del flujo. El alcance de esta orientación depende de la velocidad de corte a la que esté sometido el material y la temperatura de fusión. Si el material deja de fluir, la orientación molecular inducida comienza a relajarse a una velocidad específica en función del tiempo de relajación y la temperatura del material. Si el material se congela antes de que se complete la relajación, la orientación molecular se detendrá.

La orientación congelada afecta a las propiedades mecánicas del material y también a la contracción en la dirección de la orientación del material. En el caso de un elemento específico, las propiedades mecánicas y el grado de contracción varían en las direcciones paralela y perpendicular a la dirección de la orientación del material.

- Material ortótropo

-

Un material formado por fibras o cadenas de polímeros orientados.

En un material ortótropo, las propiedades mecánicas en la dirección paralela a la orientación son diferentes de las propiedades en la dirección perpendicular.

- Compactación excesiva

-

Se produce debido a que se comprime material adicional en una ruta de flujos mientras se realiza el llenado de las demás rutas. Normalmente se genera en las secciones con el menor tiempo de llenado.

La compactación excesiva puede provocar deformaciones, rebabas, y un tiempo de ciclo y peso de la pieza desmedidos.

- Fase de compactación

-

Esta fase incluye el tiempo de compactación y de refrigeración.

- Tiempo de compactación

-

El periodo de tiempo del ciclo de inyección que se inicia con el llenado del molde y que finaliza con la liberación de la presión de compactación.

- Diagnóstico del plano de partición

-

Una función que comprueba si se ha completado la superficie de partición y revisa las caras del postizo o la cavidad.

- Plano de partición

-

La superficie de las dos mitades del molde que se separa al abrirse éste.

- Compuerta capilar

-

Un pequeño punto de inyección que, por lo general, presenta un diámetro de 0,75 mm o menos.

Para rellenar las cavidades al mismo tiempo en un molde multicavidad, las cotas de los puntos de inyección capilares deben mantenerse dentro del estricto rango de tolerancia. Los puntos de inyección capilares sólo dejan una pequeña marca de fácil eliminación en la pieza. Sin embargo, la fusión suele congelarse antes y a menudo es necesario una tercera placa para extraer la pieza. Los puntos de inyección capilares pueden provocar también una relación de esfuerzo cortante y una pérdida de presión de entrada altas.

Un punto de inyección indirecto es una variante de un punto de inyección capilar. Los puntos de inyección indirectos se utilizan cuando debe transferirse la ubicación de inyección desde el centro de la pieza.

- Plano de posición

-

El plano que determina la posición de la parte inferior del ensamblaje de patín.

- Punto de referencia de posición

-

Una arista o un punto de referencia paralelo al plano de trabajo XY del ensamblaje de portamolde. Define la relación de posición relativa.

La arista o el punto seleccionado presentan la misma altura que el plano de trabajo XY del ensamblaje de portamolde en la coordenada Z del ensamblaje principal.

- Dirección de la pieza de plástico

-

La dirección normal de la superficie de partición.

Dado que las piezas de plástico se crean aleatoriamente, la dirección de la pieza de plástico también se aleatoria. Mold Design debe ajustar la dirección de la pieza de plástico para alinearla con la dirección de abertura.

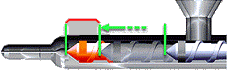

- Plastificación

-

El proceso en el que un material sin procesar se convierte en fundido y se inyecta en la parte frontal del tornillo mediante una acción giratoria.

- Coeficiente de Poisson

-

Un coeficiente (v12) que pertenece a un material sometido a tensión de tracción.

La relación entre la tensión de contracción lateral o transversal (en la segunda dirección principal) y la tensión longitudinal (en la primera dirección principal).

- Polímero

-

Un compuesto natural o sintético, normalmente con un peso molecular alto y una estructura de cadena larga, que se compone de unidades moleculares conectadas denominadas monómeros o meros.

Los monómeros son relativamente ligeros y simples. El proceso de polimeración química genera polímeros a partir de monómeros.

Aunque el término plásticos se utiliza a menudo como sinónimo de polímero, los plásticos son en realidad un tipo de compuesto polimérico. Los plásticos se formulan con plastificantes, estabilizadores, rellenos y otros aditivos para su procesamiento y rendimiento.

Entre los sistemas poliméricos no plásticos, se incluyen el caucho, las fibras, los adhesivos y los revestimientos de superficies.

El procesamiento de polímeros para convertirlos en productos finales incluye tareas como, por ejemplo, la fusión y la solidificación de los termoplásticos o las reacciones químicas de los materiales termoendurecibles.

- Ventana de moldeo preferido

-

Un conjunto de contornos que definen una ventana de procesamiento óptimo o un conjunto de parámetros de proceso que presentan un ajuste más preciso de la ventana de moldeo viable.

Fuera de los contornos de la ventana, puede resultar viable moldear la pieza, aunque el proceso no sea óptimo.

- Gradiente de presión

-

La caída de presión por unidad de longitud a lo largo de la ruta de flujo.

La caída de presión de una ubicación a otra es la fuerza que transfiere el flujo del polímero fundido durante el llenado. El polímero siempre se desplaza de una presión superior a otra inferior, del mismo modo que el agua que fluye de ubicaciones de mayor a menos altitud.

Es recomendable realizar el llenado con un gradiente de presión uniforme. Unos gradientes de presión que no sean uniformes pueden indicar la presencia de problemas, como la vacilación de flujo o la compactación excesiva, lo que provocaría rebabas, y una compactación insuficiente, lo que provocaría una compactación excesiva.

- Fase de presión

-

El período de tiempo durante el proceso de inyección en el que se utiliza el tornillo de la máquina para aplicar presión a la fusión a fin de compactar la cavidad.

- Perfil de presión

-

Un gráfico formado por puntos de ajuste unidos por líneas.

Los puntos de ajuste determinan la presión que se aplicará a intervalos de tiempo específicos. El control de perfil controla cómo se compacta la pieza durante la fase de presión de un ciclo.

- Recorrido de presión

-

La proporción del recorrido total realizado bajo control de presión.

El recorrido de presión es la distancia entre la posición de conmutación de velocidad a presión y la posición de avance del tornillo en la máquina de moldeo por inyección.

- Fase de presurización

-

La fase del proceso de moldeo por inyección en la que se inyecta plástico adicional para garantizar que todas las esquinas y las aristas de la cavidad del molde estén llenas de plástico.

- Control de proceso

-

La supervisión y la corrección de los parámetros de proceso del equipo de inyección por moldeo para garantizar la fabricación de una pieza de calidad.

- Parámetros de proceso

-

Las variables que se corresponden normalmente con la configuración del equipo.

Entre los parámetros de proceso utilizados con frecuencia, se incluyen:- Presión de inyección máxima

- Amortiguador de tornillo

- Recorrido de presión

- Tiempo de ciclo

- Recorrido de carga

- Presión de inyección media

- Condiciones de procesamiento

-

Las variables que controlan el proceso de moldeo.

Entre las condiciones de procesamiento, se incluyen:- La velocidad de inyección

- La presión aplicada a la fusión

- Las temperaturas de molde y fusión

- El grado del material que se está utilizando

- Conducto de producción

-

Una serie de piezas creadas en un conjunto concreto de condiciones de proceso, por ejemplo, una velocidad del pistón y un grupo de perfiles de presión específicos.

- Dirección de desmoldeo

-

La dirección en la que se desplaza el ensamblaje de patín.

Si se ha seleccionado un plano o una superficie plana, la superficie seleccionada se ensambla de forma nivelada con el plano YZ del conjunto de patín.

Si se selecciona una arista como dirección de desmoldeo, la dirección positiva se extiende desde el punto inicial hasta el punto final de esta arista. El punto más cercano al cursor es el punto final. Se crea una superficie de trabajo vertical con la arista seleccionada en el punto final. Esta superficie de trabajo vertical se ensambla de forma nivelada con el plano YZ del conjunto de patín.

- Limpieza

-

La eliminación de un color o tipo de material del equipo de moldeo por inyección.

Puede forzar la extracción del material con un nuevo color, un nuevo material o con otro material de limpieza.

- Presión-Volumen-Temperatura (PVT)

-

Datos que describen el volumen específico (1/densidad) de un material en función de la temperatura y la presión.

PVT describe la relación de la temperatura y la presión para los polímeros en todo el rango de procesamiento.

- Efecto de pista de carreras

-

Se produce cuando el plástico fundido fluye con mayor facilidad en las regiones gruesas que en las finas.

El flujo se divide y, a continuación, llena las secciones más gruesas antes de combinarse de nuevo para llenar las secciones más finas. El flujo que se ha vuelta a combinar puede invertirse para que converja con el flujo entrante en la sección más fina.

El efecto de pista de carreras puede provocar trampas de aire, líneas de soldadura y regiones con una alta tensión interna.

- Irradiar superficie de partición

-

Un método para crear superficies de colada.

Primero se selecciona una arista y, a continuación, se definen las direcciones en los puntos inicial y final de la arista. Para mejorar la calidad de la superficie, se puede añadir un punto a la arista seleccionada y se puede definir una dirección para el punto.

- Pistón

-

La pieza del equipo de moldeo por inyección que introduce el polímero en el molde; también se denomina tornillo.

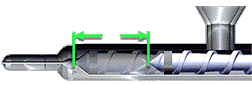

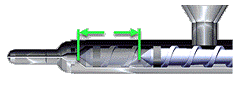

- Perfil de velocidad del pistón

-

Se utiliza para cambiar el movimiento del pistón durante la fase de llenado del ciclo de inyección.

El trazo del perfil de velocidad del pistón se compone de puntos de ajuste unidos por líneas. Los puntos de ajuste determinan la velocidad del pistón que se utilizará en función de las medidas de desplazamiento específicas del tornillo durante la inyección.

- Microrsurco

-

Un defecto de la superficie con un aspecto similar a los surcos de un disco.

Los microsurcos se formas cuando hay una alta resistencia de flujo en el molde, lo que provoca sucesivos estancamientos temporales de los flujos frontales.

Para impedir que se produzca este defecto, aumente las temperaturas de molde y fusión al mismo tiempo reduce el tiempo de inyección.

- Compuerta rectangular

-

Un punto de inyección que se utiliza normalmente con herramientas de dos placas; también se denomina punto de inyección de arista.

Puede ser recta o inclinada y se extiende desde el canal de alimentación hasta la pieza.

- Canal de alimentación rectangular

-

Canales de alimentación con una sección transversal rectangular.

No se recomienda el uso de canales de alimentación rectangulares debido a la proporción elevada entre la superficie y el volumen, y al área de flujo restringido.

Los canales de alimentación rectangulares no cuentan con desmoldeo y su expulsión resulta complicada.

- Región

-

Un área o una selección de entidades relacionadas o adyacentes que pueden incluir tanto superficies planas como no planas.

Las líneas de contorno de una región pueden ser curvas o rectas. Conecte por completo estas líneas sin que se crucen.

- Perfil de velocidad relativa del pistón

-

Se utiliza en la fase de diseño cuando no se ha seleccionado ningún equipo de moldeo por inyección.

Puede usar la geometría de la pieza, el sistema de canal de alimentación y el punto de inyección con una velocidad de perfil y un tiempo de inyección para analizar los valores máximos de velocidad de flujo, presión de inyección y fuerza de cierre. La selección de un equipo de molde por inyección se realiza en función de los resultados de este análisis.

- Compuerta restringida

-

Una pequeña abertura entre la cavidad y el canal de alimentación de un molde de inyección.

El punto de inyección se corta limpiamente una vez fabricada cada pieza para permitir su recuperación.

- Número de Reynolds

-

El número de Reynolds es un coeficiente que define la velocidad del flujo en las tuberías. Clasifica los regímenes de flujo específicos que pueden producirse en el circuito.

La turbulencia inicial del agua se encuentra entre 2.300 y 4.000. Un valor de número de Reynolds de 4000 o superior un flujo turbulento; se recomienda este tipo de flujo para las aplicaciones de refrigeración. No obstante, cuanto mayor sea el número de Reynolds en el circuito, mas cantidad de energía se necesita para el bombeo. Por tanto, el número de Reynolds ideal para los circuitos de refrigeración es 10.000. Las pérdidas de bombeo asociadas a un número de Reynolds superior a 10.000 invalidan la ganancia de transferencia de calor que puede alcanzarse con números de Reynolds superiores.

- Nervio

-

Un muro cruzado largo y fino que se utiliza para reforzar las paredes externas de la pieza de plástico.

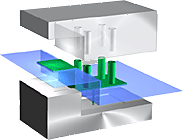

- Canal de alimentación y sistema de canal de alimentación

-

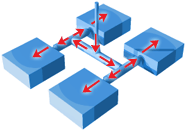

Los canales que transportan el polímero del bebedero a los puntos de inyección de cada cavidad del molde.

Un sistema de canal de alimentación incluye los siguientes componentes:- Canales de alimentación (mostrados en rojo)

- Bebedero (mostrada en verde)

- Compuertas (mostradas en amarillo)

- Contorno de partición

-

El contorno por el que se divide el postizo y la cavidad.

Por lo general, el contorno de partición es la superficie de proyecto máxima a lo largo de la dirección de desmoldeo.

- Superficie de partición

-

La superficie en la convergen el postizo y la cavidad.

- Tornillo

-

La pieza del equipo de moldeo por inyección que introduce el polímero en el molde.

El tornillo es el eje que gira en el cilindro del equipo de moldeo por inyección para procesar y preparar el material para la inyección.

- Posición de repliegue del tornillo

-

La posición a la que regresa el tornillo antes del inicio del siguiente ciclo.

- Desplazamiento del tornillo

-

La distancia que se ha desplazado el tornillo durante la fase de inyección.

- Posición de avance del tornillo

-

La posición de avance máxima que alcanza el tornillo durante un ciclo.

- Velocidad del tornillo

-

La velocidad con la que se desplaza el tornillo durante la fase de inyección.

- Compuerta semicircular

-

Un punto de inyección con una sección transversal semicircular.

Evite usar puntos de inyección semicirculares, ya que dan lugar a presiones de llenado altas.

- Canal de alimentación semicircular

-

Tipo de canal de alimentación cuyo uso se puede considerar cuando no se puede utilizar un enfoque circular.

Evite el uso de canales de alimentación circulares, ya que presentan una proporción baja de volumen y superficie, que puede provocar presiones de llenado altas.

- Semicristalino

-

Un plástico con una combinación de estados cristalino y amorfo.

La mayoría de los plásticos son semicristalinos. El contenido cristalino determina las propiedades físicas de la pieza.

- Puntos de ajuste

-

Los puntos de consigna de los perfiles de velocidad y presión del pistón.

En el caso del perfil de velocidad del pistón, se trata de una coordenada discreta de velocidad de inyección y tiempo/desplazamiento. En el perfil de presión, se trata de una coordenada discreta de presión de inyección y tiempo/desplazamiento.

- Corte

-

Un tipo de deformación provocada por la fricción entre el plástico en movimiento y la pared del molde.

- Calentamiento por esfuerzo cortante

-

La generación de calor como resultado de la tensión de corte; también recibe el nombre calentamiento por fricción

La fricción entre las láminas adyacentes a diferentes velocidades provoca calentamiento por esfuerzo cortante. Las capas de la fusión más próximas a la pared alcanzarán una temperatura superior que el postizo. Este efecto se puede utilizar para impulsar el diseño de las paredes finas de las piezas en las que la congelación prematura supone un riesgo.

- Relación de esfuerzo cortante

-

La relación de cambio de la tensión de corte con el transcurso del tiempo.

- Deformación de corte

-

La relación entre el estado deformado y el estado original cuando se ha deformado un polímero debido a la aplicación de una carga.

- Tensión de corte

-

La tensión provocada por la fricción entre el plástico en movimiento y la pared del molde, y entre las capas del plástico desplazándose a diferentes velocidades.

Una tensión de corte alta puede provocar que el plástico se degrade o presente fallos debido a las fisuras provocadas por ésta.

- Vaciado

-

Un grupo de superficies conectadas que forman un vaciado abierto.

- Inyección insuficiente

-

El llenado incompleto de una cavidad del molde que da como resultado la fabricación de una pieza incompleta.

- Tamaño de inyección

-

La distancia entre las posiciones de repliegue y cero del tornillo de moldeo por inyección; también recibe el nombre de recorrido de carga

El tamaño de inyección es una medida del polímero disponible para la inyección en cada pieza de plástico.

- Masa de inyección

-

La masa de plástico suministrada en un llenado completo del molde, incluidos los canales de alimentación, las piezas moldeadas, el bebedero y la rebaba.

- Contracción

-

La reducción de las cotas de una pieza de plástico en comparación con las cotas del molde.

La contracción se produce a medida que se enfría el polímero y puede variar en distintas direcciones.

Los materiales cristalinos y semicristalinos son propensos a la contracción térmica; los materiales amorfos suelen contraerse menos. A continuación se indican las causas de una contracción excesiva:- Presión de inyección baja

- Tiempo de refrigeración o compactación-retención insuficiente

- Temperatura de fusión alta

- Temperatura de molde alta

- Presión de retención baja

- Postizo lateral

-

Una pieza del molde que llena una entalladura durante la fase de inyección.

Las entalladuras son elementos de la pieza de plástico que impiden la expulsión de la pieza del molde. Una entalladura típica es una cavidad o un agujero que no se encuentra orientado en la dirección del plano de partición. Tras la fase de refrigeración del ciclo de inyección, el postizo lateral se contrae para permitir la expulsión de la pieza.

- Marca de avellanado

-

Un defecto visual en la superficie de la pieza moldeada.

Un diferencial en la contracción volumétrica provoca marcas de avellanado. Pueden producirse en los lados opuestos de las superficies a las que están conectados los nervios o los soportes para fiador. También aparecen en las áreas más gruesas de las piezas en las que no se compensa adecuadamente la contracción volumétrica durante la fase de compactación.

- Calor específico

-

La cantidad de calor necesario para aumentar la temperatura de una unidad de masa de material un grado centígrado.

El calor específico (Cp) es una medida de la capacidad de un material para convertir la entrada de calor en un aumento de temperatura real. Se mide a presión cero y con un rango de temperaturas, o con un promedio del rango de temperatura de 50ºC a la temperatura de procesamiento máxima del material.

La unidad de medida del calor específico es J/kg-C, julios por kilogramo Celsius.

- Postizo de espiral

-

Un postizo con un canal en forma de espiral.

Un postizo de espiral permite que el fluido fluya a través de él y transporte el calor.

- Bebedero

-

El canal de alimentación principal por el que fluye el polímero desde la boquilla del equipo de moldeo hasta el sistema de alimentación, o directamente hasta la pieza.

- Solucionador SSORCG

-

Gradiente conjugado de sobrerelajación sucesiva simétrica; tipo de solucionador de matriz iterativa utilizado en los cálculos de deformación.

- Inicio de llenado

-

El momento en el que empieza a fluir el polímero fundido.

El inicio de llenado se produce cuando el tornillo ha comenzado a desplazarse y se corresponde con el inicio del aumento de presión en la boquilla.

- Pasador antigiro

-

Un pasador metálico que se utiliza para impedir la rotación de un pasador de postizo.

- Veta (color)

-

Normalmente se produce debido a la orientación distinta de los pigmentos en el flujo o a una mezcla inadecuada en la etapa de plastificación

- Veta (oscura)

-

Daño térmico que se produce en el material durante el llenado; una ventilación inadecuada de la herramienta puede provocar vetas oscuras marrones o plateadas.

Para impedir la formación de vetas oscuras, subsane los problemas del sistema de ventilación o reduzca la velocidad o la presión de inyección.

- Veta (fibra de vidrio)

-

Las vetas mates y desiguales provocadas por una contracción variable o la congelación prematura del material relleno de vidrio en la pared del molde.

Para impedir la formación de este tipo de vetas, utilice fibras de vidrio más cortas, o aumente la temperatura de fusión o de la pared del molde.

- Veta (blanca)

-

También aparecen como plateadas.

A continuación se indican las causas de las vetas blancas:- Humedad Las vetas se producen en la dirección opuesta a la del flujo debido a un alto contenido de humedad residual. Si se seca correctamente el material, se eliminará este defecto.

- Aire El aire se retiene y no se puede liberar durante el llenado del molde. El aire es atraído a la superficie y se distribuye en la dirección del flujo provocando la formación de vetas.

- Recorrido

-

La distancia entre las posiciones de repliegue y avance de un tornillo de moldeo por inyección.

El recorrido proporcione la medida de la cantidad de polímero inyectado durante un ciclo.

- Succión

-

Técnica utilizada para eliminar el polímero de la boquilla de inyección alejando el tornillo de ésta; también se denomina descompresión o retroceso.

- Conmutación

-

Designa la transición de una fase a otra como, por ejemplo, la transición de la fase de llenado a la de compactación.

Se pueden utilizar diversos métodos de conmutación. Por ejemplo, puede iniciar una conmutación de llenado a compactación cuando el tiempo o la presión de inyección alcance el valor especificado, se llene un porcentaje indicado del volumen o se cumplan otras condiciones.

- Resistencia a tracción

-

La tensión nominal máxima soportada por un material que se extrae en ambos extremos a la temperatura y la velocidad de estiramiento especificadas.

- Superposición en mosaico

-

La repetición de una forma sobre un plano sin dejar ninguna región al descubierto.

Los cuadros, los triángulos y los hexágonos se pueden superponer fácilmente.

- Conductividad térmica

-

El grado de transferencia de calor mediante conducción por unidad de longitud en grados Celsius expresada en unidades de W/m-ºC.

La conductividad térmica es una medida de la velocidad con la que un material puede disipar el calor. El grado se determina bajo presión y mediante un promedio del rango de temperatura de fusión del material.

- Degradación térmica

-

Un descenso de la calidad de material, lo que da como resultado piezas inadecuadas.

La degradación térmica se puede producir cuando las temperaturas del cilindro son demasiado altas, la velocidad de rotación del tornillo es excesivamente alta o el diámetro de la boquilla es demasiado pequeño.

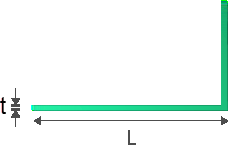

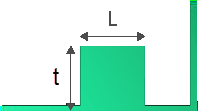

- Grueso y denso

-

Un término empleado para describir las geometrías que no se aproximan a los vaciados de paredes finas.

Los vaciados de paredes finas presentan un grosor claramente identificable (T) que es mucho menor que la cota laterales de la pieza (L). En otras palabras, el valor de (T) dividido por (L) es mucho menor que 1 (t/L <<1). Esta fórmula no se aplica a las piezas gruesas y densas con presenten bastantes áreas que no cumplan esta condición.

Esta fórmula no se aplica a las piezas gruesas y densas con presenten bastantes áreas que no cumplan esta condición.

- Ruido de las herramientas

-

Se produce por problemas de moldeo hacia el final de la fase de velocidad cuando la presión de inyección es demasiado alta.

Un ruido excesivo puede provocar datos en las herramientas.

- Transductor

-

Un dispositivo mecánico o eléctrico utilizado para medir un valor. Transmite la medición a un aparato registrador o a un dispositivo que puede comparar la medida con un valor deseado.

- Temperatura de transición

-

La temperatura de congelación del polímero cuando se produce la transición de fundido a sólido.

La temperatura de transición se corresponde con la temperatura de transición de vidrio (Tg) para los materiales amorfos y la temperatura de cristalización (Tc) para los polímeros semicristalinos.

- Canal de alimentación trapezoidal

-

Los canales de alimentación utilizados en lugar de los circulares cuando resulta complicado cortar canales de alimentación a ambos lados de la línea de partición.

Los canales de alimentación trapezoidales se suelen utilizar con las herramientas de dos y tres placas.

- Flujo turbulento

-

Tipo de flujo que se produce cuando un fluido (como el agua) fluye con partículas que sufren variaciones erráticas de la dirección y la velocidad.

Se define como un flujo con un número de Reynolds superior a 4.000. Los números de Reynolds bajos indican la presencia de un flujo laminar.

- Flujo desequilibrado

-

Tipo de flujo que se produce cuando el polímero fundido llena por completa algunas rutas de flujo del molde antes de que se llenen las demás rutas.

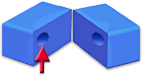

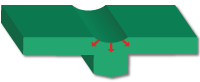

- Entalladura

-

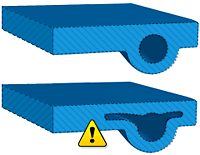

Un área atrapada en un modelo que no puede expulsarse del molde.

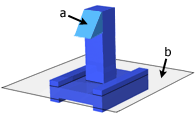

Estas áreas requieren una corredera, que normalmente se desliza en una dirección perpendicular a los segmentos de postizo y cavidad, ya que estas áreas se encuentran separadas. En la imagen siguiente, la sección con la etiqueta a es la entalladura y la sección con la etiqueta b es el plano de partición.

- Falta de flujo

-

Se produce cuando los flujos frontales de las dos direcciones convergen y se detienen momentáneamente durante un periodo de tiempo suficiente para que se desarrolle una capa congelada. El polímero de uno de los flujos invierte la dirección y fluye entre las capas congeladas exteriores.

Cuando el flujo invierte la capa congelada, éste se vuelve a fundir debido al calentamiento por esfuerzo cortante. Este flujo inverso proporciona una pieza de mala calidad tanto desde la perspectiva del aspecto de la superficie como estructural.

Para evitar la falta de flujo, equilibre todos los flujos para que los flujos frontales converjan al final del proceso de llenado.

- Flujo unidireccional

-

Flujo en una dirección con un flujo frontal recto durante la fase de llenado.

El flujo unidireccional es recomendable, ya que mejora las propiedades mecánicas y la calidad de la pieza. La ubicación de inyección del polímero determina la dirección del caudal.

- Compuerta de válvula

-

Un componente de un sistema de canal de alimentación caliente.

Los bebederos del canal de alimentación descienden a través de la placa de cavidad hasta las piezas. Cada bebedero cuenta con una varilla que puede desplazarse hacia adelante para cortar el flujo a través de ésta. La apertura del bebedero está programada para que se efectúe inmediatamente después de que la fusión frontal haya atravesado esa ubicación. La caída de presión inferior a través del sistema de canal de alimentación corriente se transfiere al punto de inyección. Como resultado, se obtienen presiones de llenado inferiores y una reducción del número de líneas de soldadura en la pieza de plástico.

- Recorrido de velocidad

-

La distancia entre las posiciones de repliegue del tornillo y el punto de conmutación de velocidad a presión en un equipo de moldeo por inyección.

El recorrido de velocidad es la proporción del recorrido total realizado bajo el control de velocidad.

- Conmutación de velocidad a presión

-

La posición del tornillo cuando el equipo cambia el control de desplazamiento de control de velocidad durante la fase de llenado a control de presión durante la fase de compactación.

- Salida de gases

-

Un pequeño canal al final de la ruta de flujo que permite liberar el aire de la cavidad

- Ventilación

-

Una ligera modificación del molde para poder liberar el aire atrapado.

Cuando hay aire atrapado en la cavidad, puede producirse un oscurecimiento o autoencendido de la pieza.

- Viscosidad

-

Medida de la resistencia de flujo que un material presenta dentro de una cavidad del molde.

- Índice de viscosidad

-

La viscosidad del material con una relación de esfuerzo constante de 1000 1/s y una temperatura específica.

Por ejemplo, Vi (240)125 significa que el material tiene una viscosidad de 125 Pa.s a una relación de esfuerzo constante de 1000 1/s y una temperatura de 240ºC.

El índice de viscosidad se utiliza para comparar la viscosidad de los materiales.

- Modelo de viscosidad

-

La relación de las variables que afectan a la viscosidad.

La viscosidad de los polímeros depende de la temperatura, la presión y la relación de esfuerzo cortante. Hay varios modelos de matemáticas que se pueden utilizar para describir la viscosidad.

- Vacíos

-

Un defecto en la pieza de plástico debido a que el plástico se suelta de la parte central de la pieza a medida que se enfría el plástico fundido.

La contracción del material durante la fase de refrigeración provoca vacíos. Si la pieza es transparente, un vacío es un defecto cosmético. Si el vacío es grande, se trata de un defecto estructural.

Elimine los vacíos utilizando la presurización de cavidad adecuada en la fase de compactación.

- Deformación

-

La deformación es un defecto de la pieza provocado por un cambio desigual de las tensiones internas.

- Línea de soldadura

-

Un elemento frágil o un defecto visible que se origina cuando dos o más rutas de flujo convergen durante el proceso de llenado.

Los agujeros o las inserciones de la pieza, varios puntos de inyección o el grosor de pared variable en el que puede producirse vacilación pueden provocar líneas de soldadura. Si los diferentes flujos frontales se han enfriado antes de converger, no se volverán a combinar correctamente, lo que provocará problemas de fragilidad en la pieza moldeada. También pueden aparecer una línea, una muesca o un cambio de color.

La calidad de la línea de soldadura depende del tipo de material, el tipo y el número de rellenos, y la presión y la temperatura de esta línea.

Desplace las líneas de soldadura a áreas donde la resistencia sea menos importante y el aspecto visual menos evidente. Las líneas de soldadura se pueden mover cambiando los siguientes elementos:- La entrada y la cota de la compuerta

- Grosor de pared

Nota: En el resultado de Líneas de soldadura que se muestra en el panel Tareas de estudio, no se muestran todas las líneas de soldadura si la malla del modelo es demasiado gruesa.

- Índice de conductor-barrido

-

Un valor que representa la fuerza generada por el flujo de plástico más allá de los conductores de un circuito integrado; se denomina también índice de barrido.

El índice de conductor-barrido es la suma de la velocidad del tiempo de viscosidad en cada punto de rejilla del modelo. El resultado se promedia por el número de los puntos de rejilla.

Un índice de conductor-barrido alto en las regiones del modelo que contienen conductores indica una posible ubicación de ruptura del conductor.

Dado que la viscosidad depende de temperatura, la relación de esfuerzo cortante y el grado de curado, puede reducir el índice de conductor-barrido realizando cambios en estas variables.

- Pieza de trabajo

-

Una definición de software para definir el contorno del postizo y la cavidad.

- Posición cero del tornillo

-

El posible de avance máxima del tornillo.

La posición cero en donde el extremo del tonillo entra en contacto con el cilindro y alcanza los topes del equipo.