熱残留応力

一方向複合材料の熱残留応力の効果を考慮します。

**現在、熱残留応力は一方向複合材料に対してのみ計算され、織物複合材料では計算されません。

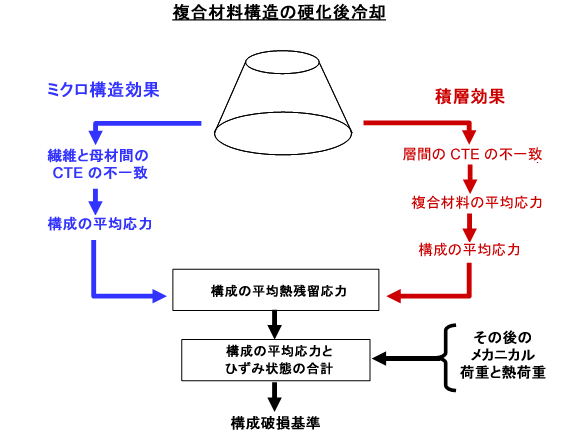

ミクロ構造効果

室温、T=Tamb で、孤立した荷重および拘束がない一方向複合材料層の繊維および母材構成には、非ゼロの応力状態があります。 これは、硬化温度 T=Tcure から環境温度 T=Tamb への複合材料の硬化後冷却によるものです。 孤立した複合材料層では、これらの熱残留応力は、母材構成と繊維構成の熱膨張係数の違いによってのみ発生します。通常、繊維強化複合材料層の硬化後冷却時には、母材構成は繊維構成よりも大きく収縮しようとします。したがって、母材構成は引張熱残留応力を示し、繊維構成は圧縮熱残留応力を示します。ただし、複合材料の平均応力状態はゼロです。これらの構成の熱残留応力は、後続の複合材料層の熱機械的荷重中に構成全体の応力状態に寄与するため、構成破損が発生する荷重に影響を与えます。

積層効果

複合材料層が、硬化後冷却中の積層に埋め込まれている場合、複合材料層で追加の熱残留応力が発生します。これは、問題の層とその近隣の層間の熱膨張係数の違いにより発生します。孤立した複合材料層とは異なり、このタイプの層間の作用は、層レベルでの複合材料の平均応力状態を非ゼロにします。つまり、層では複合材料の平均熱残留応力が発生します。これらの応力は、後続の熱機械的荷重中に繊維と母材全体の応力状態に寄与する、繊維と母材の平均熱残留応力に分解できます。したがって、応力は構成破損発生時の荷重に影響します。

構成材料レベルでのこれら 2 つのソースの熱残留応力を、次に図解しています。構成の熱残留応力が、通常の外部の機械的および構造の熱荷重の適用によって生成される構成の応力に追加されることを示しています。

Helius PFA での熱残留応力の計算

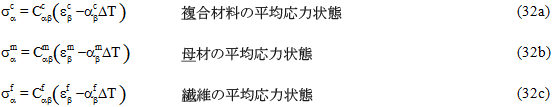

方程式 32a-c は、一方向複合材料、母材構成材料、および繊維構成材料の線形化熱機械的構成関係(セカント定式化)をリストしています。

方程式 32a では、1 点( )における複合材料全体のひずみ状態が、構造有限コードによって直接提供されています。一方、方程式 32b および 32c では、ある点における構成ひずみ状態の合計(

)における複合材料全体のひずみ状態が、構造有限コードによって直接提供されています。一方、方程式 32b および 32c では、ある点における構成ひずみ状態の合計( および

および  )は、

)は、 の MCT 分解を使用して決定されます。温度依存の複合材料の場合、剛性(

の MCT 分解を使用して決定されます。温度依存の複合材料の場合、剛性( 、

、 、

、 )と熱膨張の係数(

)と熱膨張の係数( 、

、 、

、 )は、現在の温度 T、および繊維と母材の構成材料の現在の破損状態に依存します。温度に依存しない複合材料の場合、剛性(

)は、現在の温度 T、および繊維と母材の構成材料の現在の破損状態に依存します。温度に依存しない複合材料の場合、剛性( 、

、 、

、 )と熱膨張の係数(

)と熱膨張の係数( 、

、 、

、 )は、繊維と母材の構成材料の現在の破損状態にのみ依存します。

)は、繊維と母材の構成材料の現在の破損状態にのみ依存します。

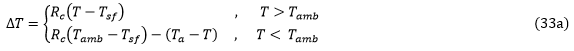

方程式 32 の温度変化 ΔT は、通常、複合材料の現在の温度 T と複合材料の無応力時の温度 Tsf との差、つまり、ΔT = T - Tsf であると想定するでしょう。 しかし、Helius PFA で ΔT の計算に使用する実際の方程式は、複合材料の硬化後冷却中に蓄積される熱残留応力を考慮するかどうかによって異なります。この機能は、適切なユーザ材料定数の整数値を使用して、任意の複合材料に対してオンとオフを切り替えます。

熱残留応力を「オフ」にした場合

熱残留応力機能を「オフ」にした場合、シミュレーション中の複合材料の応答には熱残留応力に含まれません。この場合、複合材料の無応力時の温度は、既定で Tsf =0° となり、方程式 32 で使用する温度変化は単に ΔT = T - Tsf = T として計算されます。熱残留応力計算を「オフ」にした場合、いくつかの点に注意する必要があります。

- 複合材料データ ファイル(mdata ファイル)で非ゼロの無応力時の温度を明示的に定義した場合でも、無応力時の温度 Tsf は既定で 0° となります。 21 有限要素モデルで使用する単位系に関係なく、方程式 32 で使用する温度変化 ΔT は、現在の温度 T によって完全に定義されます。

- 複数の温度における特性を持つ複合材料では、現在の温度 T を使用して、方程式に示す材料特性を補間します(方程式 32)。その結果として、複合材料で熱残留応力が無視される場合、単一の温度特性(つまり、単一温度の mdata ファイル)を対象の複合材料に使用することをお勧めします。

熱残留応力は無視される場合を要約すると、現在の温度 T は方程式 32 に 2 つの異なる方法で影響を与えます。

- T を使用して ΔT=T により ΔT を定義します。

- T は、材料特性

、

、 、

、 、

、 、

、 、および

、および  の現在の値を補間するために使用されます。

の現在の値を補間するために使用されます。

熱残留応力を「オン」にした場合

熱残留応力計算機能を「オン」にすると、シミュレーション中の複合材料の応答に熱残留応力が明示的に含まれます。この場合、複合材料の無応力時の温度 Tsf は、MCT 複合材料データベース ファイル(mdata ファイル)から読み取られます。ここで、Tsf は、材料の硬化温度 Tcure と同じであると認識されます。 材料の無応力時の温度 Tsf が mdata ファイルで明示的に定義されていない場合、Helius PFA では無応力時の温度を定義する必要があることを示すエラー メッセージが生成されます。

熱残留応力計算機能を「オン」にした場合、式 32 で使用される温度変化の計算方法は、現在の温度の材料特性を使用する(既定)かしないかに応じて、つまり固有の材料特性のセットを指定するかしないかに応じて 2 とおりあります。

現在の環境

現在の特性を使用する既定のケースでは、温度変化は次のように計算されます。

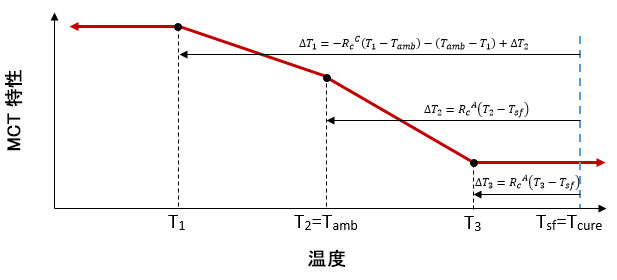

方程式 33a の中で、Tamb は環境温度で、モデルで使用される単位系に応じて 72.5 °F、22.5 °C または 295.65 °K と見なされます。T は現在の温度で、Tsf は、無応力時の温度です。

現在の温度 T > Tamb の場合、方程式 33a により、硬化後冷却の終了時に熱残留応力を正確に予測できます。数量 Rc は硬化比を示します。既定では、Rc の値は 0.5 に設定されています。この既定値は Kenik の研究[13]に基づくものです。Kenik は、実際の硬化後冷却の 1/2 の温度低下を課した、室温の複合材料特性を使用した単純な線形弾性解析で生成される構成の熱残留応力が、温度依存母材特性を使用した硬化後冷却のより厳密なマイクロメカニカル シミュレーションで予測される熱残留応力とほぼ等しいことを示しました。Rc の値を調整するには、『Ansys ユーザ ガイド』の「熱残留応力」のトピックを参照してください。

現在の温度 T < Tamb の場合、方程式 33a では硬化後冷却の後に課される追加の温度低下が適切な熱応力を生成するようになります。この場合(T < Tamb)、方程式 32 で Helius PFA によって使用される温度変化の合計 ΔΤ には、無応力時の温度 Tsf から環境温度 Tamb までの温度変化の 50% (既定値は Rc)が含まれます。さらに、環境温度 Tamb から現在の温度 T までの追加の温度低下の 100% が含まれています。ただし、現在の温度 T が環境温度 Tamb 以上である場合、方程式 32 で Helius PFA によって使用される温度変化の合計 ΔT は、無応力時の温度 Tsf から現在の温度 T までの実際の温度変化の 50% (Rc の既定値)のみを考慮します。この ΔT の計算方法により、材料が硬化温度 Tcure まで再加熱された場合に、熱残留応力は確実に消失することに留意してください。

T = Tamb の場合、方程式 33a は同じ式に帰着することに注意してください。

環境を指定する

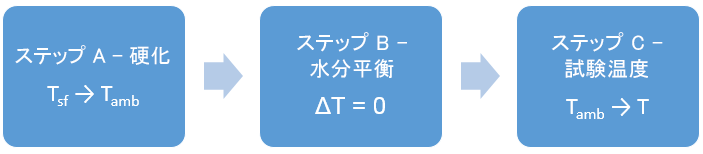

固有の材料特性のセットを環境温度での計算に使用する場合、温度変化は 2 つの手順で計算されます。まず、硬化温度から環境温度までの変化(手順 A)について、次に、環境温度から現在の温度までの変化(手順 C)について計算されます。(手順 B、硬化環境から周囲の環境までの湿度変化が含まれます)。

手順 A には、環境の含水率および温度での材料特性が使用されます。手順 C には、現在の含水率および温度での材料特性が使用されます。

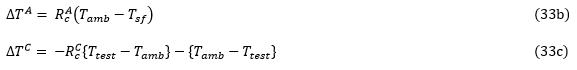

方程式 33b で、{ } はマコーレーのカッコで、ここで {x}=0 (x<0)、および {x}=x (x ≥ 0)。Tamb は、HIN ファイルに *CURE STRESS キーワードで指定された環境温度です。 温度が指定されていない場合、Tamb はモデルで使用される単位系に応じて、72.5 °F、22.5 °C、または 295.65 °K と見なされます。T は、テストが実行される温度(現在の温度)です。

式 33b の右辺により、環境温度に至る硬化後冷却の終了時(つまり、T=Tamb)の熱残留応力を正確に予測できるようになります。 数量 RcA はこのステップの硬化比を示します。既定では、RcA の値は 0.5 に設定されています。この既定値は Kenik の研究[13]に基づくものです。Kenik は、実際の硬化後冷却の 1/2 の温度低下を課した、室温の複合材料特性を使用した単純な線形弾性解析で生成される構成の熱残留応力が、温度依存母材特性を使用した硬化後冷却のより厳密なマイクロメカニカル シミュレーションで予測される熱残留応力とほぼ等しいことを示しました。RcA の値を調整するには、『Ansys ユーザ ガイド』の「熱残留応力」のトピックを参照してください。

式 33c の右辺により、硬化後冷却の後に課される追加の温度低下が適切な熱応力を生成するようになります。マコーレーのカッコ { } を使用することで、式 33c の右辺第 1 項は、現在の温度 T が環境温度 Tamb を超える場合にのみ、ΔT に寄与することに留意してください。 数量 RcC はこのステップの硬化比を示します。既定では、RcC の値は 0.5 に設定されています。RcC の値を調整するには、『Ansys ユーザ ガイド』の「熱残留応力」のトピックを参照してください。現在の温度 T が環境温度 Tamb 未満の場合、硬化比は適用されません。

温度変化の合計 ΔT = ΔTA + ΔTC です。

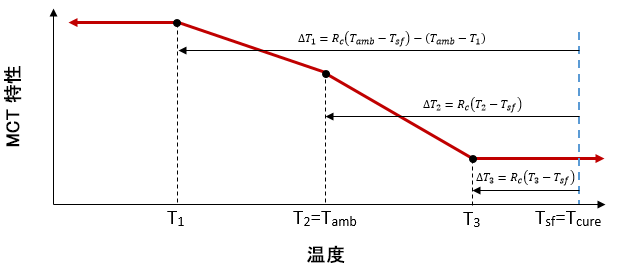

MCT 複合材料特性の指定

方程式 32 および 33 も、複数の温度における複合材料の特性指定プロセスで使用されます。下の図は、温度依存の複合材料が 3 つの異なる温度 T1、T2、T3 で特性指定されている一般的なケースを示しています。ここで、T1< Tamb、T2=Tamb、Tamb< T3< Tcure です。これは、MCT 特性指定プロセスで、3 つの温度における複合材料のマイクロメカニカル解析に含まれる温度変化 ΔT (式 33a-c で計算)をも表しています。特性指定プロセスで、これらの課せられた温度変化は構成破損係数の決定に影響を与えます。たとえば、マイクロメカニカル モデルを機械的に測定破損荷重レベルにロードした場合、構成材料内の破損応力状態は、機械的荷重と課せられた温度変化両方の影響を受けます。

現在の環境:

環境を指定: