最適化された現場の構成特性の決定

構成特性を最適化します。

MCT 特性指定プロセスの最初の手順では、現場の構成特性を最適化して、ミクロメカニカル有限要素モデルが、実際の複合材料の測定された特性に一致する均質な複合材料特性を予測できるようにします。各引張弾性率は、対応する圧縮弾性率CIRと等しいと仮定します。

ここで説明する現場の構成特性の最適化では、母材と繊維構成は、横等方性材料CIRであると仮定します。 最適化プロセスを開始するには、現場の構成特性の初期値を、測定されたバルク構成特性から取得します。

均質な複合材料特性(ミクロメカニカル有限要素モデルにより予測)が、重み付き最小二乗法で測定された 8 つの複合材料特性と一致するように、現場の構成特性を選択します。

問題例: ガラス繊維強化ポリエステル(D155/CoRezyn®63-AX-051 OrthoPolyester)の現場の特性の決定

この例では、 の測定値は信頼性が高くなく、誤差を最小限に抑えるためにこの項の使用を除外します。これを実行するには、誤差計算でのこの項の「重み付け」をゼロに設定します。

の測定値は信頼性が高くなく、誤差を最小限に抑えるためにこの項の使用を除外します。これを実行するには、誤差計算でのこの項の「重み付け」をゼロに設定します。

D155/CoRezyn®63-AX-051 OrthoPolyester の測定された複合材料特性:

繊維体積分率  = 0.36

= 0.36

= 28.3 GPa、

= 28.3 GPa、 =

=  = 7.75 GPa

= 7.75 GPa

=

=  = 3.3 GPa、

= 3.3 GPa、 = 2.55 GPa

= 2.55 GPa

=

=  = 0.32、

= 0.32、 = 0.44

= 0.44

CoRezyn®63-AX-051 OrthoPolyester の測定されたバルク母材特性(または現場の母材特性の初期値):

=

=  =

=  = 3.8 GPa

= 3.8 GPa

=

=  =

=  = 1.407 GPa

= 1.407 GPa

=

=  =

=  = 0.35

= 0.35

D155 ガラス繊維の測定されたバルク繊維特性(または現場の初期繊維特性の初期値):

=

=  =

=  = 74.0 GPa

= 74.0 GPa

=

=  =

=  = 30.8 GPa

= 30.8 GPa

=

=  =

=  = 0.2

= 0.2

ミクロメカニカル有限要素モデルを測定されたバルク構成特性と一緒に使用すると、次の複合材料特性が予測されます。

最適化手順で、次の現場の構成特性が生成されます。

最適化された現場の母材特性:

= 3.8 GPa、

= 3.8 GPa、 =

=  = 3.75 GPa

= 3.75 GPa

=

=  = 1.681 GPa、

= 1.681 GPa、 = 1.403 GPa

= 1.403 GPa

=

=  = 0.393、

= 0.393、 = 0.335

= 0.335

最適化された現場の繊維特性:

=

=  =

=  = 72.1 GPa

= 72.1 GPa

=

=  =

=  = 31.2 GPa

= 31.2 GPa

=

=  =

=  = 0.219

= 0.219

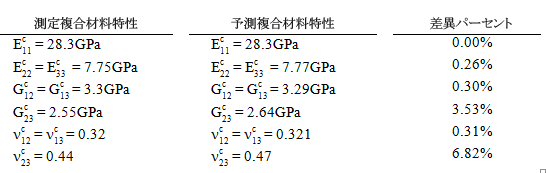

ミクロメカニカル有限要素モデルを最適化された現場の構成特性と一緒に使用すると、次の複合材料特性が予測されます。

一般的に、最適化された現場の構成特性(測定されたバルク構成特性ではなく)を使用することで、ミクロメカニカル有限要素モデルは、実際に測定された複合材料特性とより密接に一致する均質な複合材料特性を予測できます。6 つの測定された複合材料特性( 、

、 =

=  、

、 =

=  、

、 、

、 =

=  、

、 )のうち、最適化プロセス終了後に測定値とあまり一致しないのは、

)のうち、最適化プロセス終了後に測定値とあまり一致しないのは、 と

と  のみです。

のみです。 と

と  に測定値と予測値との違いが大きいのは、単にゼロの重み付け係数を割り当てたことによります。これにより、これらの 2 つの特性は最適化プロセスから除外されます。この選択をした理由は、この特定の複合材料の

に測定値と予測値との違いが大きいのは、単にゼロの重み付け係数を割り当てたことによります。これにより、これらの 2 つの特性は最適化プロセスから除外されます。この選択をした理由は、この特定の複合材料の  と

と  の測定値は、その他の複合材料特性よりも大幅に精度が低いと見なされたためです(これが重み付けされた最適化の理由です)。

の測定値は、その他の複合材料特性よりも大幅に精度が低いと見なされたためです(これが重み付けされた最適化の理由です)。