열가소성 수지 사출 성형

사출 성형은 전 세계적으로 가장 널리 사용되는 제조 공정 중 하나입니다. 열가소성 수지는 가열 시 부드럽고 유동적이고, 냉각 시에는 고화되는 고분자입니다.

용도

사출 성형은 플라스틱 부품을 제조하는 가장 일반적인 최신 방법으로, 동일한 고체적 객체를 생성하는 데 이상적입니다. 사출 성형은 와이어 스풀, 포장, 병 뚜껑, 자동차 부품 및 구성품, 게임 콘솔, 휴대용 빗, 악기, 의자 및 소형 탁자, 보관 용기, 기계 부품 및 기타 많은 플라스틱 제품 등을 만드는 데 사용됩니다.

금형 설계

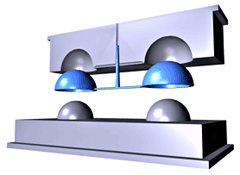

CAD 패키지에서 제품을 설계한 후 금속(일반적으로 강 또는 알루미늄)으로부터 금형을 작성한 후 정밀 가공하여 원하는 부품의 기능을 형성합니다. 금형은 사출 금형(A판) 및 이젝터 금형(B판)의 두 가지 주요 성분으로 구성됩니다. 플라스틱 수지는 스프루 또는 게이트를 통해 금형에 주입되고 채널 또는 러너를 통해 금형 캐비티에 유입되며 A판 및 B판 면으로 가공됩니다.

사출 성형 공정

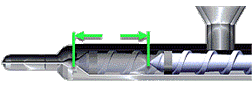

열가소성 수지가 성형될 때 일반적으로 펠릿화된 원재료가 왕복 나사를 사용하여 호퍼를 통해 가열된 배럴로 공급됩니다. 나사는 체크 밸브를 통과해서 원재료를 앞으로 전달하고, 나사 전면에서 샷이라는 체적이 수집됩니다.

샷은 금형의 스프루, 러너 및 캐비티를 채우는 데 필요한 수지의 양입니다. 충분한 재료가 수집되면 높은 압력과 속도로 부품 형성 캐비티에 재료가 유입됩니다.

사출 성형 사이클

사출 성형 사이클은 매우 짧으며 일반적으로 2초에서 2분 사이입니다. 다음과 같은 여러 단계로 구성됩니다.

형체:

재료를 금형으로 사출하기 전에 금형의 절반 두 개가 형체 유닛을 통해 단단히 닫힙니다. 수력식 형체 유닛은 금형 절반을 함께 누르고 충분한 힘을 가하여 재료가 사출되는 동안 금형이 닫혀 있게 합니다.

사출:

금형이 닫히면서 고분자 샷이 금형 캐비티 안으로 사출됩니다.

냉각:

캐비티가 충전되면 냉각 시의 플라스틱 수축을 보상하도록 더 많은 고분자가 캐비티에 유입될 수 있게 유지 압력이 적용됩니다. 그동안 나사가 회전하면서 다음 샷이 전면 나사에 공급됩니다. 이에 따라 다음 샷이 준비될 때 나사가 리트랙션됩니다.

취출:

부품이 충분히 냉각되면 금형이 열리고 부품이 취출된 후 사이클이 다시 시작됩니다.

장점

- 고속 생산

- 설계 유연성

- 정확도

- 낮은 인건비

- 폐기물 감소

단점

- 도구의 초기 비용

- 부품 설계와 관련된 제한 사항

- 공정 특성 때문에 피할 수 없는 결함