镗孔参考

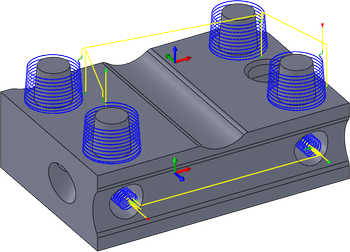

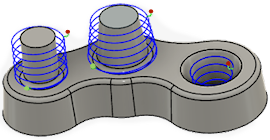

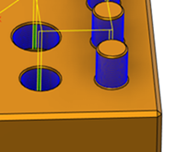

“镗孔”用于在具有直壁或斜壁的孔或凸柱中进行螺旋铣削。选择任何内部或外部面以创建路径。系统将自动从选定的面导出高度和深度。

“制造”>“铣削”>“2D”>“镗孔”![]()

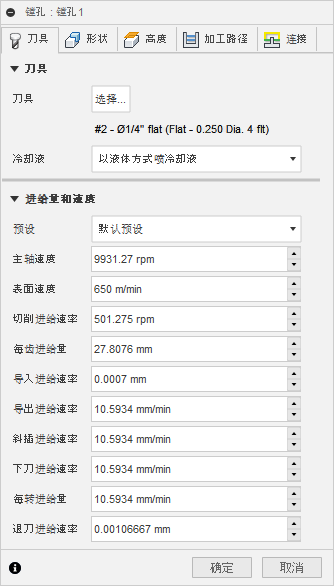

“刀具”选项卡设置

“刀具”选项卡设置

冷却液

选择用于机床的冷却液的类型。并非所有类型均适用于所有机床后处理器。

进给量和速度

主轴和进给速率切削参数。

- 主轴速度 - 主轴的旋转速度,以每分钟转数 (RPM) 表示

- 曲面速度 - 材料移过刀具切削边的速度(SFM 或米/分钟)

- 斜插主轴速度 - 在执行斜插运动时,主轴的旋转速度

- 切削进给速率 - 常规切削移动中使用的进给速率。以英寸/分钟 (IPM) 或毫米/分钟表示

- 每齿进给量 - 以每齿进给量 (FPT) 表示的切削进给速率

- 导入进给速率 - 在导入为切削移动时使用的进给量。

- 导出进给速率 - 从切削移动中导出时使用的进给量。

- 斜插进给率 - 向毛坯执行螺旋斜插时使用的进给量。

- 下刀进给率 - 下刀进入毛坯时使用的进给量。

- 每转进给量 - 以每转进给量表示的下刀进给速率

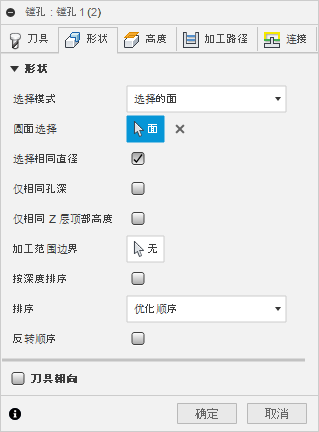

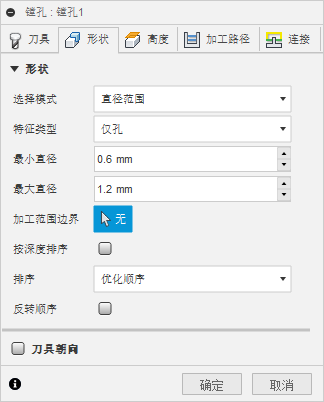

“形状”选项卡设置

“形状”选项卡设置

|

|

| 面选择 | 直径范围选择 |

几何体

可以选择“面”或“直径范围”。选择任何内部或外部圆面。面可以是直壁或斜壁。使用“直径范围”可通过指定最小和最大范围来自动包括或排除孔或凸柱。

选择模式

选择要按“面”或“直径范围”加工的几何图元。将自动从选择内容衍生高度和深度。

| 圆面选择 | 直径范围 | |

|

|

|

| 选择任何内部或外部圆面。 | 选择适合最小和最大范围的所有孔或凸柱。 |

特征类型

与直径范围一起使用。过滤孔选择。

| 仅孔 | 仅凸柱 | 两者 |

|

|

|

最小和最大直径

设置要包含的孔的直径范围。

- 最小 - 包括等于或大于指定值的孔

- 最大 - 包括等于或小于指定值的孔

选择相同直径

与面选择一起使用。启用后,这包括与当前选择的特征具有相同直径的所有孔。

单项选择将查找所有匹配的孔。使用该选项将与模型相关联。如果稍后添加具有相同直径的其他孔,则重新生成操作会在钻孔循环中自动包含添加的孔。

示例:如果激活此选项,然后选择一个 6 mm 孔和一个 12 mm 孔,则将自动选择零件上的每个 6 mm 和 12 mm 孔。

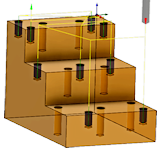

仅相同孔深

选中该选项可选择从顶部到底部距离与当前所选特征相同的所有孔。

示例:您可以使用该选项来区分不同深度的 6 mm 螺纹孔和 6 mm 钻孔。

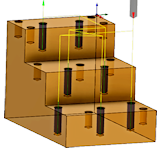

| 选择了短型 6 mm 孔 - ISO 视图 | 选择了短型 6 mm 孔 - 前视图 |

|

|

| 选择了长型 6 mm 孔 - ISO 视图 | 选择了长型 6 mm 孔 - 前视图 |

|

|

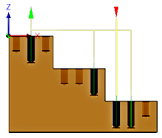

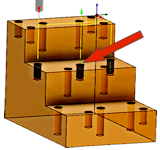

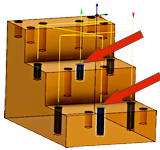

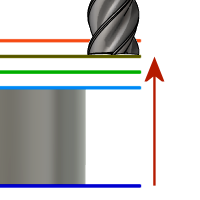

仅相同 Z 层顶部高度

选中该选项可选择 Z 层顶部高度与当前所选特征相同的所有孔。

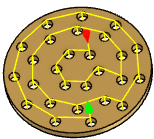

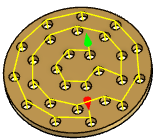

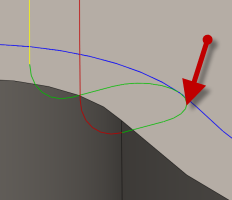

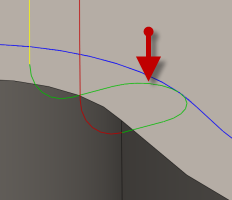

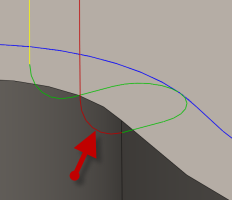

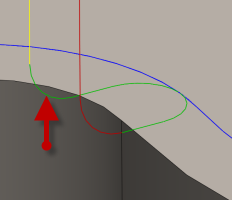

可以使用该选项将加工限制到一个 Z 层。下面的红色箭头指示选定的特征。

| 所有短型孔,位于中间层高度 | 所有短型孔,位于中间层高度 所有长型孔,位于下层高度。 |

|

|

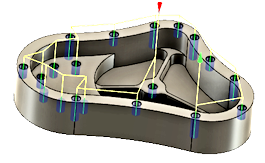

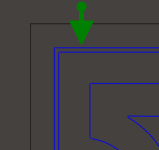

加工范围边界

将此选项与“选择相同直径”结合使用以包含加工范围区域内的类似项目。选择任何边或草图边界以包含钻孔位置。使用多个边界或嵌套边界以包含或排除孔组。刀具路径将位于选定边界内,除非嵌套了边界。您可以相互嵌套几个边界。

在下面的示例中,选定的边界将以蓝色显示。

|

1) 草图边界 2) 包含内部的孔 3) 嵌套的边界 4) 排除内部区域 |

5) 草图边界 (2) 6) 仅选择边缘区域 7) 草图边界 (3) 8) 排除边缘区域 |

排序

指定排序用于加工的孔的方式。

|

1) 对选定内容排序 2) 优化顺序 3) 由内到外 4) 按 X 运动排序 5) 按 Y 运动排序 |

反转顺序

启用该选项可反转已排序刀具路径的顺序。

| 禁用 | 启用 |

|

|

刀具朝向

指定如何使用空间坐标轴朝向和原点选项组合确定刀具朝向。

“朝向”下拉菜单提供了以下选项来设置 X、Y 和 Z 空间坐标轴的轴朝向:

- 设置 WCS 朝向 - 使用当前设置的工件坐标系 (WCS) 来确定刀具朝向。

- 模型朝向 - 使用当前零件的坐标系 (WCS) 来确定刀具朝向。

- 选择 Z 轴/平面和 X 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 X 轴。Z 轴和 X 轴可以翻转 180 度。

- 选择 Z 轴/平面和 Y 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 Y 轴。Z 轴和 Y 轴可以翻转 180 度。

- 选择 X 轴和 Y 轴 - 选择一个面或边来定义 X 轴,并选择另一个面或边来定义 Y 轴。X 轴和 Y 轴可以翻转 180 度。

- 选择坐标系 - 基于模型中定义的用户坐标系设置此操作的特定刀具朝向。这将使用现有坐标系的原点和朝向。如果您的模型不包含适用于您的操作的点和平面,则使用该选项。

“原点”下拉菜单提供了以下选项来定位空间坐标轴原点:

- 设置 WCS 原点 - 使用当前设置的工件坐标系 (WCS) 原点来确定刀具原点。

- 模型原点 - 使用当前零件的坐标系 (WCS) 原点作为刀具原点。

- 选择的点 - 选择顶点或边来确定空间坐标轴原点。

- 毛坯边界盒点 - 在毛坯边界盒上选择一点来确定空间坐标轴原点。

- 模型盒点 - 在模型边界盒上选择一点作为空间坐标轴原点。

“高度”选项卡设置

“高度”选项卡设置

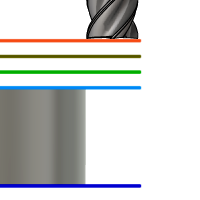

安全高度

“安全高度”是刀具沿其路径快速移动到刀具路径起点的第一高度。

安全高度

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

安全高度偏移

“安全高度偏移”将会应用,并且是相对于在上述下拉列表中选择的安全高度。

退刀高度

“退刀高度”用于设置在进入下一个切削加工路径之前刀具向上移动的高度。“退刀高度”应设置为高于“进给高度”和“顶部高度”。“退刀高度”与后续偏移一起使用来确立高度。

退刀高度

- 安全高度:相对于“安全高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

退刀高度偏移

“退刀高度偏移”将会应用,并且是相对于在上述下拉列表中选择的退刀高度。

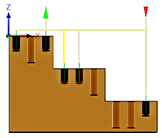

顶部高度

“顶部高度”用于设置描述切削顶部的高度。应在“底部”之上设置“顶部高度”。“顶部高度”与后续偏移一起使用来确立高度。

顶部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

顶部偏移

“顶部偏移”将会应用,并且是相对于在上述下拉列表中选择的顶部高度。

底部高度

“底部高度”可确定刀具下降到毛坯的最终加工高度/深度和最低深度。需要在“顶部”之下设置“底部高度”。“底部高度”与后续偏移一起使用来确立高度。

底部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

底部偏移

“底部偏移”将会应用,并且是相对于在上述下拉列表中选择的底部高度。

“加工路径”选项卡设置

“加工路径”选项卡设置

公差

在线性化诸如样条曲线和椭圆等形状时使用的公差。公差被视为最大弦距离。

|

|

| 宽松公差 0.100 | 紧密公差 0.001 |

使用直线 G1 和圆弧 G2 G3 命令来控制 CNC 机床的轮廓运动。为了满足这一要求,Fusion 将生成近似的样条曲线和曲面刀具路径,方法是对刀具路径进行线性化处理,创建多条较短的直线段来近似模拟所需的形状。刀具路径与所需形状匹配的精确程度很大程度上取决于所使用的直线数量。使用的直线越多,生成的刀具路径就越接近于样条曲线或曲面的标称形状。

数据匮乏

人们往往始终使用非常紧密的公差,但是,这样做需要付出代价,包括会延长刀具路径计算时间、生成较大的 G 代码文件以及直线位移非常短。前两个不算是问题,因为 Fusion 计算速度非常之快,并且大部分现代化控制器都至少具有 1 MB 的 RAM。但是,如果直线位移较短并且进给速率较高的话,就可能导致出现称为数据匮乏的现象。

当无法保持同步的数据让控制器不堪重负时,就会出现数据匮乏。CNC 控制器每秒只能处理有限行数的代码(块)。在较陈旧的机床上每秒可处理 40 个块,而在像 Haas Automation 控制器这样新式的机床上每秒可处理 1,000 甚至更多个块。直线位移较短并且进给速率较高,会迫使处理速率超过控制器可处理的极限。当发生这种情况时,机床必须在每次位移之后暂停,等待控制器发出下一个伺服命令。

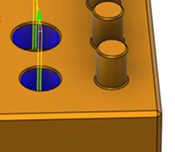

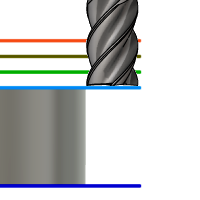

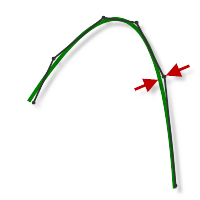

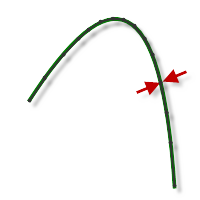

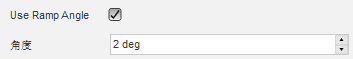

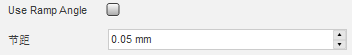

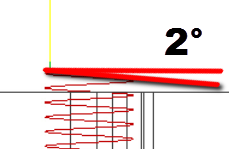

使用“斜插角度”

控制是由“节距”还是“角度”输入值指定斜插进给深度。启用该选项可指定深度作为角度斜插深度。

|

|

| 已启用 - 按角度输入 | 已禁用 - 按节距输入 |

节距

指定每旋转 360° 要进给的 Z 距离。对于直壁,此值通常比斜壁大。斜壁上的螺距越精细,曲面光洁度越好。

角度

指定执行镗孔切削时螺旋的最大斜插角度。

补偿类型

指定补偿类型。

- 在计算机中 - 刀具补偿由 CAM 根据选定的刀具直径自动计算。后处理输出直接包含补偿路径,而非 G41/G42 代码。

- 受控 - 不计算刀具补偿,而是输出 G41/G42 代码,以允许操作员在机床控制器上设置补偿量和磨损。

- 磨损 - 就像选择了“在计算机中”时一样工作,但也输出 G41/G42 代码。这将允许机床操作员通过将刀具大小差异输入为负数,在机床控制器上调整刀具磨损。

- 逆向磨损 - 与“磨损”选项相同,但将磨损调整量输入为正值。

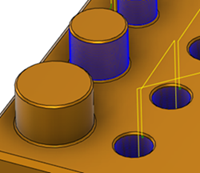

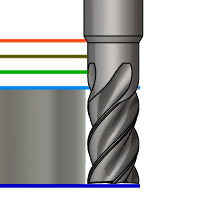

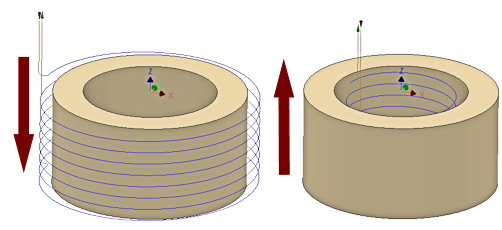

多个加工路径

启用该选项可在进行镗孔铣削时输入分层铣深的值。

步距的数量

指定粗加工步数。上面显示了 2 个步数。

步距

精加工路径之间的最大距离。(请参见上面显示的图示)

精加工路径

启用该选项后,可使用刀具的侧面执行精加工路径。

使用精加工路径 |

未使用精加工路径 |

步距

精加工路径之间的最大距离。

重复加工路径

启用该选项可沿最终精加工路径执行两次加工以移除由于刀具变形而剩余的毛坯。

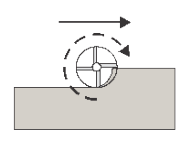

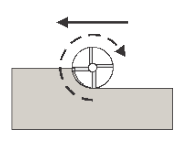

方向

使用“方向”选项,您可以控制 Fusion 应尽量保持顺铣还是逆铣。

相关信息:在整个刀具路径中,并非总能保持顺铣或逆铣,这取决于具体的形状。

顺铣

选择“顺铣”以沿单一方向加工所有加工路径。使用此方法时,Fusion 会尝试相对于选定边界使用顺铣。

左侧(顺铣) 顺铣 |

右侧(逆铣) 逆铣 |

使用“顺铣”或“逆铣”方向参数可控制从上到下或从下到上切削方向。

加工余量

正值 正加工余量 - 经过一次操作后剩余的要通过后续粗加工或精加工操作移除的毛坯量。对于粗加工操作,默认情况下将剩余少量的材料。 |

无 无加工余量 - 移除选定形状以外的所有多余材料。 |

负值 负加工余量 - 越过零件曲面或边界移除材料。该方法通常在电极加工中使用,以为火花隙留出空间或者满足零件的公差要求。 |

负加工余量 - 越过零件曲面或边界移除材料。该方法通常在电极加工中使用,以为火花隙留出空间或者满足零件的公差要求。

径向(壁)加工余量

“径向加工余量”参数用于控制径向(垂直于刀具轴)方向(即刀具的侧面)上的材料余量。

径向加工余量 |

径向和轴向加工余量 |

指定正径向加工余量会使材料留在零件的垂直壁和陡峭面区域上。

对于不完全垂直的曲面,Fusion 会在轴向(底面)和径向加工余量值之间进行插值,因此在这些曲面的径向方向上剩余的毛坯量可能不同于指定的值,具体取决于曲面坡度和轴向加工余量值。

更改径向加工余量会自动将轴向加工余量设置为相同量,除非您手动输入轴向加工余量。

对于精加工操作,默认值为 0 毫米/0 英寸,即,没有材料剩余。

对于粗加工操作,默认值为剩余少量的材料,然后可以通过一次或多次精加工操作移除这些材料。

负加工余量

当使用负加工余量时,加工操作会从毛坯中移除比模型形状多的材料。该方法可用于加工具有火花隙的电极,其中火花隙的大小等于负加工余量。

径向和轴向加工余量均可以为负数。但是,负径向加工余量必须小于刀具半径。

当使用负径向加工余量大于转角半径的球头刀具或半径刀具时,负轴向加工余量必须小于或等于转角半径。

“连接”选项卡设置

“连接”选项卡设置

高进给速率模式

指定何时快速移动应输出为真快速移动 (G0),何时应输出为高进给速率移动 (G1)。

- 保存快速移动 - 将保存所有快速移动。

- 保存轴向和径向快速移动 - 仅水平(径向)或垂直(轴向)移动的快速移动输出为真快速移动。

- 保存轴向快速移动 - 仅保存垂直移动的快速移动。

- 保存径向快速移动 - 仅保存水平移动的快速移动。

- 保存单轴快速移动 - 仅保存在单轴(X、Y 或 Z)方向上移动的快速移动。

- 总是使用高进给量 - 将快速移动输出为(高进给移动)G01 移动,而非快速移动 (G0)。

设置该参数的目的通常是为了避免在执行“狗腿式”快速移动的机床上进行快速移动时发生碰撞。

高进给速率

用于将快速移动输出为 G1 而非 G0 的进给速率。

安全距离

在退刀移动过程中刀具与零件曲面之间的最小距离。该距离是在应用加工余量之后测量的,因此,如果使用了负加工余量,应特别注意,要确保安全距离足够大以防止发生任何碰撞。

水平导入半径

指定水平导入移动的半径。

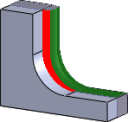

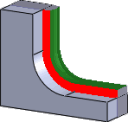

水平导入半径

水平导出半径

指定水平导出移动的半径。

水平导出半径

线性引导长度

指定线性引导的长度。

垂直导入半径

当刀具从进刀移动转到刀具路径本身时垂直弧平滑的半径。

垂直导入半径

垂直导出半径

指定垂直导出的半径。

垂直导出半径

引导至中心

指定导入/导出移动应进入形状的中心。