活动 3:加工挖槽

在本活动中,您将使用“2D 挖槽”加工策略从包含圆形凸柱的型腔粗加工出大块材料。

前提条件

- 活动 2 已完成。

步骤

从“2D 挖槽”对话框中,选择 #2 - Ø8 毫米平刀。

在“制造”工作空间工具栏上,单击“铣削”>“2D”>“2D 挖槽”

。

。“2D 挖槽”对话框将会打开。

选择“刀具”选项卡

。

。确保“#2 - Ø8 毫米平刀”仍然是激活的刀具。

选择挖槽加工区域的形状。

在“2D 挖槽”对话框中,单击“几何图元”选项卡

。

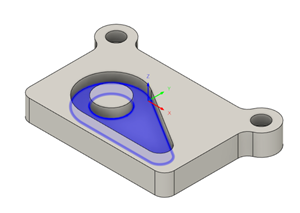

。选择挖槽的底面。

该面将以蓝色亮显。

注意:“2D 挖槽”加工策略将从毛坯的顶部加工到选定面层。这正是该操作中所需的高度,因此无需在“高度”选项卡 上指定任何深度。

上指定任何深度。创建分层铣深和精加工下刀步距。清除“加工余量”。

单击“加工路径”选项卡

。

。该组设置用于控制如何计算 2D 挖槽刀具路径。为了清洁挖槽,将从毛坯的顶部开始,以 2 毫米的步距向下,直到挖槽的底部,在多个 Z 层生成刀具路径。

选中“分层铣深”复选框。

将“最大粗加工下刀步距”设置为 2 毫米。

将“精加工下刀步距”设置为 1。

取消选中“加工余量”复选框。

由于“2D 挖槽”是粗加工操作,因此默认会剩余毛坯。 在本示例中,我们不需要其他精加工切削。

单击“确定”以开始计算。

活动 3 概要

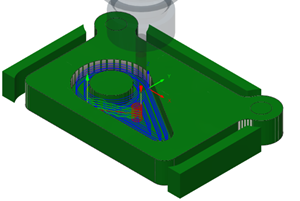

在本活动中,您已选择“2D 挖槽”操作来执行分层铣深切削并使用圆形凸柱来加工该挖槽。

计算的刀具路径与加工中的毛坯如下所示。

该刀具路径显示有开头的红色箭头、黄色快速移动、绿色切入和切出移动、蓝色切削移动以及结尾的绿色箭头。