工艺仿真分析的结果分析

Fusion Manufacturing Extension

此功能是扩展程序的一部分。扩展程序是在 Fusion 中访问更多功能的一种灵活方式。了解详情。

对过程仿真分析进行求解时,您可以选择查看位移以及铺粉板间隙和风险的结果,并检查构成构建的不同类型的结构。

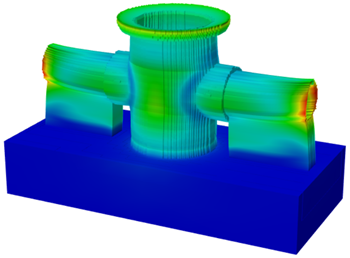

位移

位移是在增材制造过程中零件翘曲或扭曲的程度。这主要是由过程中发生的加热和冷却循环所致。极高的温度会导致材料热膨胀,然后快速冷却会导致材料收缩,从而产生翘曲。

“比例系数”可让您放大画布上的视觉位移,以帮助清楚地显示零件的什么位置形状变化最大。

您可以导出翘曲零件的 .stl 文件或 .3mf 文件,它反映了求解的过程仿真分析预测的位移。您可以使用这些文件并将预测值与真实物理零件的扫描结果进行比较以验证分析,或使用它们检查零件是否适合部件。.3mf 文件存储颜色编码的位移信息。

您还可以为反向翘曲的零件导出 .stl 文件或创建网格实体,以自动补偿求解的过程仿真分析预测的位移。当增材制造补偿的零件时,零件将翘曲到最初所需的形状。

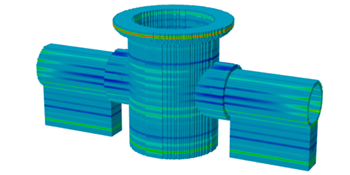

铺粉板间隙和风险

增材制造机床的铺粉板将金属粉末粒子层堆积在构建平台上。当熔合的零件顶部通过粉末层扭曲并扭曲到铺粉板叶片的路径时,将发生铺粉板干涉。

铺粉板间隙是无向上扭曲的粉末层的百分比。通常,可接受的最小阈值为 80%,但应根据材料、工艺条件、铺粉板类型和可接受的风险确定可接受的间隙级别。

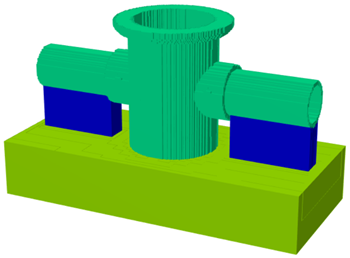

结构类型

结构类型可标识零件本身、支撑和构建平台。它用于研究任何欠约束的网格区域,这意味着需要更准确的网格。

注意:仅当选择具有增材 MPBF 功能的机床时,此功能才可用。