特征构造参考

此功能是扩展程序的一部分。扩展程序是在 Fusion 中访问更多功能的一种灵活方式。了解详情。

使用“特征构造”对话框指定特征构造增材刀具路径的详细信息。

“制造”>“增材”>“多轴”>“特征构造”![]()

此对话框包含以下设置:

工具

指定沉积刀具。选择电弧线、激光粉末或激光线刀具。

焊缝宽度

指定用于沉积特征的熔化材料的宽度。

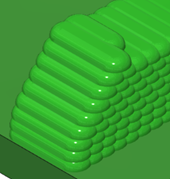

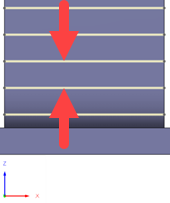

毛坯仿真过程中小焊道宽度(左)和大焊道宽度(右)的示例:

焊缝与提供给机床的材料原料(如导线或粉末)不同。

沉积速率

指定沉积材料焊道时沉积头的行进速度。

毛坯仿真过程中沉积的焊道的示例:

导入进给速率

指定导入沉积移动时沉积头的行进速度。

导出进给速率

指定从沉积移动中导出时沉积头的行进速度。

下刀进给速率

指定向层移动以沉积熔化材料时沉积头的移动速度。

基点类型

指定要在其上沉积特征的基准曲面的形状。

- 平面:XY 平面中的平坦曲面。

- 圆柱体:圆柱曲面。

- 旋转曲面:通过绕 X 轴旋转曲线生成的曲面。

- 任意:自由形式曲面。

基础

定义基面。

在画布上,单击一个或多个面。

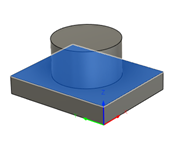

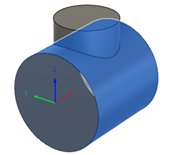

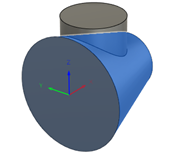

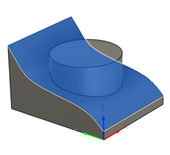

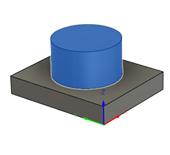

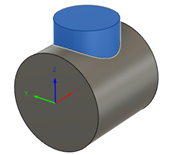

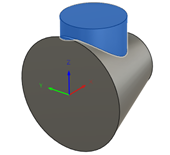

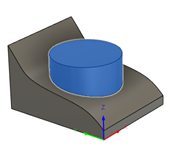

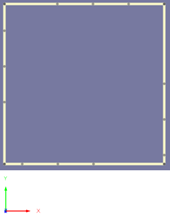

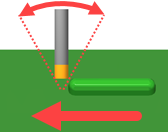

从左到右,分别为 XY 平面中的平坦曲面、圆柱曲面、通过旋转曲线生成的曲面和自由形式曲面示例:

功能

定义要沉积的特征。

在画布上,单击实体或实体的面。

从左到右,分别为平面基准、圆柱基准、旋转曲面基准和任意基准上的特征示例:

刀具朝向

覆盖在设置中定义的刀具朝向。

有关详细信息,请参见刀具方向概述。

模型

替代设置中定义的模型几何图元(曲面或实体)。

安全高度

指定刀具沿其路径快速移动到增材刀具路径起点的第一高度。

退刀高度:相对于“退刀高度”的增量偏移。

模型顶部:相对于“模型顶部”的增量偏移。

模型底部:相对于“模型底部”的增量偏移。

选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

原点(绝对):相对于设置或“刀具朝向”组中定义的原点的绝对偏移。

退刀高度

指定在进入下一个加工路径之前刀具向上移动的高度。

安全高度:相对于“安全高度”的增量偏移。

模型顶部:相对于“模型顶部”的增量偏移。

模型底部:相对于“模型底部”的增量偏移。

选择:相对于模型中所选点(顶点)、边缘或面的增量偏移。

原点(绝对):相对于设置或“刀具朝向”组中定义的原点的绝对偏移。

公差

加工公差是用于刀具路径生成和形状三角测量的公差之和。必须将任何其他过滤公差加到此公差中来获得总公差。

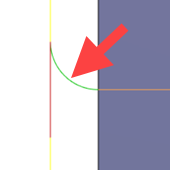

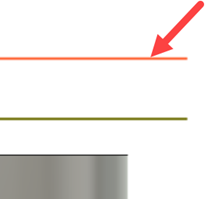

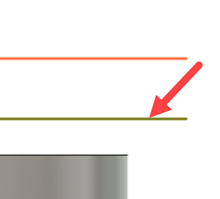

宽松公差(左)和紧密公差(右)的示例:

|

|

使用直线 G1 和圆弧 G2 G3 命令来控制 CNC 机床的轮廓运动。为了满足这一要求,Fusion 将生成近似的样条曲线和曲面刀具路径,通过对刀具路径进行线性化处理,创建多条较短的直线段来近似模拟所需的形状。刀具路径与所需形状匹配的精确程度很大程度上取决于所使用的直线数量。使用的直线越多,生成的刀具路径就越接近于样条曲线或曲面的标称形状。

数据匮乏

人们往往始终使用非常紧密的公差,但是,这样做需要付出代价,包括会延长刀具路径计算时间、生成较大的 G 代码文件以及直线位移非常短。前两个不算是问题,因为 Fusion 计算速度非常之快,并且大部分现代化控制器都至少具有 1 MB 的 RAM。但是,如果直线位移较短并且进给速率较高的话,就可能导致出现称为数据匮乏的现象。

当无法保持同步的数据让控制器不堪重负时,就会出现数据匮乏。CNC 控制器每秒只能处理有限行数的代码(块)。在较陈旧的机床上每秒可处理 40 个块,而在像 Haas Automation 控制器这样新式的机床上每秒可处理 1,000 甚至更多个块。直线位移较短并且进给速率较高,会迫使处理速率超过控制器可处理的极限。当发生这种情况时,机床必须在每次位移之后暂停,等待控制器发出下一个伺服命令。

步距

指定层上内嵌加工路径之间的水平步距。

内嵌

在特征内添加内嵌加工路径。

增材刀具路径按层对特征进行切片。每层都由周长加工路径和/或内嵌加工路径组成。

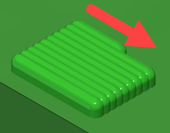

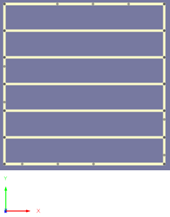

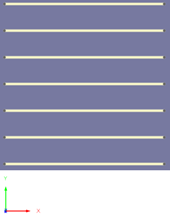

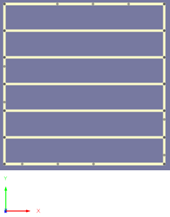

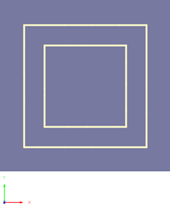

从左到右,分别为仅内嵌、仅周长、内嵌和周长的示例:

步距容差

指定与水平步距的偏差百分比。

步距将调整,以便在基面上实现更均匀的沉积。例如,如果步距为 10 毫米,步距容差为 10%,则步距可以在 9 毫米和 11 毫米之间变化。

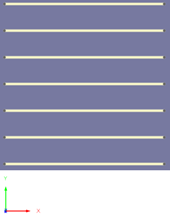

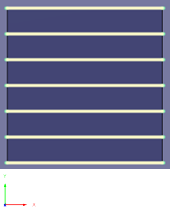

0%(左)和 10%(右)的示例:

“方向”

控制在内嵌加工路径中是仅在一个方向(“单向”)上进行沉积还是在两个方向(“双向”)上进行沉积。

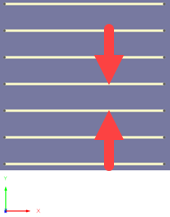

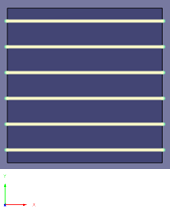

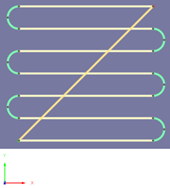

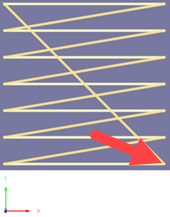

选择“单向”(左)和选择“双向”(右)时的内嵌示例:

起始角点

指定内嵌加工路径相对于 WCS 的起始位置。

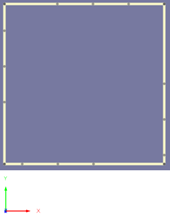

从左到右,分别为“左上”、“右上”、“左下”和“右下”示例:

开始位置

控制内嵌加工路径沿 X 轴的行进方向。

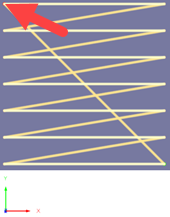

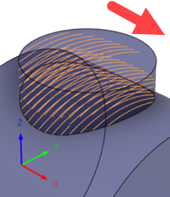

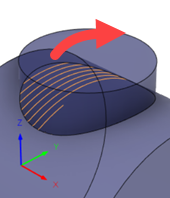

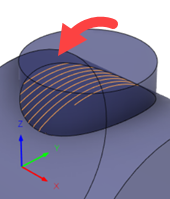

沿圆柱体类型的基准从最小 X 的起始位置行进(左)和从最大 X 的起始位置行进(右)的内嵌加工路径示例:

角度

指定第一层上内嵌加工路径的角度,从 X 轴绕 Z 轴逆时针测量。

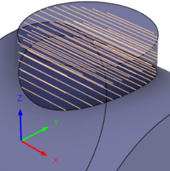

从左到右,分别为 0 度、45 度和 90 度示例:

角度阵列

控制随着层向上进行,内嵌加工路径如何重复。

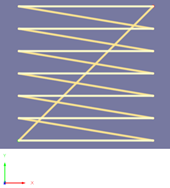

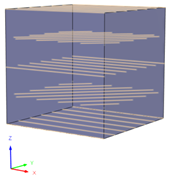

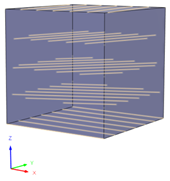

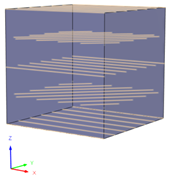

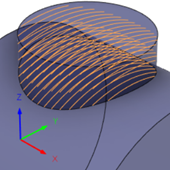

45 度(左)的旋转角度和 45 度的交错角(右)的示例:

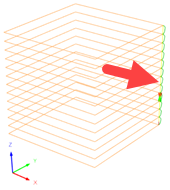

旋转角度

指定每层连续内嵌加工路径的角度增加。该角度是从 X 轴绕 Z 轴逆时针测量的。

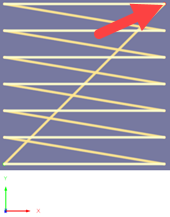

25 度(左)和 45 度(右)的示例:

交错角

指定每隔一层内嵌加工路径的角度。该角度是从 X 轴绕 Z 轴逆时针测量的。

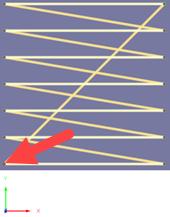

45 度(左)和 90 度(右)的示例:

旋转方向

控制从沿 X 轴向下查看的角度所感知的内嵌加工路径行进方向。

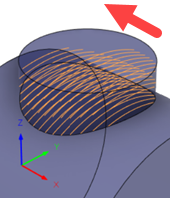

以顺时针(左)和逆时针(右)方向穿过圆柱体类型的基准的内嵌加工路径示例:

样式

控制内嵌路径是沿 X 轴还是跨 X 轴。

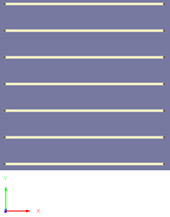

选择了“沿”(左)和“跨”(右)的示例:

周长

在特征周围添加周长加工路径。

增材刀具路径按层对特征进行切片。每层都由周长加工路径和/或内嵌加工路径组成。

从左到右,分别为仅内嵌、仅周长、内嵌和周长的示例:

排序

控制是在内嵌加工路径之前还是之后添加周长加工路径。

间隙宽度

指定周长加工路径和内嵌加工路径之间的间距。

范围

控制如何将任何增加的厚度应用到特征的边。

加工路径数:用于指定向周长加工路径外侧和内侧偏移的额外加工路径数。

距离:用于指定周长加工路径的向外和向内距离,并根据步距自动添加尽可能多的额外加工路径。

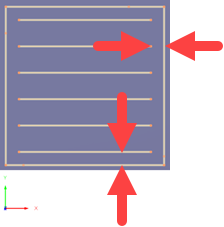

从左到右,选择了“向外偏移”、“向内偏移”和“向外和向内偏移”的示例:

向外偏移

指定从周长加工路径向外偏移的额外加工路径数。非零正值会在特征壁外增加厚度。

向内偏移

指定从周长加工路径向内偏移的额外加工路径数。非零正值会在特征壁内增加厚度。

向内偏移

向内偏移

最小向外距离

指定自周长加工路径向外偏移的距离。在此偏移内,系统会根据切削间距自动添加额外的加工路径。

最小向内距离

指定自周长加工路径向内偏移的距离。在此偏移内,系统会根据切削间距自动添加额外的加工路径。

层内旋转

指定同一层上周长加工路径的开始位置的角度增加。该角度是从 X 轴绕 Z 轴逆时针测量的。

改变起始位置可防止在沉积的焊缝上形成可见接缝。

0 度导致接缝的示例。

层之间的旋转

指定相邻层上周长加工路径的开始位置的角度增加。该角度是从 X 轴绕 Z 轴逆时针测量的。

改变起始位置可防止在沉积的焊缝上形成可见接缝。

0 度导致接缝的示例。

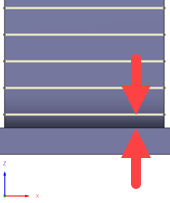

相对基准的偏移

指定基面与第一层加工路径之间的距离。

图层厚度

指定每个连续加工路径层之间的距离。

刀具轴

添加额外刀轴控制,例如刀具可以向前或向后和向侧面倾斜的距离。

刀轴控制有助于在沉积过程中将沉积刀具的头部保持一定角度。

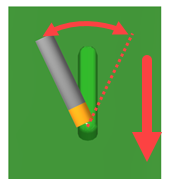

前倾

指定刀具应参考行进方向向前(正)或向后(负)倾斜的度数。

侧边倾斜

指定刀具应参照行程方向向侧边倾斜的度数。

模式

控制周长加工路径的刀轴。

基准曲面法线:保持刀轴垂直于基准曲面。

朝向上一层:相切于曲面倾角对齐刀轴。

退刀策略

控制刀具如何在加工路径之间移动。

完整退刀:在将刀具移至下一条加工路径起点上方之前,将刀具完全退回到加工路径终点处的退刀高度位置处。

最小退刀量:径直向上移至刀具切削工件时的最低高度,然后再移动任何指定的安全距离。

最短路径:在路径之间沿直线将刀具移动尽可能最短的距离。

重要说明:在不支持线性化快速移动(其中 G0 移动为直线,与之相对的是以最大速度驱动所有轴的 G0 移动,有时称为“狗腿式”移动)的机床上,不应使用“最短路径”选项。如果未遵循此规则,那么会导致软件无法正确模拟机床运动,并且还可能导致刀具崩溃。

对于不支持线性化快速移动的机床,可以修改后处理器,以将所有 G0 移动转换为高速 G1 移动。有关如何根据描述修改后处理器的详细信息或说明,请联系技术支持。

安全距离

指定在退刀移动过程中刀具与零件曲面之间的最小距离。该距离是在应用加工余量之后测量的,因此,如果使用了负加工余量,应特别注意,要确保安全距离足够大以防止发生任何碰撞。

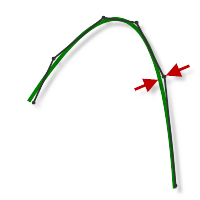

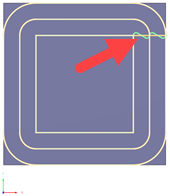

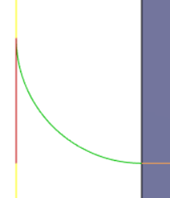

Lead-In

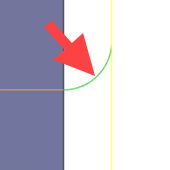

指定导入移动的半径。

2 毫米半径(左)和 0.5 毫米半径(右)的示例:

切出

指定导出移动的半径。

半径为 0.5 毫米(左)和半径为 2 毫米(右)的示例:

过渡类型

指定在加工路径之间进行连接的类型。

- 无接触:侧步进在同一 Z 层上彼此不相连,但与退刀移动相连。

- 直线:使用直线进行更简单的直接连接。

- 最短路径:加工区域之间可能最短的路径,通常是沿直线移动。

- 平滑:通过在适当位置使用真圆弧,使用平滑切线移动。