Referencia de Construcción de funciones

Esta función forma parte de una extensión. Las extensiones son una forma flexible de acceder a funciones adicionales en Fusion. Más información.

Utilice el cuadro de diálogo Construcción de funciones para especificar los detalles de una ruta de herramienta adicional de construcción de funciones.

Fabricación > Aditivo > Varios ejes > Construcción de funciones ![]()

El cuadro de diálogo contiene las siguientes configuraciones:

Herramienta

Especifica la herramienta de depósito. Elija un cable de arco eléctrico, un polvo láser o una herramienta de cable láser.

Anchura del cordón

Especifica la anchura del material fundido utilizado para depositar las figuras.

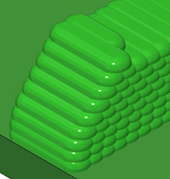

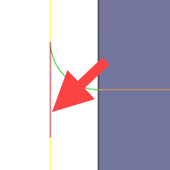

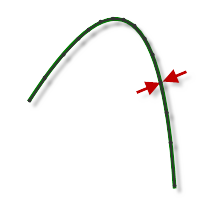

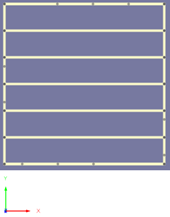

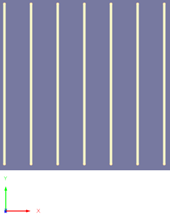

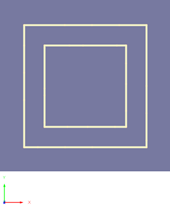

Ejemplo de una anchura de cordón pequeña (izquierda) y una anchura de cordón grande (derecha) durante la simulación del material:

El cordón es diferente de la materia prima del material (como el alambre o el polvo) que se suministra a la máquina.

Velocidad de avance de depósito

Especifica la velocidad de desplazamiento del cabezal de deposición al depositar el cordón de material.

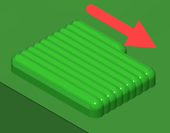

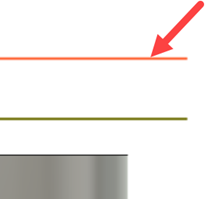

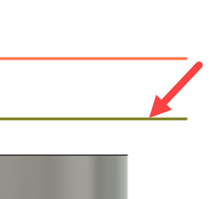

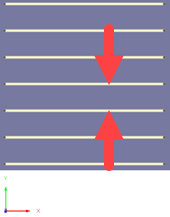

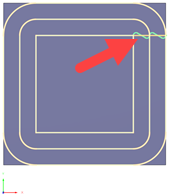

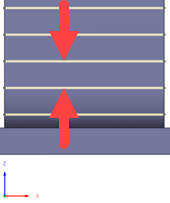

Ejemplo de cordón depositado durante la simulación del material:

Velocidad de avance de entrada

Especifica la velocidad de desplazamiento del cabezal de deposición al llevar a un movimiento de depósito.

Velocidad de avance de salida

Especifica la velocidad de desplazamiento del cabezal de deposición al salir de un movimiento de depósito.

Velocidad de avance de penetración

Especifica la velocidad de desplazamiento del cabezal de deposición al desplazarse hacia una capa para depositar el material fundido.

Tipo de base

Especifica la forma de la superficie base en la que se depositan las figuras.

- Plano: una superficie plana en el plano XY.

- Cilindro: una superficie cilíndrica.

- Superficie de revolución: superficie generada mediante la revolución de una curva alrededor del eje X.

- Arbitrario: una superficie de forma libre.

Base

Define la superficie base.

En el lienzo, haga clic en una o varias caras.

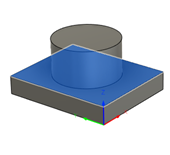

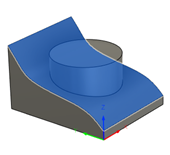

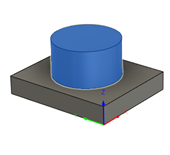

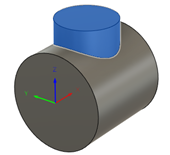

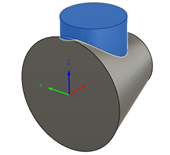

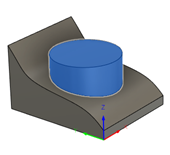

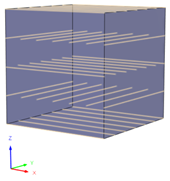

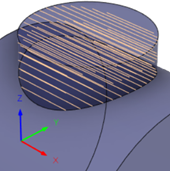

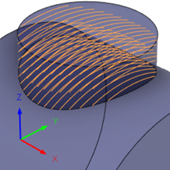

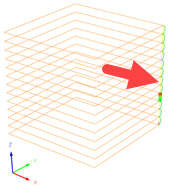

De izquierda a derecha, ejemplo de superficie plana en el plano XY, superficie cilíndrica, superficie generada mediante la revolución de una curva y superficie de forma libre:

Característica

Define las figuras que quiere depositar.

En el lienzo, haga clic en los cuerpos o las caras de los cuerpos.

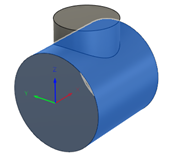

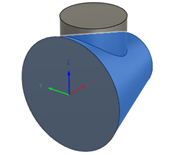

De izquierda a derecha, ejemplo de operación en una base de plano, una base cilíndrica, una base de superficie de revolución y una base arbitraria:

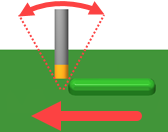

Orientación de la herramienta

Anula la orientación de la herramienta definida en la configuración

Para obtener más información, consulte Descripción general de la orientación de la herramienta.

Modelo

Anula la geometría del modelo (superficies o cuerpos) definida en la configuración.

Altura del espacio libre

Especifica la primera altura a la que la herramienta se desplaza en su camino hacia el principio de la ruta de herramienta adicional.

Altura de retracción: desfase incremental de la Altura de retracción.

Parte superior del modelo: desfase incremental de la Parte superior del modelo.

Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

Selección: desfase incremental de un punto (vértice), una arista o una cara seleccionado en el modelo.

Origen (absoluto): desfase absoluto del origen definido en la configuración o en el grupo Orientación de la herramienta.

Altura de retracción

Especifica la altura a la que la herramienta se desplaza antes de la siguiente pasada.

Altura del espacio libre: desfase incremental de la Altura del espacio libre.

Parte superior del modelo: desfase incremental de la Parte superior del modelo.

Parte inferior del modelo: desfase incremental de la Parte inferior del modelo.

Selección: desfase incremental de un punto (vértice), una arista o una cara seleccionado en el modelo.

Origen (absoluto): desfase absoluto del origen definido en la configuración o en el grupo Orientación de la herramienta.

Tolerancia

La tolerancia de mecanizado es la suma de las tolerancias utilizadas para la generación de la ruta de herramienta y la triangulación de geometría. Las tolerancias de filtro adicionales se deben añadir a esta tolerancia para obtener la tolerancia total.

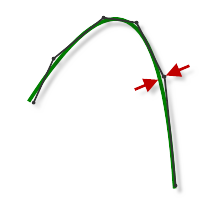

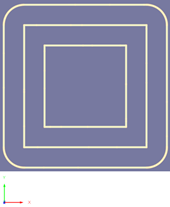

Ejemplo de una tolerancia libre (izquierda) y una tolerancia reducida (derecha):

|

|

El movimiento de contorneo de la máquina CNC se controla mediante los comandos G1 de línea y G2/G3 de arco. Para que esto sea posible, Fusion linealiza las rutas de herramienta de spline y superficie para acercarlas, y crea muchos segmentos de línea cortos para aproximarse a la forma deseada. La precisión con que la ruta de herramienta se ajusta a la forma deseada depende en gran medida del número de líneas utilizado. El uso de más líneas proporciona una ruta de herramienta más aproximada a la forma nominal de la spline o superficie.

Insuficiencia de datos

Siempre es tentador usar tolerancias muy ajustadas, pero existen compensaciones, tales como tiempos de cálculo de ruta de herramienta más prolongados, archivos de código G de gran tamaño y movimientos de línea muy cortos. Las dos primeras no suponen un gran problema, ya que Fusion realiza el cálculo muy rápido y los controles más modernos tienen 1 MB de RAM como mínimo. Sin embargo, los movimientos de línea cortos, en combinación con velocidades de avance altas, pueden causar un fenómeno que se conoce como "insuficiencia de datos".

La insuficiencia de datos se produce cuando el control se satura con datos que no puede mantener. Los controles de CNC solo pueden procesar un número finito de líneas de código (bloques) por segundo. Es posible que la cantidad sea de tan solo 40 bloques/segundo en máquinas antiguas y de 1000 bloques/segundo o más en máquinas más modernas, como el control Haas Automation. Los movimientos de línea cortos y las velocidades de avance altas pueden forzar una velocidad de procesamiento superior a la que el control puede gestionar. Si esto sucede, la máquina debe detenerse después de cada movimiento y esperar al siguiente servomando desde el control.

Paso lateral

Especifica el paso lateral horizontal entre las pasadas de relleno de una capa.

Relleno

Añade pasadas de relleno dentro de la figura.

La ruta de herramienta aditiva corta las figuras en capas. Cada capa se compone de pasadas de perímetro, de pasadas de relleno o de ambas.

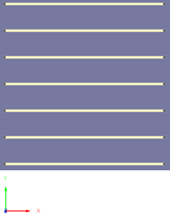

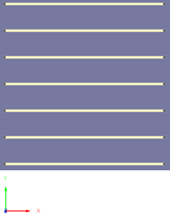

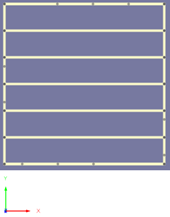

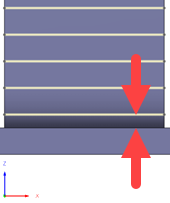

De izquierda a derecha, ejemplo de solo rellenos, de solo perímetros y de rellenos y perímetros:

Sobreespesor paso lateral

Especifica la desviación porcentual con respecto al paso lateral ideal.

El paso lateral se ajusta para permitir una deposición más uniforme a través de la superficie base. Por ejemplo, si el paso lateral es de 10 mm y el sobreespesor paso lateral es del 10 %, el paso lateral puede variar entre 9 mm y 11 mm.

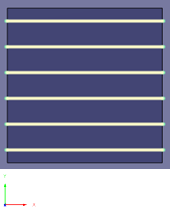

Ejemplo de 0 % (izquierda) y 10 % (derecha):

Dirección

Controla si, durante las pasadas de relleno, el depósito se realiza solo en una dirección (Un sentido) o en ambas direcciones (Ambos sentidos).

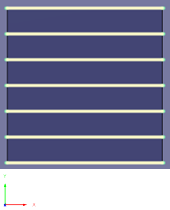

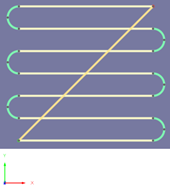

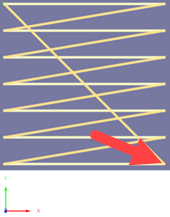

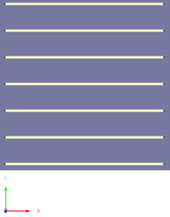

Ejemplo de rellenos cuando se selecciona Unidireccional (izquierda) y cuando se selecciona Bidireccional (derecha):

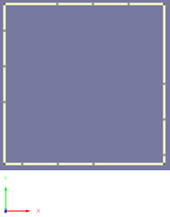

Esquina inicial

Especifica la posición inicial de las pasadas de relleno en relación con el SCT.

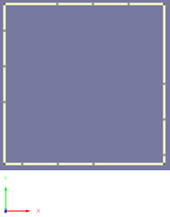

De izquierda a derecha, ejemplo de Superior izquierda, Superior derecha, Inferior izquierda e Inferior derecha:

Posición inicial

Controla la dirección de desplazamiento de las pasadas de relleno a lo largo del eje X.

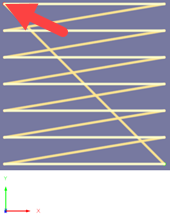

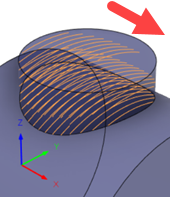

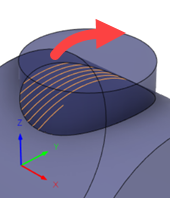

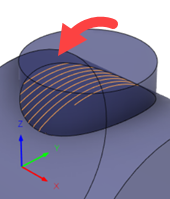

Ejemplo de pasadas de relleno que recorren una base cilíndrica desde una posición inicial de X mínima (izquierda) y desde una posición inicial de X máxima (derecha):

Ángulo

Especifica el ángulo de las pasadas de relleno en la primera capa, medido en sentido contrario a las agujas del reloj desde el eje X alrededor del eje Z.

De izquierda a derecha, ejemplo de 0 grados, 45 grados y 90 grados:

Patrón angular

Controla cómo se repiten las pasadas de relleno a medida que las capas avanzan hacia arriba.

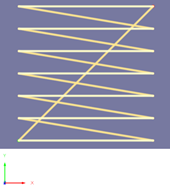

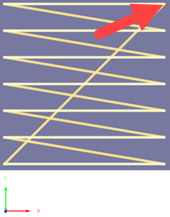

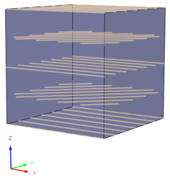

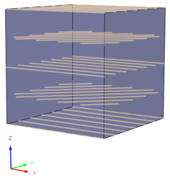

Ejemplo de ángulo de rotación de 45 grados (izquierda) y ángulo alternativo de 45 grados (derecha):

Ángulo de rotación

Especifica el aumento de ángulo para cada capa sucesiva de pasadas de relleno. El ángulo se mide en el sentido contrario a las agujas del reloj a partir del eje X alrededor del eje Z.

Ejemplo de 25 grados (izquierda) y 45 grados (derecha):

Ángulo alternativo

Especifica el ángulo en las otras capas de las pasadas de relleno. El ángulo se mide en el sentido contrario a las agujas del reloj a partir del eje X alrededor del eje Z.

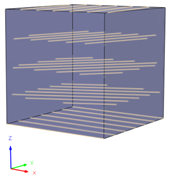

Ejemplo de 45 grados (izquierda) y 90 grados (derecha):

Dirección giratoria

Controla la dirección de desplazamiento de las pasadas de relleno, tal como se percibe al mirar hacia abajo en el eje X.

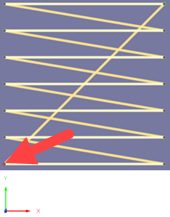

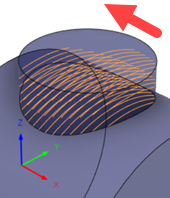

Ejemplo de pasadas de relleno que se desplazan a través de una base cilíndrica en sentido horario (izquierda) y antihorario (derecha):

Estilo

Controla si las pasadas de relleno se encuentran a lo largo o a través del eje X.

Ejemplo de selección de A lo largo de (izquierda) y A través de (derecha):

Perímetro

Añade pasadas de perímetro alrededor de la figura.

La ruta de herramienta aditiva corta la figura en capas. Cada capa se compone de pasadas de perímetro, de pasadas de relleno o de ambas.

De izquierda a derecha, ejemplo de solo rellenos, de solo perímetros y de rellenos y perímetros:

Orden

Controla si las pasadas de perímetro se añaden antes o después de las pasadas de relleno.

Anchura de separación

Especifica el espacio entre las pasadas de perímetro y las pasadas de relleno.

Extensión

Controla cómo se aplica el grosor añadido a la arista de la operación.

Número de pasadas: permite especificar un número de pasadas adicionales de desfase hacia fuera y hacia dentro de las pasadas de perímetro.

Distancia: permite especificar una distancia hacia fuera y hacia dentro de las pasadas de perímetro y añadir automáticamente tantas pasadas adicionales como sea posible en función del paso lateral.

De izquierda a derecha, ejemplo de Desfase hacia fuera seleccionado, Desfase hacia dentro seleccionado y Desfase hacia fuera y hacia dentro seleccionado:

Desfases hacia fuera

Especifica el número de pasadas adicionales desfasadas hacia fuera desde las pasadas de perímetro. Un valor positivo distinto de cero añade grosor fuera del muro de la operación.

Desfases hacia dentro

Especifica el número de pasadas adicionales desfasadas hacia dentro desde las pasadas de perímetro. Un valor positivo distinto de cero añade grosor dentro del muro de la operación.

Distancia mínima hacia fuera

Especifica la distancia de desfase hacia fuera desde las pasadas de perímetro. Dentro de este desfase, las pasadas adicionales se añaden automáticamente en función del paso lateral.

Distancia mínima hacia dentro

Especifica la distancia de desfase hacia dentro desde las pasadas de perímetro. Dentro de este desfase, las pasadas adicionales se añaden automáticamente en función del paso lateral.

Rotación dentro de las capas

Especifica el aumento de ángulo de la posición inicial para las pasadas de perímetro en la misma capa. El ángulo se mide en el sentido contrario a las agujas del reloj a partir del eje X alrededor del eje Z.

La variación de las posiciones iniciales impide que se forme una unión visible en el cordón depositado.

Ejemplo de 0 grados que provoca una unión.

Rotación entre capas

Especifica el aumento de ángulo de la posición inicial para las pasadas de perímetro en capas sucesivas. El ángulo se mide en el sentido contrario a las agujas del reloj a partir del eje X alrededor del eje Z.

La variación de las posiciones iniciales impide que se forme una unión visible en el cordón depositado.

Ejemplo de 0 grados que provoca una unión.

Desfase desde base

Especifica la distancia entre la superficie base y la primera capa de pasadas.

Grosor de capa

Especifica la distancia entre cada capa sucesiva de pasadas.

Eje de herramienta

Añade controles adicionales del eje de la herramienta, como la distancia a la que la herramienta se puede inclinar hacia delante o hacia atrás, y hacia el lado.

Los controles del eje de la herramienta ayudan a mantener el cabezal de la herramienta de deposición en un determinado ángulo durante la deposición.

Inclinación hacia delante

Especifica el número de grados a los que la herramienta se debe inclinar hacia delante (positivo) o hacia atrás (negativo) con respecto a la dirección del recorrido.

Inclinación de lado a lado

Especifica el número de grados a los que la herramienta se debe inclinar lateralmente con respecto a la dirección del recorrido.

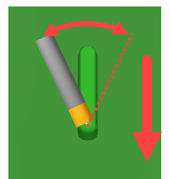

Modo

Controla el eje de herramienta para las pasadas de perímetro.

Normal a superficie base: mantiene el eje de herramienta normal a la superficie base.

Hacia la capa anterior: alinea el eje de herramienta tangente a la inclinación de superficie.

Directiva de retracción

Controla el modo en que la herramienta se desplaza entre las pasadas.

Retracción total: retrae completamente la herramienta hasta la Altura de retracción al final de la pasada y antes de situarse sobre el inicio de la pasada siguiente.

Retracción mínima: se desplaza recto hacia arriba hasta la altura inferior donde la herramienta limpia la pieza de trabajo, más la distancia de seguridad especificada.

Ruta más corta: mueve la herramienta la distancia más corta posible en línea recta entre las rutas.

Importante: La opción Ruta más corta no debe utilizarse en máquinas que no admiten movimientos rápidos linealizados donde los movimientos G0 se realizan en línea recta (frente a los movimientos G0 que controlan todos los ejes a velocidad máxima, en ocasiones denominados movimientos de “pata de perro”). La omisión de esta regla causará un movimiento de la máquina que el software no podrá simular correctamente y podría provocar el bloqueo de la herramienta.

Para máquinas que no admiten movimientos rápidos linealizados, el posprocesador se puede modificar para convertir todos los movimientos G0 en movimientos G1 de avance alto. Póngase en contacto con el soporte técnico para obtener más información o instrucciones sobre cómo modificar los posprocesadores según lo descrito.

Distancia segura

Especifica la distancia mínima entre la herramienta y las superficies de la pieza durante los movimientos de retracción. La distancia se mide después de aplicar el material a dejar, de modo que si se utiliza un valor de material a dejar negativo, deberán tomarse precauciones para garantizar que la distancia segura sea suficiente para evitar colisiones.

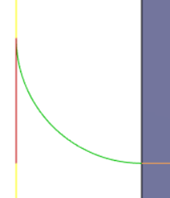

Entrada

Especifica el radio de movimientos de entrada.

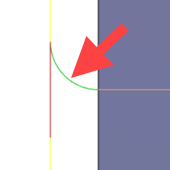

Ejemplo de un radio de 2 mm (izquierda) y un radio de 0,5 mm (derecha):

Salida

Especifica el radio de los movimientos de salida.

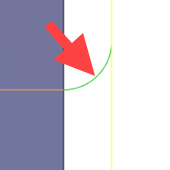

Ejemplo de un radio de 0,5 mm (izquierda) y un radio de 2 mm (derecha):

Tipo de transición

Especifica el tipo de conexión realizada entre las pasadas.

- Sin contacto: los peldaños no se conectan entre sí en el mismo nivel Z, sino con un movimiento de retracción.

- Línea recta: conexiones más simples y directas con líneas rectas.

- Ruta más corta: la ruta más corta posible entre las áreas de mecanizado (generalmente, un movimiento en línea recta).

- Suavizar: utilice movimientos tangenciales suaves con arcos verdaderos si es necesario.