Alésage – Référence

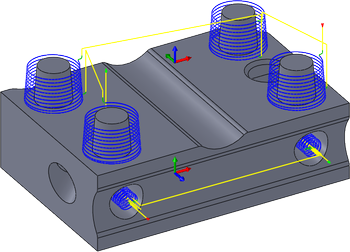

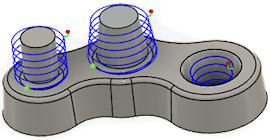

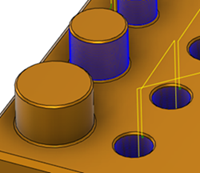

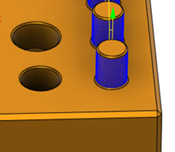

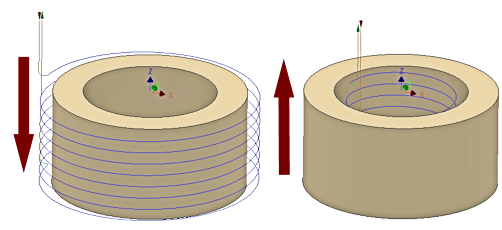

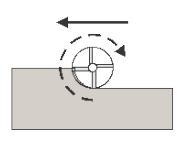

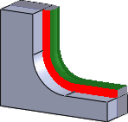

L’option Alésage permet d’effectuer un fraisage hélicoïdal dans un perçage ou un bossage, avec des parois droites ou de dépouille. Sélectionnez n’importe quelle face interne ou externe pour créer la trajectoire. Les hauteurs et les profondeurs sont automatiquement dérivées de la face sélectionnée.

Fabrication > Fraisage > 2D > Alésage ![]()

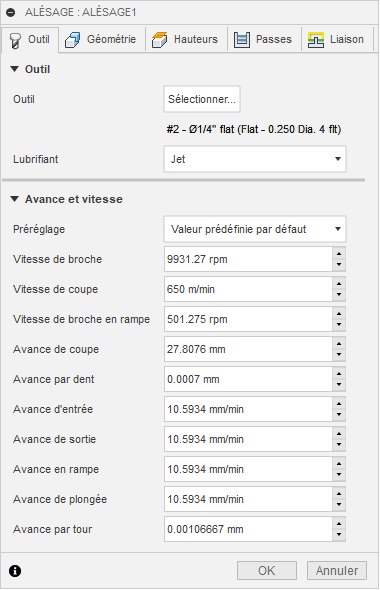

Paramètres de l’onglet Outil

Paramètres de l’onglet Outil

Liquide de refroidissement

Sélectionnez le type de liquide de refroidissement employé avec la machine-outil. Tous les types ne conviennent pas à l'ensemble des post-processeurs de machines.

Avance et vitesse

Paramètres de coupe pour les broches et l'avance.

- Vitesse de broche : vitesse de rotation de la broche exprimée en rotations par minute (rpm).

- Vitesse de coupe : vitesse à laquelle la matière se déplace le long de l’arête de coupe de l’outil (SFM ou m/min).

- Vitesse de broche en rampe : vitesse de rotation de la broche lors de la réalisation de mouvements de rampe.

- Vitesse d’avance de coupe : vitesse d’avance utilisée dans les mouvements de coupe réguliers. Exprimée en pouces/min (PPM) ou mm/min.

- Vitesse par dent : vitesse d’avance de coupe exprimée en tant qu’avance par dent (FPT).

- Vitesse d’avance d’entrée : avance utilisée lors de l’entrée dans un mouvement de coupe.

- Vitesse d’avance de sortie : avance utilisée lors de la sortie d’un mouvement de coupe.

- Vitesse d’avance en rampe : avance utilisée lors de la réalisation de rampes hélicoïdales dans le brut.

- Vitesse d’avance de plongée : avance utilisée lors de la plongée dans le brut.

- Avance par révolution : vitesse d’avance de plongée exprimée en tant qu’avance par révolution.

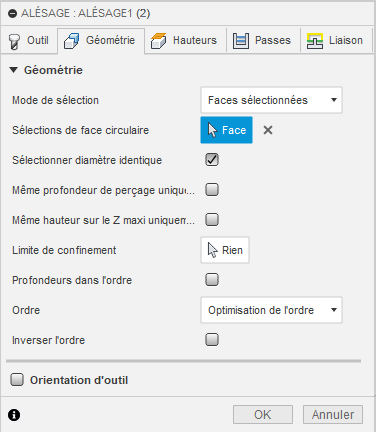

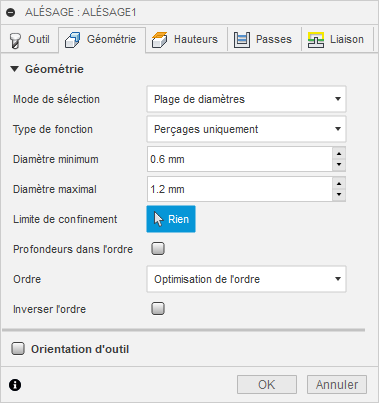

Paramètres de l’onglet Géométrie

Paramètres de l’onglet Géométrie

|

|

| Sélection de la face | Sélection de plage de diamètres |

Géométrie

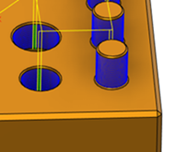

Vous pouvez sélectionner des faces ou une plage de diamètres. Sélectionnez n'importe quelle face circulaire interne ou externe. Les faces peuvent être droites ou effilées. Utilisez l’option Plage de diamètres pour inclure ou exclure automatiquement des perçages ou des bossages en spécifiant une plage minimale et maximale.

Mode Sélection

Sélectionnez la géométrie à usiner en fonction des faces ou de la plage de diamètres. Les hauteurs et les profondeurs sont obtenues automatiquement à partir de la sélection.

| Sélection de face circulaire | Plage de diamètres | |

|

|

|

| Sélectionnez n’importe quelle face circulaire interne ou externe. | Sélectionne tous les perçages ou bossages qui s’ajustent dans une plage minimale et maximale. |

Type de fonction

Utilisé avec la plage de diamètres. Filtre la sélection de perçages.

| Perçages uniquement | Bossages uniquement | Les deux |

|

|

|

Diamètre minimal et maximal

Définissez la plage de diamètres des perçages à inclure.

- Minimum : les perçages supérieurs ou égaux à la valeur spécifiée sont inclus.

- Maximum : les perçages inférieurs ou égaux à la valeur spécifiée sont inclus.

Sélectionner diamètre identique

Utilisé avec la sélection Face. Lorsque cette option est activée, elle inclut tous les perçages du même diamètre que la fonction sélectionnée.

Une sélection unique recherche tous les perçages correspondants. L’utilisation de cette option est associée au modèle. Si des perçages de même diamètre sont ajoutés ultérieurement, la régénération de l’opération inclut automatiquement les perçages ajoutés dans le cycle de perçage.

Exemple : si vous activez cette option, puis sélectionnez deux perçages uniques de 6 mm et 12 mm respectivement, tous les perçages de 6 mm et 12 mm présents sur la pièce sont automatiquement sélectionnés.

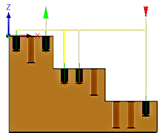

Même profondeur de perçage uniquement

Activez cette option afin de sélectionner tous les perçages qui partagent la même distance entre les parties supérieure et inférieure que la fonction sélectionnée.

Exemple : vous pouvez utiliser cette option pour distinguer les perçages taraudés de 6 mm des trous percés de 6 mm de profondeurs différentes.

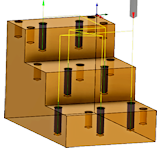

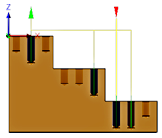

| Sélection de perçages de 6 mm de faible profondeur – Vue ISO | Sélection de perçages de 6 mm de faible profondeur – Vue avant |

|

|

| Sélection de perçages de 6 mm de grande profondeur – Vue ISO | Sélection de perçages de 6 mm de grande profondeur – Vue avant |

|

|

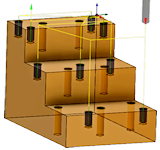

Même hauteur supérieure Z uniquement

Activez cette option afin de sélectionner tous les perçages qui partagent la même hauteur supérieure Z que la fonction sélectionnée.

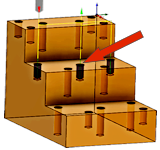

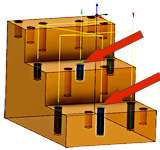

Vous pouvez vous en servir pour limiter l'usinage à un seul niveau Z. La flèche rouge ci-dessous indique la fonction sélectionnée.

| Uniquement des perçages de faible profondeur sur la deuxième marche | Uniquement des perçages de faible profondeur sur la deuxième marche Tous les perçages de grande profondeur, à une hauteur inférieure |

|

|

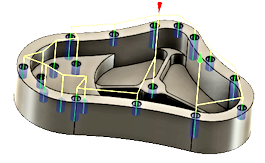

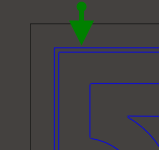

Limite de confinement

Utilisez ce paramètre avec l’option Sélectionner diamètre identique pour inclure des éléments similaires à l’intérieur des zones de confinement. Sélectionnez une limite d’arête ou d’esquisse pour contenir les emplacements des perçages. Utilisez plusieurs limites ou des limites imbriquées pour inclure ou exclure des groupes de perçages. La trajectoire d'outil sera contenue dans la limite sélectionnée, sauf dans le cas de limites imbriquées. Il est possible d'imbriquer plusieurs limites les unes dans les autres.

Dans les exemples ci-dessous, les limites sélectionnées sont affichées en bleu.

|

1) Limites d'esquisse 2) Perçages à l'intérieur inclus 3) Limites imbriquées 4) Surfaces à l'intérieur exclues |

5) Limites d'esquisse (2) 6) Zone du bord uniquement 7) Limites d'esquisse (3) 8) Zone du bord exclue |

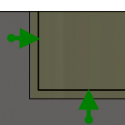

Ordre

Indique l’ordre dans lequel les perçages doivent être usinés.

|

1) Trier les éléments sélectionnés 2) Tri optimisé 3) Intérieur vers extérieur 4) Tri par mouvement X 5) Tri par mouvement Y |

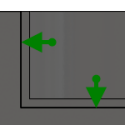

Inverser l’ordre

Activez cette option pour inverser l’ordre de la trajectoire d’outil triée.

| Option désactivée | Option activée |

|

|

Orientation de l'outil

Spécifie le mode d’orientation de l’outil à l’aide d’une combinaison d’options d’origine et d’orientation du trièdre.

Le menu déroulant Orientation propose les options suivantes pour définir l’orientation des axes X, Y et Z du trièdre :

- Régler orientation du WCS : utilise le système de coordonnées de la pièce de travail (WCS) de la posage actuelle pour l’orientation de l’outil.

- Orientation du modèle : utilise le repère de la pièce active pour l’orientation de l’outil.

- Sélectionner Z axe/plan et axe X : permet de sélectionner une face ou une arête pour définir l’axe Z et une autre face ou arête pour définir l’axe X. Les axes X et Z peuvent tous deux être inversés de 180 degrés.

- Sélectionner Z axe/plan et axe Y : permet de sélectionner une face ou une arête pour définir l’axe Z et une autre face ou arête pour définir l’axe Y. Les axes Z et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner les axes X et Y : permet de sélectionner une face ou une arête pour définir l’axe X et une autre face ou arête pour définir l’axe Y. Les axes X et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner le système d’axes : définit une orientation d’outil spécifique pour cette opération à partir d’un système de coordonnées utilisateur dans le modèle. Cette option utilise à la fois l’origine et l’orientation du système de coordonnées existant. Choisissez-la si votre modèle ne contient pas de point ni de plan appropriés pour votre opération.

Le menu déroulant Origine propose les options suivantes pour localiser l’origine du trièdre :

- Régler origine du WCS : utilise l’origine du repère de la posage actuelle pour l’orientation de l’outil.

- Origine du modèle : utilise l’origine du système d’axes de travail de la pièce active pour définir l’origine de l’outil.

- Sélectionner le point : permet de sélectionner un sommet ou une arête comme origine du trièdre.

- Point de cube de brut : permet de sélectionner un point sur le cube capable du brut pour définir l’origine du trièdre.

- Coin du modèle : permet de sélectionner un point sur le cube capable du modèle pour définir l’origine du trièdre.

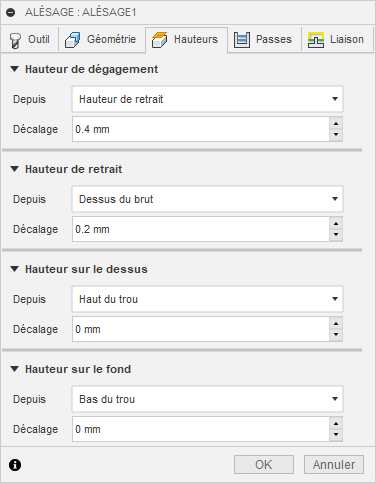

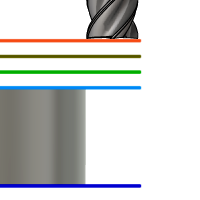

Paramètres de l’onglet Hauteurs

Paramètres de l’onglet Hauteurs

Hauteur de sécurité

La hauteur de sécurité correspond à la première hauteur que l’outil atteint sur son chemin en direction du début de la trajectoire d’outil.

Hauteur de sécurité

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur sur le dessus.

- Profondeur d’usinage : décalage incrémentiel par rapport à la profondeur d’usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Haut du perçage : décalage incrémentiel par rapport au haut du perçage.

- Bas du perçage : décalage incrémentiel par rapport au bas du perçage.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage de hauteur de dégagement

Le paramètre Décalage de hauteur de dégagement est appliqué. Il est défini par rapport à la hauteur de dégagement sélectionnée dans la liste déroulante ci-dessus.

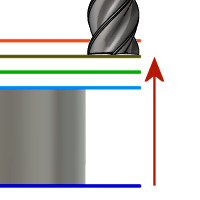

Hauteur de rétraction

La hauteur de rétraction spécifie la hauteur qu’atteint l’outil avant la passe de coupe suivante. Elle doit être définie sur une valeur supérieure à celle des paramètres Hauteur d’avance et Haut. La hauteur de rétraction s’utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de rétraction

- Hauteur de dégagement : décalage incrémentiel par rapport à la hauteur de dégagement.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur sur le dessus.

- Profondeur d’usinage : décalage incrémentiel par rapport à la profondeur d’usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Haut du perçage : décalage incrémentiel par rapport au haut du perçage.

- Bas du perçage : décalage incrémentiel par rapport au bas du perçage.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage de la hauteur de rétraction

Le paramètre Décalage de la hauteur de rétraction est appliqué. Il est défini par rapport à la hauteur de rétraction sélectionnée dans la liste déroulante ci-dessus.

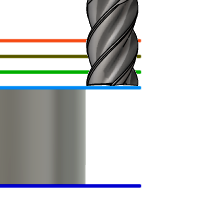

Hauteur supérieure

La hauteur supérieure définit la hauteur qui décrit le haut de la coupe. Elle doit être définie sur une valeur supérieure à celle du paramètre Bas. La hauteur supérieure s’utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur supérieure

- Hauteur de dégagement : décalage incrémentiel par rapport à la hauteur de dégagement.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Profondeur d’usinage : décalage incrémentiel par rapport à la profondeur d’usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Haut du perçage : décalage incrémentiel par rapport au haut du perçage.

- Bas du perçage : décalage incrémentiel par rapport au bas du perçage.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage supérieur

Le paramètre Décalage supérieur est appliqué. Il est défini par rapport à la hauteur supérieure sélectionnée dans la liste déroulante ci-dessus.

Hauteur inférieure

La hauteur inférieure détermine les valeurs finales de hauteur et de profondeur d'usinage, ainsi que la profondeur maximale atteinte par l'outil dans le brut. Elle doit être définie sur une valeur inférieure à celle du paramètre Haut. La hauteur inférieure s’utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur inférieure

- Hauteur de dégagement : décalage incrémentiel par rapport à la hauteur de dégagement.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur sur le dessus.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Haut du perçage : décalage incrémentiel par rapport au haut du perçage.

- Bas du perçage : décalage incrémentiel par rapport au bas du perçage.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage inférieur

Le paramètre Décalage inférieur est appliqué. Il est défini par rapport à la hauteur inférieure sélectionnée dans la liste déroulante ci-dessus.

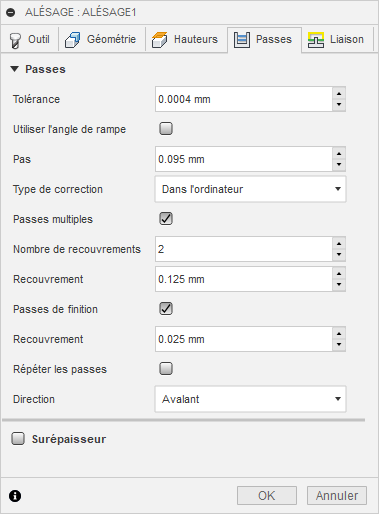

Paramètres de l’onglet Passes

Paramètres de l’onglet Passes

Tolérance

Tolérance utilisée lors de la linéarisation d'une géométrie telle que des splines et des ellipses. La tolérance est considérée comme la distance maximale de la corde.

|

|

| Tolérance large de 0,100 | Tolérance stricte de 0,001 |

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l'aide des commandes de ligne G1 et d'arc G2 G3. Pour s’adapter à ce comportement, Fusion calcule de manière approximative les trajectoires d’outils de spline et de surface en leur appliquant une linéarité. De nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée sont ainsi créés. La précision de l’adéquation entre la trajectoire d’outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d’outil s’approche de la forme nominale de la spline ou de la surface.

Privation de données

Il est tentant de toujours utiliser des tolérances très limitées, mais il existe des compromis, notamment des temps de calcul de trajectoire d’outil plus longs, des fichiers de code G volumineux et des déplacements linéaires très courts. Les deux premiers points posent peu de problème, car Fusion exécute rapidement les calculs et la plupart des systèmes modernes disposent d’au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

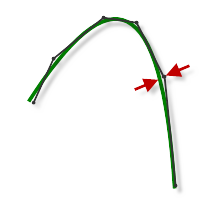

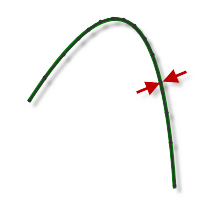

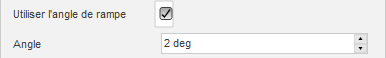

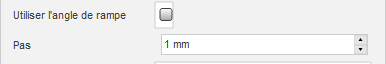

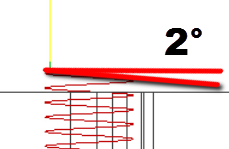

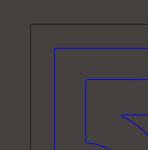

Utiliser l’angle de rampe

Détermine si la profondeur d’avance en rampe est définie en spécifiant une valeur de pas ou d’angle. Activez cette option pour spécifier la profondeur en tant que profondeur de rampe angulaire.

|

|

| Option activée – Entrée par angle | Option désactivée – Entrée par pas |

Pas

Indique la distance Z d’avance par rotation de 360°. Pour les parois droites, cette valeur est généralement plus importante qu'avec des parois de dépouille. Un pas plus fin sur une paroi de dépouille crée une finition de surface plus lisse.

Angle

Indique l’angle de rampe maximal de l’hélice pendant l’alésage.

Type de compensation

Spécifie le type de compensation.

- Ordinateur : la compensation de l’outil est calculée automatiquement par FAO en fonction du diamètre de l’outil sélectionné. Le résultat post-traitement contient directement le chemin compensé au lieu des codes G41/G42.

- Armoire : la compensation de l’outil n’est pas calculée. Les codes G41/G42 sont générés pour permettre à l’opérateur de définir la valeur de compensation et l’usure sur la commande de la machine-outil.

- Usure : fonctionne comme si l’option Ordinateur était sélectionnée, mais génère également les codes G41/G42. Cette option permet à l’opérateur de la machine-outil d’ajuster la valeur d’usure sur la commande de la machine-outil en spécifiant la différence de taille d’outil sous la forme d’une valeur négative.

- Usure inversée : identique à l’option Usure à ceci près que l’ajustement de l’usure est défini sous forme de valeur positive.

Passes multiples

Permet d’entrer une valeur pour plusieurs coupes en profondeur lors d’une opération d’alésage à la fraise.

Nombre de pas en Y

Saisissez le nombre de pas d'ébauche. Deux pas sont indiqués ci-dessus.

Pas

Définit la distance maximale entre les passes de finition. (Voir l'illustration ci-dessus)

Passes de finition

Activez cette option pour effectuer des passes de finition en utilisant le côté de l’outil.

Avec passes de finition |

Sans passes de finition |

Pas

Définit la distance maximale entre les passes de finition.

Répéter les passes

Cochez cette case pour effectuer deux fois la passe de finition finale en vue d'enlever le brut restant suite à la déviation de l'outil.

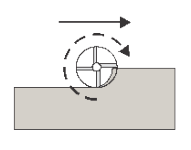

Direction

L’option Direction vous permet d’indiquer si Fusion doit tenter de conserver un fraisage en avalant ou un fraisage classique.

Avalant

Sélectionnez Avalant pour usiner toutes les passes dans une seule direction. Lorsque cette méthode est appliquée, Fusion tente d’utiliser un fraisage en avalant par rapport aux limites sélectionnées.

Gauche (fraisage en avalant)  Fraisage en avalant |

Droite (fraisage conventionnel)  Fraisage classique |

Utilisez le paramètre de direction de fraisage en avalant ou classique pour contrôler la direction de la coupe (de haut en bas, ou inversement).

Surépaisseur

Positive Brut à conserver positif : quantité de brut restant après une opération. Cette quantité doit ensuite être supprimée à l’aide d’opérations d’ébauche et de finition. Dans le cas d’opérations d’ébauche, le comportement par défaut consiste à conserver une petite quantité de matière. |

Aucune Aucun brut à conserver : enlève l’excédent de matière jusqu’à la géométrie sélectionnée. |

Négative Brut à conserver négatif : enlève la matière au-delà de la surface de la pièce ou de la limite. Cette technique est souvent employée dans l’électro-érosion pour tolérer un éclateur ou pour répondre aux exigences de tolérance d’une pièce. |

Brut à conserver négatif : enlève la matière au-delà de la surface de la pièce ou de la limite. Cette technique est souvent employée dans l’électro-érosion pour tolérer un éclateur ou pour répondre aux exigences de tolérance d’une pièce.

Brut radial à conserver (paroi)

Le paramètre Brut radial à conserver détermine la quantité de matière à conserver dans la direction radiale (perpendiculaire à l’axe de l’outil), c’est-à-dire sur le côté de l’outil.

Brut radial à conserver |

Brut radial et axial à conserver |

Si vous définissez le brut radial à conserver sur une valeur positive, une certaine épaisseur de matière est laissée sur les parois verticales et sur les zones fortement inclinées de la pièce.

Dans le cas des surfaces qui ne sont pas parfaitement verticales, Fusion procède à une interpolation entre les valeurs de brut axial (au sol) et radial à conserver. De ce fait, il se peut que le brut restant dans la direction radiale sur ces surfaces soit différent de la valeur spécifiée, selon l’inclinaison de la surface et la valeur de brut axial à conserver définie.

La modification de la valeur de surépaisseur radiale définit automatiquement la valeur de surépaisseur en Z sur la même quantité, à moins de spécifier manuellement cette dernière.

Dans le cadre des opérations de finition, la valeur par défaut est égale à 0 mm/0 po ; autrement dit, aucune quantité de matière n’est conservée.

Pour les opérations d’ébauche, le comportement par défaut consiste à conserver une petite quantité de matière qui peut ensuite être enlevée ultérieurement au moyen d’une ou de plusieurs opérations de finition.

Brut à conserver négatif

Lorsque vous utilisez un brut à conserver négatif, l’opération d’usinage enlève plus de matière du brut que la forme de votre modèle ne le précise. Ce paramètre peut s’employer pour usiner des électrodes dotées d’un éclateur dont la taille est égale au brut à conserver négatif.

Les valeurs de brut axial à conserver et de brut radial à conserver peuvent toutes deux être négatives. Cependant, la valeur de surépaisseur radiale négative doit être inférieure au rayon de l’outil.

Lorsque vous utilisez une fraise boule ou hémisphérique dont la valeur de brut radial à conserver négatif est supérieure au rayon de coin, la valeur de brut axial à conserver négative doit être inférieure ou égale à la valeur de ce rayon de coin.

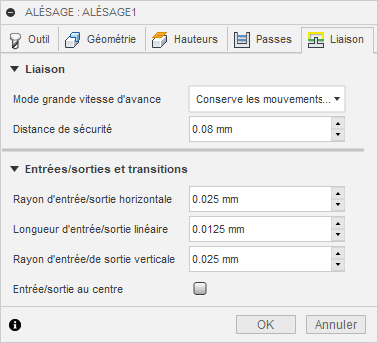

Paramètres de l’onglet Liaison

Paramètres de l’onglet Liaison

Mode de haute vitesse d’avance

Indique les situations dans lesquelles les mouvements rapides doivent être convertis en mouvements réellement rapides (G0) et quand ils doivent être convertis en mouvements UGV (G1).

- Conserve les mouvements rapides : tous les mouvements rapides sont conservés.

- Conserve les mouvements rapides axiaux et radiaux : les mouvements rapides strictement horizontaux (radiaux) ou verticaux (axiaux) sont traduits en mouvements réellement rapides.

- Conserve les mouvements rapides axiaux : seuls les mouvements rapides verticaux sont conservés.

- Conserve les mouvements rapides radiaux : seuls les mouvements rapides horizontaux sont conservés.

- Conserve les mouvements rapides sur un seul axe : seuls les mouvements rapides effectués sur un axe (X, Y ou Z) sont conservés.

- Toujours utiliser UGV : traduit les mouvements rapides en mouvements G01 (à haute vitesse d’avance) plutôt qu’en mouvements rapides (G0).

Ce paramètre est généralement défini pour éviter les collisions lors des mouvements rapides sur les machines qui effectuent des mouvements de type « déviation » à ces endroits.

Haute vitesse d’avance

Avance à utiliser pour les mouvements rapides traduits en mouvements G1 plutôt que G0.

Distance de sécurité

Distance minimale entre l’outil et les surfaces de la pièce lors des mouvements de rétraction. Cette distance est mesurée après l'application de la surépaisseur, de sorte que si une surépaisseur négative est utilisée, il convient de faire particulièrement attention à ce que la distance de sécurité soit suffisamment grande pour éviter les collisions.

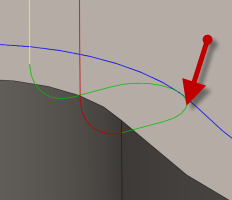

Rayon d’entrée horizontal

Indique le rayon à appliquer aux mouvements d’entrée horizontaux.

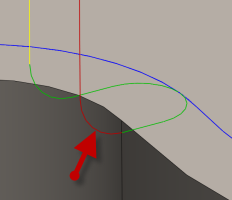

rayon d’entrée horizontal

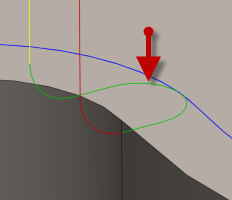

Rayon de sortie horizontal

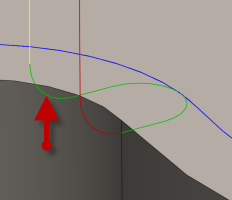

Indique le rayon à appliquer aux mouvements de sortie horizontaux.

rayon de sortie horizontal

Longueur d’entrée/sortie linéaire

Indique la longueur d’entrée/de sortie linéaire.

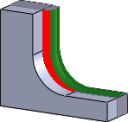

Rayon d’entrée vertical

Rayon de l’arc vertical destiné à lisser le mouvement d’entrée en direction de la trajectoire d’outil elle-même.

rayon d’entrée vertical

Rayon de sortie vertical

Indique le rayon à appliquer à la sortie verticale.

rayon de sortie vertical

Entrée/sortie au centre

Indique que le mouvement d’entrée/de sortie doit être dirigé vers le centre de la géométrie.