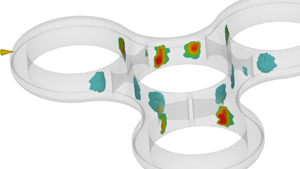

싱크 표식 깊이 결과

싱크 표식 깊이 결과는 모형의 반대 곡면에 있는 피쳐로 인해 발생할 가능성이 있는 싱크 표식의 위치 및 계산된 깊이를 보여줍니다.

싱크 표식

싱크 표식은 충분한 보정이 없는 두꺼운 단면에 있는 재질의 지역화된 수축으로 인해 발생하며, 성형 부품의 곡면에서 침하로 나타납니다. 이러한 침하는 일반적으로 매우 작지만 부품을 향한 다른 방향의 빛을 반사하기 때문에 눈에 잘 띄는 경우가 많습니다. 싱크 표식의 보이는 정도는 부품의 색상 및 곡면 결과와 함수 관계에 있으므로 깊이가 유일한 기준이 됩니다. 싱크 표식이 부품 강도 또는 기능에 영향을 미치지는 않지만 심각한 품질 결함으로 인식됩니다.

냉각 동안의 열 수축(수축)이 싱크 표식의 주된 원인입니다. 외부 재질이 냉각되어 솔리드화된 후에는 코어 재질이 냉각되기 시작합니다. 수축에 따라 메인 벽 곡면이 안쪽으로 당겨져 싱크 표식이 생깁니다. 그 밖에도 싱크 표식은 다음과 같은 원인으로 인해 발생합니다.

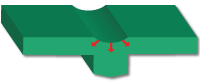

- 지역화된 형상 피쳐. 전형적으로 싱크 표식은 두꺼운 섹션이 있는 금형이나 리브, 보스 또는 내부 필렛 반대편 위치에 발생합니다.

- 재질의 높은 체적 수축

- 높은 용융 및/또는 금형 온도.

고려할 사항

싱크 표식 깊이 결과는 싱크 표식의 발생 가능성과 깊이 및 부품에서 발생할 가능성이 높은 위치를 보여줍니다. 모형, 리브, 보스 또는 내부 모깎기에서 더 두꺼운 단면의 반대편 면을 봅니다. 문제 영역 및 사출 위치의 상대적 위치를 확인하고 사출 위치를 재배치할 수 있는지 확인하십시오.

이 결과 사용

싱크 표식이 구조적 결함보다는 시각적 결함이기 때문에 부품의 시각적 디자인 규격에 대해 결과를 평가해야 합니다. 더 밝은 색상과 텍스처된 곡면에서 싱크 표식이 덜 눈에 띕니다.

- 싱크 표식 깊이 - 예상 결과는 싱크 표식 깊이를 나타내는 색상 축척을 사용하여 부품 곡면의 예상 싱크 표식 깊이와 위치를 표시합니다.

- 싱크 표식 깊이 - 임계값 결과는 임계값 공차 내에 해당하는 싱크 표식의 예상 깊이와 위치를 표시합니다. 임계값 공차 내에 해당하는 모든 싱크 표식은 빨간색으로 표시됩니다. 범례 슬라이더를 이동하여 임계값 제한을 변경합니다. 이 결과는 안내 결과에 표시되는 시뮬레이션 뷰입니다.

- 싱크 표식 깊이 - 시각화 결과는 싱크 표식이 성형된 부품에 어떻게 나타날 수 있는지 보여줍니다. 싱크 표식을 보다 명확하게 표시하려면 확대를 늘립니다. 이 결과는 안내 결과에서도 볼 수 있습니다.

일반적으로, 리브 두께가 메인 벽 단면의 60% 이하이면 심각한 싱크 표식이 일어날 가능성이 낮습니다. 싱크 표식를 제거하거나 줄일 수 없는 경우 이를 숨길 수 있습니다. 발생 영역에 일련된 세레이션과 같은 디자인 피쳐를 추가하여 이를 수행할 수 있습니다.

다음 단계

다음 방법을 사용하여 싱크 표식을 줄이거나 방지할 수 있습니다.

- 부품 형상을 변경하여 두꺼운 단면을 최소화하고 메인 곡면에 간섭이 되는 모든 피쳐의 두께를 줄이십시오.

- 싱크 표식이 예측되는 위치로 사출 위치를 재배치하십시오. 이를 통해 사출 위치와 문제 영역 사이에 있는 얇은 단면이 동결되기 전에 이 섹션이 보압될 수 있습니다.

- 용융 및 금형 온도를 내리십시오.

- 점성이 덜한 재질을 사용하십시오.

- 곡면 마감으로 싱크 표식 모양을 가리는 것이 좋습니다.

주: 문제 하나를 해결하면 사출 성형 프로세스에 다른 문제가 생기는 경우가 종종 있을 수 있습니다. 이에 따라 옵션마다 금형 디자인 규격의 관련된 모든 요소를 고려해야 합니다. 다른 결과에 변경이 미치는 영향을 확인해야 합니다.