冷却回路通常分为并联式或串联式回路。在这两种回路中,冷却液的最终温升完全由来自塑料的能量输入和冷却液容积流动速率决定。

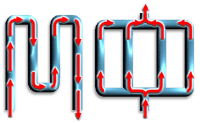

因此,保证有效热传导的最重要因素是流动速率和回路设计。下图显示的是串联回路(左图)和并联回路(右图)。

串联回路中更容易控制冷却液速度,因为各个截面处的流动速率相同。因此更容易保证形成有效热传导的流动速率条件。

并联回路

并联冷却管道直接连通供液歧管和集液歧管。由于并联设计的流体特性,各冷却管道中的流动速率可能有所不同,这取决于每个单独冷却管道内的流阻。各不相同的流动速率反过来又使各个冷却管道的热传导效率有所差异。因此,使用并联回路可能无法达到均匀冷却效果。

通常,模具的型腔侧和型芯侧有各自的并联回路。每个回路中的冷却管道数量因模具尺寸和复杂性而异。

模型仅在以下一种或几种情况下使用并联回路:

- 串联回路中的压力降过高。

- 使用串联回路无法有效冷却模具的某一区域。

- 要模拟向模具输送冷却液的歧管。

使用并联回路时,各分支必须能够吸收来自周围区域的热载荷。必须指定回路中各分支的直径和长度,以便调节冷却液流动。

各分支应形成湍流以便实现有效的热传导效率。应使分支的长度和直径与局部热载荷相协调,并由此确定分支的表面积。

设计得当的并联回路可以实现均匀的热吸收效果;但是并联回路同样具有以下缺点:

- 加入额外分支时,各分支中的流动速率会降低。除非相应地增加总流动速率,否则冷却效率将下降。

- 各个冷却管道可能具有不同的流动速率,从而造成冷却不均匀。可通过调整分支直径以平衡冷却液流速,从而尽可能减小此缺点的影响。

- 如果某一分支被碎屑部分阻塞,该分支中的流动速率可能急剧减小,而其他分支中的流动速率可能略微增加。这将引起冷却不均匀。

串联回路

从冷却液入口到出口以单回路方式连接冷却管道称为串联回路。这是最常见的冷却管道类型。如果冷却管道尺寸相同,则冷却液可以在整个回路中保持一致的湍流速率。

由于冷却液在冷却回路中流动时会持续吸收热量,因此应确保冷却液从入口到出口的温升尽可能小。对于通用模具,冷却液在入口和出口处的温度差异应在 5°C 以内为宜,而对于精密模具则应在 3°C 以内为宜。对于大型模具可能需要多个串联回路,以确保冷却液温度均匀,进而达到均匀冷却的目的。

为避免遇到并联回路的问题,应首先考虑使用串联回路,但不能总是使用这些串联回路。在下列情况下不应使用串联回路:

- 串联回路的长度可能导致压力降对于可用泵容量过高。

- 模具设计中的物理约束表明使用串联回路无法有效冷却模具。