在冷却分析中,利用冷却回路将冷却液传送到模具中只能使用该方式方可进行有效冷却的区域。

冷却管道的放置受机械约束的限制,例如,顶针和金属镶件。从冷却分析获得的信息可用于评估每个设计。设计冷却系统时,要考虑冷却液入口、回路类型和回路位置。

冷却液入口

在运行冷却分析前,需要确定并设置所有冷却回路入口。

回路类型

与并联回路相比,选择串联回路通常更为合适,因为其可以实现均匀的冷却液流动速率和热传导。

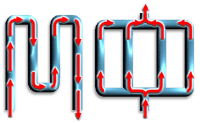

如果需要使用并联回路,则各分支对于局部热负载应该保持平衡。对于设计不当的并联回路,某些分支中的流动可能很弱或者根本不存在流动。应该对每个分支中的流动进行控制,以使冷却回路中的全部冷却液均流经这些分支且呈湍流状态,这样才能达到最大冷却效率。下图展示的是串联冷却回路(左图)和并联回路(右图)。

回路位置

通常,冷却回路的位置与塑料之间的距离约为回路直径的 2.5 倍。这可保证整个零件的冷却非常均匀。然而在有些情况下,可能需要将管线定位在距零件更近或更远的地方,这取决于要消除多少热量。在热量集中的区域(例如,阴角和加强筋)内,冷却回路应紧挨零件。在热量较低的区域(例如较薄部分)内,冷却回路可远离零件放置。

冷却效率

模具一般都包含非常难以冷却的加强筋和型芯。在这些区域放置喷水管、隔水板或高传导率的金属会极大改善型芯到冷却管道的传导。

切勿使用细的入口管道为相对较粗的管道提供冷却液。请切记,只有需要湍流的管道才是实际冷却零件的回路。如果使用细入口管线为粗冷却回路提供冷却液,则要在粗回路中实现湍流,在细管线中必将出现很大的压力降。这是对泵送功率的浪费。