注射成型分为三个不同的处理阶段。

成型过程的三个阶段如下所示:

-

填充阶段

-

保压阶段

-

冷却阶段

1. 填充阶段

在填充阶段,塑料将被挤入型腔,直至型腔刚好填满。塑料流入型腔时,与模壁接触的塑料会迅速冻结。这会在模具和熔化的塑料之间产生一层冻结的塑料。在静态冻结层和流动熔体间的交接处,聚合物分子会在流动方向上被拉伸。这种对齐和拉伸称为取向。

下图显示了流动前沿在后面材料被向前推动时的膨胀情况。这种向外的流动被称为喷泉流。流动层的边缘以近乎垂直的方向与模壁接触时开始冻结。因此,最初冻结的层中的分子并没有高度定向,并且在冻结时,取向也不会改变。

图中的红色箭头表示熔化的塑料的流动方向。贴在模壁上的深蓝色层表示冻结的塑料层。绿色箭头表示从聚合物熔体流入到模壁的热流方向。

随着越来越多熔化的塑料流过型腔,冻结层获得热量,模具失去热量。冻结层达到一定厚度后,会达到平衡。这通常在注射成型过程的早期发生,即零点几秒之后。

2. 保压阶段

型腔填满之后,即进入保压阶段。在这一阶段中,将对材料进一步施加压力,以便将更多的材料压入型腔。此阶段的目的是减少收缩并使收缩更加均匀,以及减少零部件翘曲。

材料填满模具型腔后,保压阶段开始,零件上密度的变化会驱使材料流动。如果零件一个区域的保压密度小于相邻区域,那么聚合物将流入密度较小的区域,直至达到平衡。与填充阶段所受的影响因素类似,此流动会受到熔体压缩性和热膨胀的影响。

材料的 pvT(压力、体积、温度)特性提供了计算密度随压力和温度的变化、可压缩性和热膨胀数据等参数时所需的信息。如果与材料粘度数据一起使用,便可准确地模拟保压阶段的材料流动。

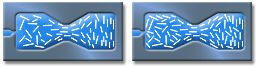

下图显示了填充阶段(左图)结束和保压阶段(右图)结束时状态的差异。

实际上,由于受压力和可用的未冻结流动管道的限制,要向模具中注入足够材料以完全补偿收缩是不可能的。必须使型腔大于所需的零件尺寸,从而为未补偿的收缩留出余地。

3. 冷却阶段

尽管填充阶段开始时塑料便会开始冷却,但冷却阶段实际是指从保压结束到开合模的那段时间。此阶段是指零件充分冷却至可顶出状态所需的额外时间。这并不意味着零件的所有部分或流道系统都必须完全冻结。

零件中心的材料达到其转变温度,并在冷却时间变为固体。

零件的冷却速率和均匀性会影响最终成型物质量和生产成本。模具冷却占生产注射成型热塑性零件总周期时间的三分之二以上。