在此工作中,您將瞭解零件幾何圖形與分析技術對分析結果有何影響。

針對薄壁零件使用 3D 分析技術可產生與使用 Dual Domain 分析技術相當的結果,但是需要更多計算資源與時間來執行分析。對於相同零件而言,如果零件較厚或較複雜,使用 3D 分析技術比使用 Dual Domain 產生的結果更精確。

下圖中的零件從外形上看是殼狀的,這表明使用 Dual Domain 分析技術可能會比較適合。但是,零件外型並不總是判斷哪一種分析技術更為適合的可靠依據。

母模仁側視圖。

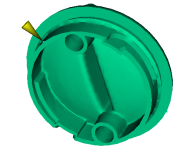

公模仁側視圖。

止動槽。

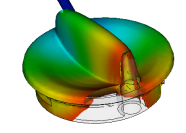

對 Dual Domain 模型的充填分析不會充分表現模型中的厚度變化,這會導致流動波前預測不準確。澆口位置會使問題變得更糟糕,因為流動並非沿零件軸對稱。因此 Dual Domain 分析不會預測出充填即將結束時更複雜的流動情形。

對 Dual Domain 模型的充填分析。

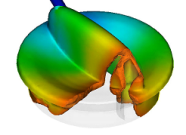

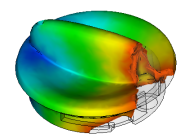

對 3D 模型的充填分析會分析零件的整體厚度,可準確預測是否會形成熔接線。熔接線是因內部螺柱周圍的材料流動不均勻所致,而 Dual Domain 分析中並沒有準確地表現出這一現象。

對 3D 模型的充填分析。

下圖展示實際零件的短射情形,它反映出 3D 分析技術預測的情況。熔接線的初始形成很明顯。這是零件中的缺點區域。

展示熔接線開始形成的突出短射情形

零件通常由較薄部分和複雜特徵共同組成。為保證能夠使用最適合的分析技術,請在匯入零件時選取「檢查適合度」選項,然後使用建議的分析。

重新設計形成止動槽的滑動裝置,以使射出位置與把手對齊可產生更加對稱的流動。這樣可防止形成熔接線。但遺憾的是,這種對於工具的重新設計可能並不現實。

重新定位的射出位置。

在此範例中,射出位置由於工具限制而無法變更,因此已改變零件較小部分的厚度,以使流動波前更對稱並消除問題熔接線。已使用 3D 分析技術準確表現複雜特徵周圍的流,以及零件中的厚度變化。

已改進的充填陣列,3D 分析技術。