「射壓」結果 (由充填分析產生) 展示充填階段中,在發生速度/壓力切換之前取得的最大射壓值。 「充填結束時的壓力」結果 (由充填分析產生) 展示母模仁被聚合物完全填滿之時其中的壓力分佈。

充填剛開始時,整個模具的壓力為零 (如果使用絕對壓力計,則為 1 atm)。只有在熔膠波前到達特定位置之後,該位置的壓力才會開始增加。當熔膠波前向前推進時,由於此特定位置與熔膠波前之間的流動長度在不斷增大,因此壓力會繼續增加。

自一位置至另一位置的壓力差為充填過程中推動聚合物熔膠流動的力。壓力梯度是以兩個位置之間的距離分隔的壓力差。

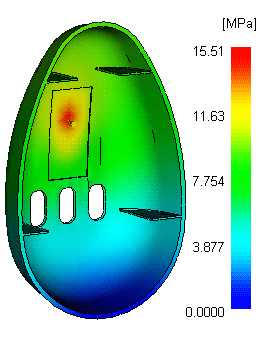

就像水從高處流至低處一樣,聚合物永遠都會以負壓力梯度的方向移動,即從較高壓力向較低壓力移動;因此,最大壓力發生在聚合物射出位置,而最小壓力則永遠都發生在充填階段的熔膠波前處,如下圖所示。

壓力的大小或壓力梯度取決於模具中聚合物的阻力。這是因為當充填母模仁時,黏度高的聚合物需要更多的壓力。模具中的受限區域 (例如較薄部分、小型流道以及較長的流動長度) 也需要較大的壓力梯度,因此充填時需要較高的壓力。

使用此結果

在充填階段,應避免壓力分佈大幅變動,它以間距非常近的輪廓線表示。充填結束時每個流徑末端的壓力都應為零。

保壓期間,壓力變化會影響體積收縮。

在保壓階段期間,母模仁中的壓力變化也應該減到最小。

您可以將「充填結束時的壓力」結果與「壓降」結果搭配使用,來找出實際射壓過高的區域。

註: 射出成型機螺桿的一般最大液壓約為 20 MPa。當射出聚合物並迫使它進入噴嘴時,因為噴嘴的區域較小,所以存在 8 到 15 的壓力增強係數。因此,噴嘴處的可用壓力通常介於 160 MPa 到 300 MPa 之間。平均值約為 200 MPa。

檢查事項

可使用以下選項來解決因射壓所導致的充填不足或過度保壓問題:

- 改變射出位置或使用其他射出位置來充填問題區域。澆口位置數取決於零件幾何圖形、材料以及製程條件。

- 放置澆口以建立平衡的充填陣列與均勻的壓力分佈。

- 避免將澆口放置在會導致發生遲滯的較薄區域附近,以及將會較早充填和過度保壓的區域。

- 改變零件幾何圖形。

- 如果變更澆口位置無法降低射壓,可能需要重新設計零件以增加壁厚。複雜精細的幾何圖形可能會導致充填困難,因為其需要較高的射壓。

- 選取黏度較低的不同材料,這種材料需要較低的射壓即可充填模具。

- 提高熔膠溫度來降低黏度。如此將會使充填模具所需的射壓降低。

還應該尋找存在下列問題的區域:

- 遲滯

- 由高射壓導致的過度保壓

- 收縮