Schmelzeverzögerung, unter der man das Verlangsamen oder den Stillstand des Schmelzeflusses auf einem bestimmten Fließweg versteht, kann zu asymmetrischen und unvorhersehbaren Fließmustern führen.

Schmelzeverzögerung

Wenn die Schmelze, die in eine Kavität eintritt, einen dünnwandigen und einen dickwandigen Bereich füllt, wird der dickwandige Bereich zuerst gefüllt, da die Schmelze hier auf einen niedrigeren Fließwiderstand trifft. Dadurch kann der Schmelzefluss im dünnwandigen Bereich ganz oder beinahe zum Stillstand kommen. Eine Schmelzeverzögerung kann optische Abweichungen, hohe Eigenspannungen und eine ungleichmäßige Ausrichtung der Kunststoff-Moleküle zur Folge haben und sich auf die Kompensation negativ auswirken. Dadurch wird die Qualität des Formteils beeinträchtigt. Aufgrund der Schmelzeverzögerung kann die Fließfront auch vollständig erstarren, sodass ein Teil der Kavität nicht bzw. nur unzureichend gefüllt wird.

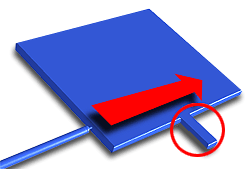

Die Schmelze kühlt daraufhin schneller ab, während der Fluss sich verlangsamt, wodurch sich die Viskosität erhöht. Die höhere Viskosität bringt den Schmelzefluss noch mehr ins Stocken, sodass sich der Abkühlprozess weiter beschleunigt und sich das Problem verstärkt. Schmelzeverzögerung kann bei Verstärkungsrippen und in dünnwandigen Bereichen von Teilen mit stark unterschiedlichen Wanddicken auftreten. Im nachstehenden Diagramm stellt die rot umrandete Rippe einen größeren Strömungswiderstand dar, da sie wesentlich dünner ist als das übrige Formteil.

Abhilfe

Die folgenden Animationen zeigen, wie sich die Schmelzeverzögerung in einem Formteil durch Verwendung eines anderen Anspritzpunktes vermeiden lässt. Wenn kein alternativer Fließweg zur Verfügung steht, ergibt sich in den Rippen ein gleichmäßiger Schmelzefluss, und es entsteht keine Schmelzestockung (siehe zweites Beispiel).

Die Füllzeit- und Temperaturergebnisse können gegebenenfalls den Grund für die Schmelzeverzögerung aufzeigen. Die Füllzeit-Darstellung zeigt anhand von eng beieinander liegenden Füllzeit-Konturen eine Schmelzeverzögerung an, bei der Temperatur-Darstellung wird die Schmelzeverzögerung anhand eines niedrigen und eines hohen Temperaturverlaufs angezeigt.

-

Verschieben Sie den Polymer-Anspritzpunkt aus den Bereichen mit Schmelzeverzögerung in andere Bereiche, so dass der Hauptteil der Kavität gefüllt wird, bevor der Schmelzefluss die dünnwandigen Bereiche erreicht. Wenn keine alternativen Fließwege vorhanden sind, steht für ein Stocken der Schmelze weniger Zeit zur Verfügung.

-

Plazieren Sie den Anspritzpunkt so, dass bei einer Schmelzeverzögerung an der entsprechenden Stelle größerer Druck ausgeübt wird. Es empfiehlt sich, dünne Rippen/Dome zuletzt zu füllen, damit der gesamte Einspritzdruck auf diese Stelle wirkt.

-

Erhöhen Sie an der Stelle der Schmelzeverzögerung die Wanddicke, um den Strömungswiderstand herabzusetzen.

-

Verwenden Sie ein Material mit geringerer Viskosität (d. h. ein Material mit einem höheren MFI-Wert).

-

Erhöhen Sie die Einspritzgeschwindigkeit, um die Zeitspanne für das Entstehen einer Schmelzeverzögerung zu verkürzen.

-

Erhöhen Sie die Schmelzetemperatur, so dass die Schmelze leichter in dünnwandige Bereiche fließt.