Kühlkreislaufe werden generell in Serien- oder Parallelkreisläufe eingeteilt. Sowohl bei beiden Kühlkreisläufen richtet sich der endgültige Temperaturanstieg des Kühlmittels ausschließlich nach der Energiezufuhr des Kunststoffs und der volumetrischen Fließgeschwindigkeit des Kühlmittels.

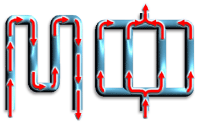

Die wichtigsten Faktoren bei der Aufrechterhaltung einer effizienten Wärmeübertragung sind daher die Fließgeschwindigkeit und die Kreislaufgestaltung. Das folgende Diagramm zeigt links einen seriellen Kühlkreislauf und rechts einen parallel geschalteten Kühlkreislauf.

Die Fließgeschwindigkeit des Kühlmittels lässt sich in einem seriellen Kreislauf einfacher steuern, da die Geschwindigkeit in allen Abschnitten gleich ist. Deshalb können Fließgeschwindigkeitsbedingungen für eine effektive Wärmeübertragung besser gewährleistet werden.

Parallele Kreisläufe

Parallele Kühlkanäle werden direkt von einem Verteiler zu einem Sammler gebohrt. Aufgrund der Fließeigenschaften der parallelen Konstruktion kann sich die Fließgeschwindigkeit in den einzelnen Kühlkanälen unterscheiden, und zwar je nach Strömungswiderstand in den verschiedenen Kühlkanälen. Diese unterschiedlichen Fließgeschwindigkeiten führen wiederum zu einem unterschiedlichen Wirkungsgrad der Wärmeübertragung für jeden Kühlkanal. Folglich kann die Kühlung bei einem parallelen Kreislauf unter Umständen nicht gleichmäßig sein.

Normalerweise verfügen Kavität und Kern des Werkzeugs über ihren eigenen parallelen Kreislauf. Die Anzahl der Kühlkanäle pro Kreislauf richtet sich nach der Größe und Komplexität des Werkzeugs.

Verwenden Sie parallel geschaltete Kreisläufe nur dann, wenn bei Ihrem Modell einer oder mehrere der folgenden Faktoren zutreffen:

- Der Druckverlust in einem seriellen Kreislauf ist unrealistisch hoch.

- Ein Werkzeugbereich lässt sich mit einem seriellen Kreislauf nicht wirksam kühlen.

- Sie simulieren den Verteiler, über den das Kühlmittel in das Werkzeug geleitet wird.

Bei einem parallelen Kühlkreislauf muss jede Verzweigung in der Lage sein, die Wärmebelastung des umgebenden Bereichs abzuführen. Zur Regulierung des Kühlmittelflusses müssen für jede Verzweigung des Kühlkreislaufs der Durchmesser und die Länge angegeben werden.

In jeder Verzweigung sollte eine turbulente Strömung stattfinden, damit ein effizienter Wärmeübertragungskoeffizient erzielt wird. Der Oberflächenbereich der Verzweigung wird bestimmt, indem ein ausgewogenes Verhältnis zwischen Länge/Durchmesser und lokaler Wärmebelastung ermittelt wird.

- Die Fließgeschwindigkeit in jeder Verzweigung wird verringert, wenn zusätzliche Verzweigungen hinzugefügt werden. Dadurch verringert sich die Kühleffizienz, es sei denn, die Gesamtfließgeschwindigkeit wird entsprechend erhöht.

- Jeder Kühlkanal kann über eine andere Fließgeschwindigkeit verfügen, was zu einer ungleichmäßigen Kühlung führt. Dieser Nachteil lässt sich weitgehend vermeiden, indem der Durchmesser der einzelnen Verzweigungen so angepasst wird, dass ein gleichmäßiger Kühlmittelfluss entsteht.

- Wenn eine Verzweigung teilweise durch Rückstände verstopft ist, kann sich die Fließgeschwindigkeit in dieser Verzweigung stark verringern. Dies wiederum führt zu einem leichten Anstieg der Fließgeschwindigkeit in den anderen Verzweigungen. Die Folge ist auch in diesem Fall ein ungleichmäßiges Abkühlen.

Serielle Kreisläufe

Bei seriellen Kühlkreisläufen verlaufen die Kühlkanäle in einer geschlossenen Schleife vom Einlass des Kühlmittels zum Auslass. Diese Art Kühlkreislauf wird am häufigsten verwendet. Wenn die Kühlkanäle gleich groß sind, kann die turbulente Strömungsgeschwindigkeit des Kühlmittels durch den gesamten Kreislauf beibehalten werden.

Das Kühlmittel nimmt Wärme weiter auf, während es durch den Kühlkreislauf fließt. Stellen Sie daher sicher, dass die Temperatur des Kühlmittels zwischen Einlass und Auslass nur minimal ansteigt. Der Temperaturunterschied des Kühlmittels zwischen Einlass und Auslass sollte bei Universalwerkzeugen höchstens 5º C und bei Präzisionswerkzeugen höchstens 3º C betragen. Bei großen Werkzeugen sind möglicherweise mehrere serielle Kühlkreisläufe erforderlich, um eine gleichmäßige Temperatur des Kühlmittels und damit ein gleichmäßiges Abkühlen zu gewährleisten.

- Die Länge des seriellen Kreislaufs führt zu einem Druckabfall, der für die verfügbare Pumpleistung zu hoch ist.

- Physikalische Einschränkungen hinsichtlich der Gestaltung des Werkzeuges haben zur Folge, dass das Werkzeug mit einem seriellen Kreislauf nicht effizient gekühlt werden kann.