Anschnitte können über verschiedene Konfigurationen verfügen, werden aber gemeinhin in manuell und automatisch entfernte Anschnitte unterteilt, je nachdem, wie der Anschnitt entfernt wird. Bei manuell entfernten Anschnitten ist ein Bediener erforderlich, der in einem eigenen Arbeitsgang die Angusskanäle von den Formteilen trennen muss.

- Der Anschnitt ist zu groß, als dass er beim Öffnen des Werkzeugs vom Formteil abgeschert werden kann.

- Einige gegen Abscheren empfindliche Materialien, wie beispielsweise PVC dürfen nicht den hohen Schergeschwindigkeiten ausgesetzt werden, die konstruktionsbedingt bei automatisch entfernten Anschnitten entstehen.

- Die simultane Verteilung des Schmelzeflusses über eine breite Front, um eine spezifische Ausrichtung von Fasern oder Molekülen zu erzielen, schließt vielfach ein automatisches Entfernen von Anschnitten aus.

- Direkter Anschnitt

- Scheiben- oder Membrananguss

- Kanten- oder Standardanschnitt

- Fächeranschnitt

- Filmanschnitt

- Überlappender Anschnitt

- Ringförmiger Anschnitt

- Speichenanschnitt

- Anspritzung auf Hilfssteg

- Direkter Anschnitt

-

Ein Direktanschnitt wird normalerweise bei Werkzeugen mit einer einzelnen Kavität verwendet, bei denen die Angussbuchse, wie im Diagramm dargestellt, Material direkt und rasch mit minimalem Druckverlust in die Kavität einspritzt.

Ein Nachteil bei der Wahl dieser Anschnittart ist der Ansatz, der auf der Formteiloberfläche zurückbleibt, nachdem der Angussbuchsensteg entfernt worden ist. Die Erstarrung wird eher durch die Formteildicke als durch die Anschnittdicke gesteuert. Typischerweise ist die Schwindung des Formteils in der Nähe der Angussbuchse gering, im Angussbuchsensteg jedoch hoch. Dies bedingt hohe Zugspannungen in Anschnittnähe.

Abmessungen:

Der anfängliche Angussbuchsendurchmesser wird durch die Maschinendüse bestimmt. Die Angussbuchsenöffnung muss hier ca. 1 mm größer als der Düsenausgangsdurchmesser sein. Standardangussbuchsen können über Entformungsschrägen zwischen 0,5 und 1,5 Grad (1,0 bis 3 Grad eingeschlossener Winkel) mit einer gängigen Größe von ca. 1,2 Grad Entformungsschrägewinkel (1/2 Zoll pro Fuß eingeschlossener Winkel) verfügen. Durchmesser und Länge der Angussbuchsenöffnung steuern demnach den Durchmesser der Angussbuchse, wo diese auf das Formteil trifft. Normalerweise ist der Durchmesser der Angussbuchse mehr als doppelt so groß wie die Wanddicke des Formteils, wodurch die Zykluszeit des Vorgangs gesteuert wird.

Bei einem kleineren Entformungsschrägewinkel (mind. 1 Grad) besteht die Gefahr, dass der Anguss beim Auswerfen nicht von der Angussbuchse getrennt wird. Bei einer größeren Entformungsschräge wird Material verschwendet und die Abkühlzeit verlängert.

Nicht-standardmäßige Angussbuchsen-Entformungsschrägen sind in der Bearbeitung teurer und bringen nur wenige Vorteile.

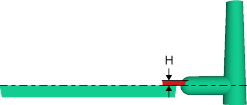

- Scheiben- oder Membrananguss

-

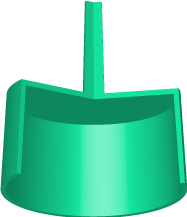

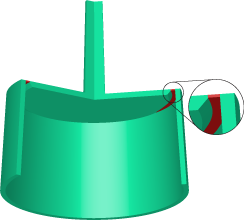

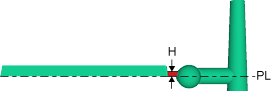

Ein Scheibenanschnitt wird häufig als Anschnitt für zylinderförmige oder runde Formteile verwendet, die einen offenen Innendurchmesser aufweisen. Dieser Anschnitt wird gewählt, wenn Konzentrizität eine wichtige Maßanforderung ist und eine Bindenaht stören würde. Diese Anschnitte sind in der Regel schwierig und nur unter hohen Kosten vom Formteil zu trennen.

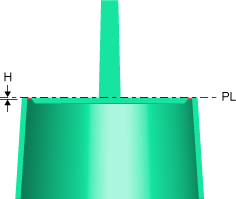

Wie im folgenden Diagramm zu sehen, verfügt dieser Anschnitt über eine dünne Fläche um die Innenkante des Formteils, wodurch die Entfernung des Anschnitts erleichtert wird. Da der Scheibenanschnitt aus einer konzentrischen Angussbuchse (oder einem Heißkanalsystem) gespeist wird, lässt sich das gleichmäßige und konstante Füllen aller Bestandteile des Anschnitts gut realisieren.

Abmessungen:

Die typische Anschnitthöhe (H) beträgt 0,2 bis 1,3 mm.

- Kanten- oder Standardanschnitt

-

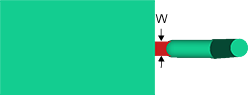

Wie im Diagramm dargestellt, befindet sich der Kantenanschnitt an der Trennfuge des Werkzeuges. Der Querschnitt des Anschnitts ist rechteckig und kann hinsichtlich der Breite und/oder Dicke zwischen dem Formteil und dem Angusskanal mit einer Entformungsschräge versehen sein.

Abmessungen:

Die typische Anschnittstärke (H) beträgt 25 % bis 75 % der Formteildicke, die Breite beträgt in der Regel das 2- bis 10-fache der Stärke. Die Anschnittfläche sollte kurz sein, in der Regel 0,5 bis 1,0 mm. Größere Formteile können über größere Längen verfügen.

- Fächeranschnitt

-

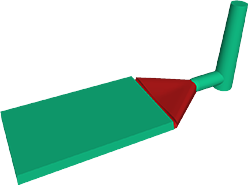

Ein Fächeranschnitt ist ein weiter Kantenanschnitt mit variabler Dicke, der das schnelle Füllen bei großen Formteilen oder bruchgefährdeten Werkzeugbereichen über einen großen Eintrittsbereich ermöglicht. Fächeranschnitte werden gewählt, um eine gleichmäßige Fließfront in breiten Formteilen zu erzeugen, bei denen Verzug und Formstabilität von vorrangigem Belang sind.

Wie in den folgenden Diagrammen dargestellt, wird der Fächeranschnitt sowohl hinsichtlich der Breite als auch der Stärke mit einer Entformungsschräge versehen, um Folgendes sicherzustellen:

- Die Fließfrontgeschwindigkeit bleibt über die gesamte Breite konstant

- Die gesamte Breite wird für das Füllen genutzt

- Der Druck ist über die gesamte Breite gleich

Abmessungen:

Gut konzipierte Fächeranschnitte verfügen über eine geringe Fläche, in der Regel 2,0 mm oder weniger. Diese Fläche ist sehr dünn, in der Regel weniger als 1 mm. Die Anschnittbreite beträgt in der Regel zwischen 25 mm und der Breite des Formteils.

Der Hauptkörper des Anschnitts ist im Zentrum dünn und an den Kanten dicker, um den Fluss in Richtung der Außenkanten zu fördern.

- Filmanschnitt

-

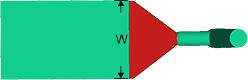

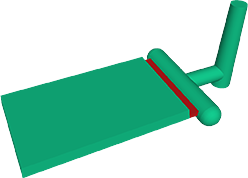

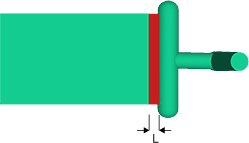

Ein Filmanschnitt besteht, wie im nachstehenden Diagramm dargestellt, aus einem geraden Angusskanal und einer Anschnittfläche über die gesamte Breite der Kavität oder eines Teils der Kavität.

Dieser Anschnitt verfolgt dieselben Ziele wie ein Fächeranschnitt, ist jedoch schwieriger herzustellen. Die dünne Fläche des Anschnittes verfügt über Bereiche, in denen eine Schmelzeverzögerung auftreten kann und die sehr empfindlich gegenüber der Stärke der Fläche, dem Durchmesser des Angusskanals und der Fließgeschwindigkeit reagieren.

Abmessungen:

Die typische Größe des Anschnitts fällt mit einer Stärke (H) von ca. 0,2 bis 1,0 mm gering aus. Die Fläche (Anschnittlänge = L) ist ebenfalls klein, in der Regel unter 1 mm.

- Überlappender Anschnitt

-

Ein überlappender Anschnitt ist mit einem Kantenanschnitt vergleichbar, wobei, wie in den folgenden Diagrammen dargestellt, ein Teil des Anschnitts über das Formteil hinausragt.

Abmessungen:

Die typische Anschnittstärke (H) beträgt 25 % bis 75 % der Formteildicke, und die Breite beträgt in der Regel das 2- bis 10-fache der Stärke. Die Anschnittfläche sollte kurz sein, in der Regel 0,5 bis 1,0 mm. Größere Formteile können über größere Längen verfügen.

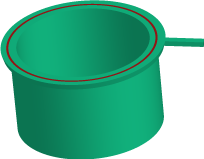

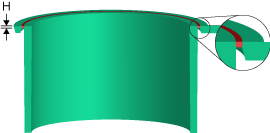

- Ringförmiger Anschnitt

-

Bei einem ringförmigen Anschnitt fließt das Material, wie in den folgenden Diagrammen dargestellt, frei um den Kern herum, ehe es in einem gleichmäßigen, schlauchförmigen Profil nach unten fließt, um das Werkzeug zu füllen.

Anmerkung: In der Paxis ist dieser Anschnitt schwierig herzustellen, da eine Schmelzeverzögerung auf der dünnen Anschnittfläche eintreten muss, um eine gleichmäßige Füllung zu erreichen. Eine gleichmäßige Füllung hängt von der Anschnittfläche, dem Angusskanal um das Formteil und der Einspritzzeit ab.

Anmerkung: In der Paxis ist dieser Anschnitt schwierig herzustellen, da eine Schmelzeverzögerung auf der dünnen Anschnittfläche eintreten muss, um eine gleichmäßige Füllung zu erreichen. Eine gleichmäßige Füllung hängt von der Anschnittfläche, dem Angusskanal um das Formteil und der Einspritzzeit ab.Abmessungen:

Die typische Anschnitthöhe (H) beträgt 0,2 bis 1,5 mm.

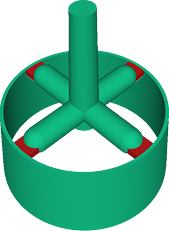

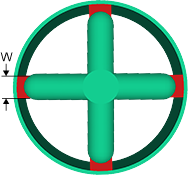

- Speichenanschnitt

-

Der Speichenanschnitt wird auch Vierpunktanschnitt oder kreuzförmiger Anschnitt genannt und ist in den folgenden Diagrammen dargestellt. Dieser Anschnitt wird bei schlauchförmigen Formteilen gewählt und ermöglicht ein einfaches Entfernen der Anschnitte sowie Materialeinsparungen. Nachteilig sind zum einen die Möglichkeit, dass sich Bindenähte bilden, und zum anderen die Tatsache, dass wahrscheinlich keine vollkommene Rundheit erzielt wird.

Abmessungen

Der Anschnittquerschnitt kann wie bei einem Kantenanschnitt rechteckig sein und ähnliche Nennabmessungen aufweisen. Der Anschnitt kann aber auch einen runden Querschnitt besitzen und ist wie ein kreisförmiger Anschnitt mit Entformungsschräge konfiguriert.

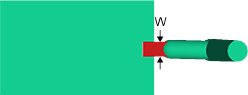

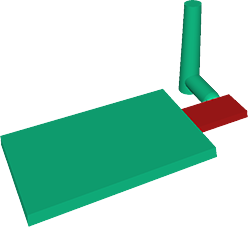

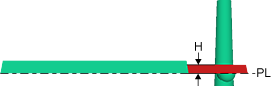

- Anspritzung auf Hilfssteg

-

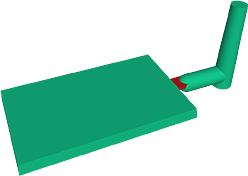

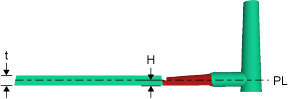

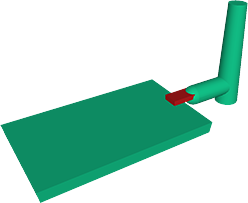

Eine Anspritzung auf Hilfssteg kommt in der Regel bei Formteilen zum Einsatz, die geringe Scherspannungen erfordern, wie zum Beispiel optische Formteile. Die hohe Scherspannung um den Anschnitt wird auf den Hilfssteg begrenzt, der nach dem Spritzgießen abgetrennt wird. Eine Anspritzung auf Hilfssteg findet, wie im folgenden Diagramm dargestellt, vielfach bei der Verarbeitung von PC-, Acrylharz-, SAN- und ABS-Materialtypen Verwendung.

Abmessungen:

Die typische Mindestbreite (W) für den Hilfssteg beträgt 5 mm. Die typische Mindestdicke (H) für den Hilfssteg beträgt 75 % der Tiefe der Kavität.