Die Effizienz des thermoplastischen Nachdruckprozesses hat weitreichende Folgen auf Verzug, Schwindung und die Häufigkeit auftretender Defekte wie Einfallstellen. Eine Nachdruckanalyse liefert in erster Linie Daten zur Volumenkontraktion. Verteilung und Ausmaß der Volumenkontraktion wirken sich erheblich auf die Qualität des Formteils aus.

- Nachdruckzeit

- Nachdruck

- Abkühlzeit

Bestimmen des geeigneten Nachdrucks

Der Nachdruck dient dem Verdichten des Formteils und hängt häufig mit dem Einspritzdruck zusammen. Als grober Richtwert sollte der Nachdruck bei ca. 80 % des Fülldrucks liegen - der Nachdruck kann jedoch stark variieren. Der Nachdruck liegt normalerweise zwischen 20% und 100% des Fülldrucks und kann höher oder niedriger sein. Es muss beachtet werden, dass der Nachdruck nicht so hoch sein darf, dass der Grenzwert für die Zuhaltekraft der Maschine überschritten wird.

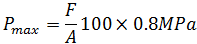

Mit der unten genannten Formel kann der maximal zu verwendende Druck geschätzt werden. Beim Ermitteln des Drucks mit dieser Formel wird ein konstanter Druckgradient im gesamten Formteil vorausgesetzt, so dass 80% der Maschinenkapazität verwendet werden. Dies ist eine konservative Schätzung, sie lässt sich jedoch als Ausgangspunkt verwenden.

ist der Zuhaltekraft (Tonnen)

ist der Zuhaltekraft (Tonnen)  ist die projizierte Gesamtfläche des Modells (cm²)

ist die projizierte Gesamtfläche des Modells (cm²)

Bestimmen der geeigneten Nachdruckzeit

Um den Zeitpunkt zu identifizieren, zu dem der Anschnitt erstarrt, können Sie wiederholt das Formteilgewicht prüfen und die Nachdruckzeit erhöhen. Eine Anschnitterstarrung tritt auf, wenn sich das Formteilgewicht nicht mehr erhöht. Legen Sie zum Beispiel eine Nachdruckzeit von 2 Sekunden fest, gefolgt von einer zweiten Analyse mit einer Nachdruckzeit von 4 Sekunden. Erhöht sich das Formteilgewicht, ist der Anschnitt nach 2 Sekunden erstarrt. Wiederholen Sie die Analyse und erhöhen Sie die Nachdruckzeit, bis das Formteilgewicht stabil bleibt.

Optimieren eines Nachdruckprofils

Da ein Verzug durch Kontraktionsvariationen entsteht, verringert sich der Verzug mit der Kontraktion.

Zur Erstellung eines Nachdruckprofils sollten Füllen und Abkühlen des Formteils optimiert werden. Da die Art und Weise der Abkühlung des Formteils den Nachdruck beeinflusst, sollte ein Nachdruckprofil auf Grundlage der Analysereihenfolge Temperierung, Füllen, Nachdruck erstellt werden, das den Auswirkungen der Werkzeugabkühlung in den Füll- und Nachdruckergebnissen Rechnung trägt.

Formteilgröße und Materialart bestimmen den Schwindungsbereich. Bei größeren Formteilen ist der akzeptable Schwindungsbereich meist größer. Da ein Verzug durch Kontraktionsvariationen verursacht wird, bestimmt die Volumenkontraktion eines Formteils sowohl den potenziellen Verzug als auch die Formstabilität. Wenn ein Formteil gleichmäßig schwindet, ändert sich seine Größe. Mit dem Spritzgussverfahren hergestellte Kunststoffteile schwinden jedoch nicht gleichmäßig. Der Grad des Verzugs wird reduziert, wenn die Volumenkontraktion minimiert wird. Der Verzug wird nicht nur vom Ausmaß der Schwindung, sondern auch vom Bereich der Volumenkontraktion im Formteil beeinflusst.

Bei typischen Formteilen sind die Abmessungen kleiner, Einfallstellen und Lunker am Ende der Füllung treten häufiger auf. Andererseits sind am Anschnitt die Abmessungen größer - Einfallstellen und Lunker sind kleiner und weniger häufig, was auf das Ausmaß der Verdichtung zurückzuführen ist. Normalerweise wird der Bereich um den Anschnitt während der Nachdruckphase wesentlich besser verdichtet als das Ende der Füllung. Dieser Schwindungsunterschied zwischen Ende der Füllung und Anschnittbereich kann einen Verzug verursachen. Durch eine kleine Schwindungsverteilung im Formteil lassen sich gleichmäßigere Eigenschaften im Formteil erzielen.

Eine gleichmäßige Volumenkontraktion wird durch Steuerung des Drucks in der Kavität erreicht. Die Volumenkontraktion ist eine Funktion des Drucks, der auf den erstarrenden Kunststoff ausgeübt wird. Je höher der Druck, desto geringer die Kontraktion. Aufgrund des hohen Druckgradienten kommt es für gewöhnlich zu großen Schwindungsunterschieden im Formteil. Die Viskosität von Kunststoff ist sehr hoch, der sich ergebende Druckgradient verhindert, dass auf den Bereich am Ende der Füllung der gleiche Druck wirkt, wie auf den Bereich um den Anguss herum. Die Schwindung am Ende der Füllung ist daher für gewöhnlich höher, als um den Anguss herum. Der Grad der Schwindung lässt sich steuern, indem der Druck während der Nachdruckphase des Zyklus allmählich reduziert wird. Dies wird durchgeführt, nachdem Bereiche am Ende der Füllung bereits erstarrt sind und Bereiche in der Nähe des Anschnitts noch abkühlen. Die Erstarrungsfront bewegt sich vom Ende der Füllung zum Anschnitt und bewirkt so den niedrigeren Druck im Anschnittbereich wodurch eine ähnliche Schwindung wie am Füllende entsteht.

Inwieweit dieses Verfahren nützlich ist, richtet sich nach der Größe des Formteils und des Anschnitts, der Materialart, den Verarbeitungsbedingungen beim Füllen und den unterschiedlichen Wanddicken der Formteile. Bei den zwei grundlegenden Nachdruckmethoden werden ein konstanter Druck und ein lineares Druckprofil verwendet, um den Nachdruck zu ändern. Bei Verwendung eines konstanten Nachdrucks übt die Maschine während eines festgelegten Zeitraums einen gleichmäßigen Druck aus. Bei einigen Maschinen wird die Stärke des Drucks einmal geändert, der neue Druck wird anschließend aber konstant beibehalten.

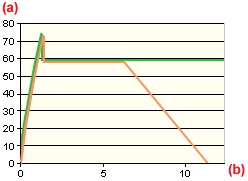

Bei Verwendung eines Nachdruckprofils nimmt der Nachdruck nach einer konstanten Phase allmählich linear ab, wie in der folgenden Abbildung gezeigt. Bei einer ordnungsgemäßen Verwendung führen Nachdruckprofile zu einer gleichmäßigeren Volumenkontraktion im Formteil. Die Profile verbessern die Schwindungsverteilung, da die Druckverteilung im Formteil gleichmäßiger erfolgt. Je weniger Druck auf das Teil ausgeübt wird, desto höher fällt die Schwindung aus. Zweck eines Nachdruckprofils ist es, eine akzeptable Volumenkontraktion am Ende der Füllung und denselben Schwindungsgrad im gesamten Formteil zu erreichen.

Nachdruckmethoden

. (a) Druck [MPa], (b) Zeit [Sek], ![]() Konstanter Druck,

Konstanter Druck, ![]() Nachdruckprofil.

Nachdruckprofil.

Nachdruckprofile werden verwendet, wenn die Spritzgießmaschine Profile generieren kann. Wenn die Wanddicke des Formteils starke Änderungen aufweist, ist ein Nachdruckprofil möglicherweise von keinem Nutzen. Je dicker die Wand, desto höher muss der Druck sein, um dieselbe Volumenkontraktion wie bei einer dünneren Wand zu erzielen. Nachdruckprofile eignen sich hauptsächlich zu einer Verringerung des Formteil-Verzugs, wenn der Verzug dadurch entsteht, dass in verschiedenen Bereichen eine unterschiedliche Schwindung auftritt.