Die Abkühlzeit ist die zusätzliche Zeit nach der Nachdruckphase bis zum Auswerfen. Das Material im inneren Bereich der Formteilwand erreicht in der Regel während der Abkühlphase seine Erstarrungstemperatur (Vicat-Erweichungspunkt) und wird fest. Die Abkühlzeit entspricht in der Regel 80 % der gesamten Zykluszeit.

Zwei Hauptfaktoren, die sich auf die Abkühlzeit auswirken, sind Schmelzetemperatur und Werkzeugtemperatur. Beide müssen möglicherweise angepasst werden, um eine hohe Qualität des Formteils zu erzielen. Die Erhöhung entweder der Temperatur der Schmelze oder der des Werkzeuges verlängert die Kühlzeit, da die erstarrte Schicht mehr Zeit benötigt, um die erforderliche Stärke zu erreichen.

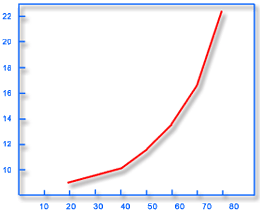

Niedrigere Werkzeugtemperaturen = kürzere Zykluszeit

Geringere Werkzeugtemperaturen führen zu verkürzten Zykluszeiten und damit zu gesteigerter Produktivität. Das folgende diagramm zeigt, wie eine höhere Werkzeugtemperatur die Zykluszeit verlängert.

Formteildicke

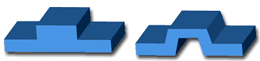

Die Abkühlzeit verlängert sich rasch mit der Wanddicke. Vermeiden Sie daher dicke Formteilwände, um eine wirtschaftlich akzeptable Abkühlzeit zu erreichen. Die Wanddicken des Formteils sollten so gleichförmig wie möglich sein. Das Formteil auf der linken Seite des folgenden Diagramms verfügt über einen dicken Wandbereich. Die Abkühlzeit für dieses Zeit ist höher, als die für das Formteil auf der rechten Seite.