Die Positionierung von Anspritzpunkten wirkt sich signifikant auf Materialausrichtung und Formteilverzug aus.

Manchmal ist ein Umpositionieren der Anspritzpunkte die einzige Möglichkeit, derartige Ausrichtungseffekte zu steuern und ein zufriedenstellendes Ergebnis zu erzielen.

Der Kunststoff wird an allen Anspritzpunkten mit gleichem Druck eingespritzt. Dieser Druckanstieg ist während der Einspritzphase in der Regel linear, außer wenn es zu einer Druckspitze bei Erreichen des Füllendes kommt. Die Wahl des richtigen Anschnittsystems dient im Wesentlichen dazu, ein Überladen und die damit verbundenen Probleme, wie z. B. unterschiedliche Schwindung und Schwierigkeiten beim Entformen zu vermeiden.

Konstruktionsregeln

- Verwenden Sie zentrale Anschnitte, um gleich lange Fließwege sicherzustellen.

-

Zentrale Anschnitte sorgen für gleich lange Fließwege bis in die äußersten Formteilwinkel. Dies bedingt ein gleichmäßigeres Verdichten in allen Richtungen und geringere Schwindungsunterschiede, was wiederum die Qualität des Formteils verbessert und die Ausschussquote reduziert.

- Konstruieren Sie den Anschnitt symmetrisch, um Verzug zu verhindern.

-

Symmetrische Formteile sollten mit einem symmetrischen Anschnittsystem hergestellt werden, um ein balanciertes Füllen zu gewährleisten und uneinheitliche Schwindung und dadurch bedingten Verzug des Formteils zu vermeiden.

- Verlegen Sie den Anschnitt in dickwandigere Bereiche, um Füllen und Verdichten zu optimieren.

-

Polymeranspritzpunkte sollten in dickwandigeren Bereichen des Formteils positioniert werden, vorzugsweise an Stellen, an denen Funktion und Erscheinungsbild des Formteils nicht beeinträchtigt werden. Dadurch fließt das Material von den dick- zu den dünnwandigsten Bereichen, was wiederum das Einhalten der Fließ- und Nachdruckwege unterstützt. In dünnwandigeren Bereichen liegende Anschnitte können zu Schmelzeverzögerung oder Einfallstellen- bzw. Lunkerbildung führen.

In der folgenden Animation wird gezeigt, wie ein beschränkter Materialfluss durch einen dünnen Bereich zu Materialflussproblemen führen kann.

- Positionieren Sie bei langen, schmalen Formteilen den Anschnitt an einem Ende, um einen einheitlichen Schmelzefluss zu erzielen.

-

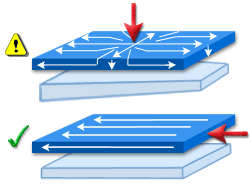

Wenn ein langes, schmales Formteil ein zentrales Anschnittsystem erhält, führen das Verdichten in Anschnittnähe und die unterschiedliche Ausrichtung der Moleküle und Fasern im gesamten Formteil zu uneinheitlicher Schwindung und dadurch bedingten Verzug des Formteils. Wenn der Anschnitt bei einem langen Formteil an einem Ende positioniert wird, führt dies zu einer einheitlichen Ausrichtung der Moleküle und Fasern in Längsrichtung. Obwohl das Ende mit dem Anschnitt stärker als das entgegengesetzte Ende verdichtet wird, verursacht die daraus resultierende unterschiedliche Schwindung keinen Verzug.

Die folgende Zahl zeigt den empfohlenen Anspritzpunkt.

- Positionieren Sie den Anschnitt möglichst weit weg von Bereichen, die Kräfte aufnehmen müssen.

-

Der hohe Einspritzdruck in Verbindung mit der hohen Geschwindigkeit des fließenden Materials an einem Anschnitt bedingt, dass der Bereich hohen Spannungen ausgesetzt ist. Aus diesem Grund sollte der Anschnitt möglichst weit weg von Bereichen positioniert werden, auf die später Kräfte wirken.

- Verbergen Sie den Anschnittansatz.

-

Beim Entfernen des Anschnitts bleibt am Formteil eine so genannte Markierung zurück, wodurch das Formteil aufgrund seiner Optik möglicherweise als Ausschuss zu bewerten ist. Positionieren Sie den Anschnitt so, dass der Ansatz verborgen ist oder problemlos kaschiert werden kann.

- Sorgen Sie für ordnungsgemäße Entlüftung, um Lufteinschlüsse zu vermeiden.

-

Der Anschnitt sollte so positioniert werden, dass die in der Kavität vorhandene Luft in der Einspritzphase entweichen kann, wodurch keine Lufteinschlüsse entstehen. Wenn nicht entlüftet wird, führt dies zu einer unvollständigen Füllung, einer Brandstelle auf dem Formteil oder zu einem Überladen und zu hohem Nachdruck in der Nähe der Anschnitte.

- Positionieren Sie die Anschnitte so, dass eine ordnungsgemäße Bindenahtposition und stark belastbare Bindenähte erzielt werden.

-

Die Anschnittposition sollte dazu führen, dass unverwischte und verwischte Bindenähte (falls vorhanden) an geeigneten Stellen gebildet werden, die nicht die Funktion, externe Belastbarkeit oder das Erscheinungsbild des Formteils beeinträchtigen. Die Anschnitte sollten so positioniert werden, dass sich Bindenähte möglichst am Anfang der Füllphase oder in einem hohem Druck ausgesetzten Bereich bilden, um sicherzustellen, dass die Bindenähte richtig verwischen.

- Sehen Sie mehrere Anschnitte vor, um die Länge der Fließwege zu verkürzen.

-

Fügen Sie Anschnitte hinzu, so dass die Fließwege die Grenzwerte für Dicke, Länge und Verarbeitungsbedingungen nicht übersteigen. Jeder Anschnitt sollte die gleiche Fließgeschwindigkeit und das gleiche Volumen haben.