Das Ergebnis des Verzugsindikators, unterschiedliche Schwindung hebt die Bereiche des Formteils hervor, in denen die Verformungen aus der Ebene heraus, die auf diese unterschiedlichen Schwindungseffekte zurückzuführen sind, sich der festgelegten maximalen Nennverformung nähern oder diesen Wert überschreiten.

Eine der drei Ursachen für Verzug sind Schwindungsunterschiede zwischen verschiedenen Bereichen des Formteils.

Verwenden des Ergebnisses

Die in diesem Diagramm angezeigten Farben basieren auf den folgenden Bewertungskriterien.

| Farbe (Bewertung) | Erklärung |

|---|---|

| Grün (Niedrig) | Die Verformungen aus der Ebene heraus sind kleiner als 80 % des festgelegten Standardwerts der maximalen Verformung. Uneinheitliche Schwindungseffekte tragen nur wenig zum Verzug bei. |

| Gelb (Mittel) | Die Verformungen aus der Ebene heraus liegen zwischen 80 % und 120 % des Standardwerts der maximalen Verformung. Uneinheitliche Schwindungseffekte tragen merklich zum Verzug bei. Sie sollten Maßnahmen ergreifen, um die Ausrichtung in diesem Bereich zu verringern. |

| Rot (Hoch) | Die Verformungen aus der Ebene heraus sind größer als 120 % des festgelegten Standardwerts der max. Verformung. Uneinheitliche Schwindungseffekte tragen maßgeblich zum Verzug bei. Korrekturmaßnahmen müssen ergriffen werden. |

Worauf Sie achten müssen

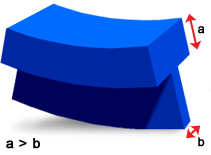

Eine ungleichmäßige Schwindung wird oft durch unterschiedliche kristalline Anteile und Volumenkontraktion verursacht. Das folgende Diagramm zeigt eine dünne Rippe, die an ein dickes Kopfstück angefügt ist. Im Allgemeinen wird sich das Kopfstück langsamer abkühlen als der dünne Abschnitt. Das Kopfstück wird einen größeren kristallinen Anteil haben, wird deshalb stärker schwinden und den gezeigten Verzug verursachen.

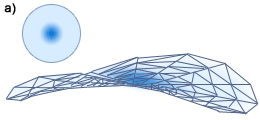

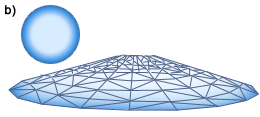

Das folgende Diagramm (a) zeigt einen sattelförmigen Verzug einer Scheibe mit zentralem Anschnittsystem, wobei um den Anschnitt herum eine hohe Schwindung auftritt. Wenn andererseits die Schwindung am äußeren Teil der Scheibe höher ist, kann der resultierende Verzug dazu führen, dass sich eine Kuppel bildet, wie in Abbildung (b) gezeigt.

= Hohe Schwindung

Die Auswirkungen einer ungleichmäßigen Schwindung lassen sich hauptsächlich durch drei Dinge beeinflussen.

Wenn Sie zuvor Ausrichtungseffekte verringert haben, können sich die Auswirkungen einer ungleichmäßigen Schwindung aufgrund der Änderungen von Anschnittpositionen oder Formteildicken stark von den Auswirkungen unterscheiden, die im ursprünglichen Formteilmodell zu finden sind.

- Verwenden eines Nachdruckprofils

- Verringern der Unterschiede in der Formteildicke

- Verwenden von Werkzeugeinsätzen.

- Verwenden eines Nachdruckprofils

-

Wenn Sie Schwindungsunterschiede verringern möchten, sollten Sie zunächst ein Nachdruckprofil verwenden. Das Nachdruckprofil hängt von der Maschinenreaktionszeit ab und seine Effizienz kann bei dünnen Formteilen oder Formteilen mit komplexen Geometrien eingeschränkt sein. Die Verwendung eines Nachdruckprofils zur Verzugsverringerung hat den Vorteil, dass dabei die Konstruktionsvorgaben des Formteils nicht geändert werden müssen.

- Verringern der Unterschiede in der Formteildicke

-

Wenn Sie feststellen, dass Änderungen an der Wanddicke die durch ungleichmäßige Schwindung verursachten Auswirkungen auf das Formteil verringern, können Sie die Dicke ändern und das geänderte Formteilmodell erneut analysieren. Dieser Vorgang kann mehrmals wiederholt werden, bis die Schwindungsunterschiede akzeptabel sind.

- Verwenden von Werkzeugeinsätzen

-

Als letztes Hilfsmittel zum Verringern von Schwindungsunterschieden bietet sich die Verwendung von Werkzeugeinsätzen an, um eine Schwindung aufgrund unterschiedlicher Abkühlgeschwindigkeiten zu reduzieren. Die Werkzeugeinsatzanalyse ist nur in Autodesk Simulation Moldflow Insight verfügbar.