Da es keinen einzelnen Wertesatz für die Kontaktparameter gibt, der eine genaue Lösung für alle Modelle bereithält, muss der Benutzer einen guten Überblick über die Funktionen der einzelnen Parameter haben, um einen geeigneten Wertesatz für das jeweilige Problem zu bestimmen.

Sie können die Kontaktparameter für jedes Paar einzeln anpassen. Wählen Sie das Kontaktpaar in der Strukturansicht aus, klicken Sie mit der rechten Maustaste, und wählen Sie Einstellungen. Oder klicken Sie im Hauptdialogfeld (Tabellenkalkulation) MES: Fläche-Fläche-Kontakt für dieses Paar auf die Spalte Parameter. Mit beiden Methoden wird das Dialogfeld Steuerungen und Parameter für Kontaktpaar aufgerufen. (Paare, deren Parameter geändert wurden, werden unter Benutzerdefiniert in der Spalte Parameter angezeigt. Andernfalls wird in der Spalte Parameter Standard angezeigt.)

Steuerelemente und Parameter für das Dialogfeld Kontaktpaar

Wählen Sie im Dropdown-Feld Art des Kontaktproblems den allgemeinen Kontakttyp, der während der Analyse jederzeit auftreten kann. Diese Auswahl steuert das Verhalten der automatischen Kontaktsteifheitsberechnung. In einigen Fällen ist die Auswahl eindeutig. In anderen Fällen ist es nicht eindeutig, ob es sich um eine geringe oder hohe Geschwindigkeit handelt. Der Unterschied ist von der Lösungseffizienz abhängig. Alle Auswahlmöglichkeiten sollten zu genauen Ergebnissen führen. Die verfügbaren Optionen lauten wie folgt:

- Langsamer Kontakt (Einpressen): Der Kontakt zwischen dem Paar ist dadurch gekennzeichnet, dass die Bauteile langsam zusammengefügt werden (geringe Geschwindigkeit) oder die Bauteile in ständigem Kontakt (Einpressen) sind. Die adaptive Kontaktsteifheit kann verwendet werden, wird vorgabemäßig jedoch nicht verwendet.

- Schneller Kontakt (Stoß): Der Kontakt zwischen dem Paar ist dadurch gekennzeichnet, dass eine schnelle Änderung auftritt, wie beispielsweise Aufprall- oder Fallversuche. Die adaptive Kontaktsteifheit wird nicht standardmäßig verwendet.

Wählen Sie im Dropdown-Feld Kontaktmethode die Kontaktmethode aus, die für das ausgewählte Kontaktpaar verwendet werden soll. Die Optionen lauten wie folgt:

- Reibungsloser Kontakt: Mit dieser Kontaktmethode können Bauteile große relative Bewegungen zueinander an den Kontaktflächen aufweisen. Bauteile können während des gesamten Ereignisses in Berührung kommen. Keine Berührung kann ebenfalls während des Ereignisses auftreten. Die Bewegung zwischen den Flächen wird nicht durch Reibung behindert. Dies ist die häufigste Kontaktmethode.

- Reibungskontakt: Diese Kontaktmethode ist mit dem reibungslosen Kontakt identisch, mit der Ausnahme, dass Reibung so definiert werden kann, dass der Gleitbewegung zwischen den Flächen entgegengewirkt wird. Statische Reibungskoeffizienten und Gleitreibungskoeffizienten können im Abschnitt Reibung modellieren festgelegt werden. Die Koeffizienten können eine beliebige nicht negative Zahl kleiner als 1,0 sein.

Der Fläche-Fläche-Kontakt verwendet den klassischen Algorithmus für die Reibung: Coulomb-Reibung. Im grundlegenden Modell der Coulomb-Reibung können zwei Kontaktflächen der Scherspannung bis zu einer bestimmten Menge entgegenwirken, die anhand von Reibungskoeffizienten und normalem Kontaktdruck festgelegt wurde, bevor relative Gleitbewegungen auftreten. Das Modell der Coulomb-Reibung wird als τ = μP definiert, wobei μ der Reibungskoeffizient und P der normale Kontaktdruck ist. Der Fläche-Fläche-Kontakt bietet die Möglichkeit zum Definieren eines statischen Reibungskoeffizienten μ s und eines dynamischen Reibungskoeffizienten μ d . Wenn die Scherspannung μ s P vom statischen Reibungskoeffizienten überschreitet, beginnen die beiden Flächen zu gleiten, und die Scherspannung wird zu μ d P, wobei der dynamische Reibungskoeffizient verwendet wird.

Die ideale Situation (keine Bewegung, bis die Scherspannung den statischen Wert überschreitet) ist numerisch schwierig zu erreichen, wie in Abbildung 1 beschrieben. Folglich wird ein Tangentiales Steifigkeitsverhältnis festgelegt, wenn Reibung verwendet wird. Das tangentiale Steifigkeitsverhältnis ist das Verhältnis der tangentialen Kontaktsteifheit (K t ) zur Kontaktsteifheit in der Normalrichtung (K, Einstellung über die Schaltfläche Erweitert. Siehe Seite Erweiterte Steuerelemente für Fläche-Fläche-Kontakt.) Eine größere tangentiale Steifigkeit führt zu einer besseren Genauigkeit, jedoch sind mehr Wiederholungen erforderlich. Eine geringere tangentiale Steifigkeit bietet bessere Konvergenz (kürzere Laufzeit) mit reduzierter Genauigkeit. Der empfohlene Wert liegt in einem Bereich von 0,01 bis 1. Wenn der statische Reibungskoeffizient größer wird, ist ein geringeres tangentiales Steifigkeitsverhältnis ratsam.

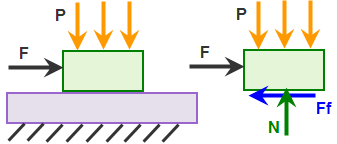

|

(a) Abbildung des Modells und freien Körpers für den oberen Block. Die angewendete Kraft F wird mit der Zeit erhöht, bis sie die Haftreibung überschreitet. |

|

(b) Plot der Reibungskraft Ff vs. Zeit (blaue Kurve) und Verschiebung vs. Zeit (rote Kurve). Bis die Reibungskraft Ff die Grenze der Haftreibung erreicht (Fs = μ s xN), gibt es keine Bewegung des Bauteils. Nachdem die Haftreibung überschritten wurde, fällt die Reibungskraft Ff von Fs auf Fd (= μ d xN), und das Bauteil beginnt zu beschleunigen. |

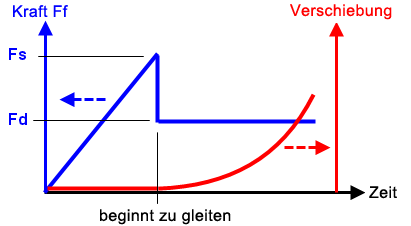

|

(c) Die Diagramme in Abbildung (b) werden kombiniert, um die Reibungskraft vs. Verschiebung zu zeigen. Im Idealfall gibt es keine Verschiebung, bis die Reibungskraft Fs erreicht, und die Gleitbewegung beginnt. Numerisch ist dies schwierig zu erreichen, da jede von Null verschiedene Verschiebung eine Reibungskraft von Fd beinhaltet. |

|

(d) Um die numerische Instabilität in Abbildung (c) zu vermeiden, kann das Bauteil etwas verschoben werden (Δs), während die Reibungskraft kleiner ist als die Haftreibungsgrenze (Fs). Die Bewegung wird durch die tangentiale Steifigkeit (Kt = Fs/Δs) gesteuert. Durch kleinere Kt-Werte kann das Bauteil weiter verschoben werden, bevor die Gleitbewegung einsetzt. Außerdem ist das Konvergieren einfacher, während höhere Kt-Werte (stärkere Neigung) geringere Verschiebungen ermöglichen, bevor die Gleitbewegung einsetzt. Sie führen außerdem zu erschwertem Konvergieren. Die tangentiale Steifigkeit wird anhand des tangentialen Steifigkeitsverhältnisses x Steifigkeit in der Normalrichtung berechnet. |

| Abbildung 1: Tangentiale Steifigkeit für Reibung |

Bei reibungslosem Kontakt sind die Matrizen der Elementsteifheit symmetrisch. Wenn Reibung beteiligt ist, wird die Matrix unsymmetrisch. Die Verwendung eines nicht symmetrischen Solvers ist in Bezug auf den Rechenaufwand teurer als die Verwendung eines symmetrischen Solvers. Aufgrund der Effizienz erfordert MES die Symmetrie der Elementsteifheit, sodass der symmetrische Solver für Reibungskontakt verwendet werden kann.

Wenn Reibungskontakt in der Analyse berücksichtigt wird, wird der Lösungsvorgang durch den Gleitvorgang sehr anfällig. Wenn die Kontaktflächen beginnen zu gleiten, ist der Gleichgewichtszustand vor der Gleitbewegung nicht mehr zulässig. Der Gleichungslöser muss während des Lösungsvorgangs einen neuen Gleichgewichtszustand finden. Darüber hinaus ist aufgrund der Symmetrieannäherung eine unzureichende Konvergenz möglich.

- Reibungsloses Gleiten / Kein Kontaktprellen: Bei dieser Kontaktmethode können sich zwei Flächen frei bewegen, bis ein Kontakt auftritt. Die Knoten werden anschließend auch unter Spannung nicht getrennt. Die tangentiale Richtung kann separat mit Abhängigkeiten versehen werden. Verwenden Sie das Kontrollkästchen Kein Gleiten im Abschnitt Kontaktoptionen Gleiten / Keine Sprünge, um zu verhindern, dass die Bauteile bei Berührung gleiten. In diesem Fall werden die sich berührenden Bauteile verbunden. Andernfalls können die Flächen frei aufeinander gleiten, wenn das Kontrollkästchen Kein Gleiten deaktiviert ist. Beachten Sie, dass die Flächen auseinander gleiten können, wenn die Option Kein Gleiten deaktiviert ist.

- Reibungsloses Gleiten / Kein Kontaktprellen: Dieser Kontakttyp ähnelt dem oben beschriebenen Typ Gleiten / Keine Sprünge. Der Unterschied besteht darin, dass Reibung vorhanden ist, sobald sich die Flächen berühren. Statische Reibungskoeffizienten und Gleitreibungskoeffizienten können im Abschnitt Reibung modellieren festgelegt werden; siehe Reibungskontakt weiter oben für eine Beschreibung.

- Verbundener Kontakt: Mit dieser Methode wird verbundener Kontakt zwischen Flächen, die nicht übereinstimmende Knoten enthalten, simuliert. Wenn diese Kontaktmethode ausgewählt wird und die Flächen zu Beginn in einer bestimmten Entfernung zueinander sind, werden die Flächen als dauerhaft verbunden betrachtet und während des Ereignisses nicht getrennt noch unter Spannung verschoben. Wenn der Abstand zwischen den Flächen größer ist als die angegebene Entfernung, wird der Kontakt nicht berücksichtigt. Der angegebene Abstand kann mithilfe des Abschnitts Verbundene Kontaktoptionen gesteuert werden. Wenn das Kontrollkästchen Verbundene Kontakt-Anfangsinterferenz nicht aktiviert ist, wird der ursprüngliche Abstand zwischen den Flächen als Kontaktabstand verwendet. Wenn dieses Kontrollkästchen aktiviert ist, muss der Abstand im Feld Verbundener Kontaktabstand angegeben werden. Eine Analyse, bei der diese Kontaktmethode verwendet wird, ist nicht so schnell wie eine Analyse, bei der die Knoten auf den Flächen übereinstimmen. Anmerkung: Nur die drei Translatoren der Knoten (Tx, Ty, Tz) auf den Flächen sind miteinander verbunden. Die Rotationen sind nicht verbunden. In einer Anordnung der Schalenelemente, die von der Fläche eines Quaderbauteils projiziert werden, beispielsweise ein Auslegerbalken aus Schalen, kann sich das Bauteil Schale frei an der Quader-Auflage drehen, wenn nur verbundener Kontakt zwischen der Schale und den Quadern verwendet wird.

Wählen Sie im Dropdown-Feld Kontakttyp den Kontakttyp aus, der für das ausgewählte Kontaktpaar verwendet werden soll.

Es ist etwas irreführend, Kontakt als Fläche-zu-Fläche zu beschreiben. In der Realität werden die Knoten auf dem zweiten Bauteil bzw. der zweiten Fläche mit der Fläche des ersten Bauteils bzw. der ersten Fläche verbunden. Dadurch wird verhindert, dass die Knoten durch die Fläche verlaufen. Optional trifft auch das Gegenteil zu: Die Knoten auf dem ersten Bauteil bzw. der ersten Fläche können mit der Fläche des zweiten Bauteils bzw. der zweiten Fläche verbunden werden. Auf keinen Fall wird verhindert, dass die Fläche eines Bauteils durch die Fläche des zweiten Bauteils verläuft.

Die Optionen für Kontakttyp sind wie folgt:

- Automatisch: Bei der Standardmethode wählt der Gleichungslöser basierend auf der Kontaktfläche (Netz) und dem Materialmodell zwischen den Kontakttypen Punkt zu Oberfläche und Oberfläche zu Oberfläche. Der Gleichungslöser bestimmt außerdem, welche Fläche als primäre Fläche verwendet wird. (Der Gleichungslöser wechselt möglicherweise zwischen dem ersten und zweiten Bauteil bzw. der ersten und zweiten Fläche, bevor die Analyse beginnt.) Die Option Automatisch wählt möglicherweise nicht den geeignetsten Kontakttyp aus, wenn große Verformungen in der Analyse vorkommen. Überprüfen Sie in diesem Fall die Gültigkeit der Einrichtung durch die Option Automatisch. Der ausgewählte Kontakttyp wird in der Protokolldatei aufgelistet (mit der Liste der Anzahl der Elemente in jedem Bauteil).

- Oberfläche zu Oberfläche: Diese Option gibt an, dass eine Berührung auftritt, wenn die Knoten auf dem sekundären Bauteil versuchen, durch die Fläche des primären Bauteils und umgekehrt zu verlaufen. Die Knoten auf dem primären Bauteil können die Fläche des sekundären Bauteils berühren.

- Punkt zu Oberfläche: Diese Option gibt an, dass eine Berührung stattfindet, wenn die Knoten auf dem sekundären Bauteil versuchen, durch die Fläche des primären Bauteils zu verlaufen. Die Knoten auf dem primären Bauteil bzw. der primären Fläche können durch die sekundäre Fläche verlaufen.

- Punkt zu Punkt: Diese Methode eignet sich am besten für Situationen, in denen die beiden Flächen kaum aufeinander gleiten. Diese Option gibt an, dass eine Berührung stattfindet, wenn die Knoten auf dem sekundären Bauteil versuchen, durch die Knoten auf dem primären Bauteil zu verlaufen. Die Berührung zwischen dem Knoten und der Fläche auf dem primären Bauteil wird nicht ermittelt. Unabhängig davon, wie die Bauteile verschoben werden, ist die Kontaktkraft immer zwischen dem ursprünglichen Paar der Knoten, die miteinander verbunden sind. Wenn der Kontakt Punkt zu Punkt erstellt wird, werden in der Ergebnisanzeige zusätzliche Bauteile im Modell angezeigt: ein Bauteil von Kontaktelementen für jedes Paar des Kontakts Punkt zu Punkt.

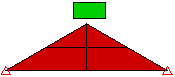

Die Methode Punkt zu Oberfläche ist schneller, Sie müssen sich jedoch bewusst sein, dass Punkte auf dem ersten Bauteil durch Flächen auf dem zweiten Bauteil verlaufen könnten. Dieser Kontakt wird nicht ermittelt. Fläche-Fläche-Kontakt bietet eine bessere Kontakterkennung, jedoch werden auch mehr Kontaktelemente erzeugt. Er gibt an, dass die Knoten auf dem Zielbauteil bzw. der Zielfläche nicht durch die Fläche verlaufen können, die durch die Knoten auf dem Hauptbauteil bzw. der Hauptfläche definiert ist (wie der Kontakt Punkt zu Oberfläche). Die Knoten auf dem Hauptbauteil bzw. der Hauptfläche können nicht durch die Fläche auf dem Zielbauteil bzw. der Zielfläche verlaufen. Siehe Abbildung 2.

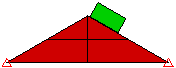

| Abbildung 2: Vergleich von Kontakttypen | ||

|

Drei Modelle, bei denen ein Block auf einem Keil positioniert wird. Jedes Modell verwendet einen anderen Kontakttyp. |

||

|

Fläche-Fläche-Kontakt

|

Punkt-zu-Oberfläche-Kontakt (Punkte auf dem Keil)

|

Punkt-zu-Oberfläche-Kontakt (Punkte auf dem Block)

|

|

Zeit = 0 |

||

|

Ersatzsystem. Die Flächen der beiden Bauteile sind durch Kontakt verbunden. |

Ersatzsystem. Nur die Knoten auf dem Keil sind vorhanden, was den Kontakt anbelangt. |

Ersatzsystem. Nur die Knoten auf dem Block sind vorhanden, was den Kontakt anbelangt. |

|

Zeit = 0,024 Sekunden |

||

|

Die Fläche des Blocks kommt mit der Fläche bzw. dem Knoten des Keils in Berührung. |

Die Fläche des Blocks kommt mit dem Knoten des Keils in Berührung. |

Eine Berührung findet nicht statt, bis die Knoten des Blocks mit der Fläche des Keils in Berührung kommen. Der Keil verläuft durch den Block. |

|

Zeit = 0,12 Sekunden |

||

|

Die Fläche des Blocks gleitet auf der Fläche des Keils hinunter. |

Der Block verläuft durch die Knoten des Keils. |

Der Block bleibt auf dem Keil haften. |

| Zeit = 0,15 Sekunden | ||

|

|

|

|

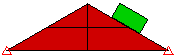

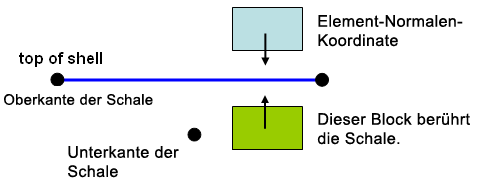

Wenn sich eine der Flächen im Kontaktpaar auf einem Bauteil der Schalenelemente befindet, wählen Sie die Seite der Schalen, die im Kontaktpaar vorhanden sein wird. (Die obere Seite ist die Seite gegenüber der Element-Knotennormale, die im Dialogfeld Elementdefinition festgelegt wird.) Eine Berührung findet nur dann statt, wenn sich die beiden Körper aus der angegebenen Richtung annähern. Beispiel: Wenn Sie angeben, dass eine Berührung mit der Oberseite der Schale stattfindet, dann findet eine Berührung mit dem zweiten Körper statt, der sich in der Richtung von oben nach unten bewegt. Kein Kontakt wird hergestellt, wenn sich der zweite Körper von unten nach oben bewegt. Eine andere Möglichkeit zur Visualisierung ist folgende: Das zweite Objekt stellt Kontakt mit der ausgewählten Seite (oben oder unten) nur her, wenn es sich von außerhalb der Schale annähert. Ein Kontakt wird nicht ermittelt, wenn es durch die Schale verläuft, um die gewählte Seite zu erreichen. Siehe Abbildung 3.

|

| Abbildung 3: Zwei Blöcke, die für den Kontakt mit der Oberseite der Schale definiert sind |

Kontakt mit Linienelementen (Balken, Stäbe) kann nur ermittelt werden, wenn die Knoten auf dem Linienelement die Fläche des ersten Bauteils bzw. der ersten Fläche berühren. Geben Sie zusätzlich an, ob alle Knoten auf den Linienelementen für den Kontakt berücksichtigt werden sollen (Alle im Zeilenelement) oder nur die Endknoten (Nur die an den Elementenden). Die Auswahl erfolgt im Dropdown-Feld In Kontakt stehende Knoten. Die Borsten auf einer Zahnbürste beispielsweise, die aus Balkenelementen bestehen, müssen nur einen Kontakt von den Knoten am Borstenende mit dem Zahn aufweisen. Folglich werden nur die Knoten an den Elementenden verwendet. Bei einem Sicherheitsnetz, das aus Stabelementen besteht, muss eine Berührung zwischen allen Knoten auf dem Netz und dem fallenden Objekt ermittelt werden. In diesem Fall wird die Option Alle im Zeilenelement verwendet.