El proceso de moldeado por inyección se compone de tres fases distintas.

Las tres fases del proceso de moldeado son las siguientes:

-

Fase de llenado

-

Fase de compactación

-

Fase de refrigeración

1. Fase de llenado

Durante la fase de llenado, se inyecta plástico hacia la cavidad hasta llenarla. Cuando el plástico fluye por la cavidad y entra en contacto con la pared del molde, se solidifica rápidamente. Esto crea una capa solidificada entre el molde y el plástico fundido. En la frontera entre la capa solidificada estática y la masa fundida que fluye, las moléculas del polímero se estiran en la dirección del flujo. Este proceso de alineación y estiramiento se denomina orientación.

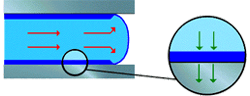

El diagrama siguiente muestra cómo se expande el frente de flujo a medida que se fuerza el avance del material. Este flujo saliente se denomina flujo en surtidor. Los bordes de la capa que fluye se solidifican al entrar en contacto con la pared del molde en una dirección casi perpendicular. Así, las moléculas de la capa solidificada inicial no están muy orientadas y, cuando se solidifican, su orientación no cambia.

Las flechas de color rojo del diagrama muestran el sentido del flujo de plástico fundido. Las capas de color azul muestran las capas de plástico solidificado contra las paredes del molde. Las flechas de color verde indican el sentido del flujo térmico de la masa fundida de polímero hacia las paredes del molde.

La capa solidificada recibe calor a medida que fluye más plástico fundido por la cavidad y transfiere calor al molde. Cuando la capa solidificada adquiere un espesor determinado, se alcanza el equilibrio. Esto suele ocurrir al principio del proceso de moldeado por inyección, al cabo de algunas décimas de segundo.

2. Fase de compactación

La fase de compactación comienza inmediatamente después de que se haya llenado la cavidad. Durante esta fase, se aplica más presión al material para intentar compactar más material en la cavidad. Así se pretende producir una contracción reducida y más uniforme con menor deformación del componente.

Cuando el material ha llenado la cavidad del molde y se ha iniciado la fase de compactación, el flujo de material se controla mediante la variación de densidad a lo largo de la pieza. Si una región de una pieza está compactada con menor densidad que una región contigua, el polímero fluirá hacia la región menos densa hasta que se alcance un equilibrio. Este flujo se verá afectado por la compresibilidad y la expansión térmica de la masa fundida de una manera similar a la de la fase de llenado.

Las características de pvT (presión, volumen, temperatura) del material proporcionan la información necesaria para calcular parámetros como los datos de variaciones de densidad con presión y temperatura, compresibilidad y expansión térmica. Cuando se combinan con los datos de viscosidad del material, se puede obtener una simulación precisa del flujo del material durante la fase de compactación.

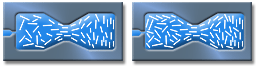

El diagrama siguiente muestra la diferencia entre el final de la fase de llenado (izquierda) y el final de la fase de compactación (derecha).

En la práctica, a causa de las limitaciones de presión y el canal de flujo sin solidificar disponible, no es posible compactar suficiente material en el molde para compensar del todo la contracción. Hay que hacer la cavidad más grande que el tamaño de pieza deseado para tener en cuenta esta contracción sin compensar.

3. Fase de refrigeración

Aunque la refrigeración del plástico se realiza desde el principio de la fase de llenado, la fase de refrigeración transcurre desde el final de la compactación hasta el momento en que se abren los cierres del molde. Esta fase es el tiempo adicional requerido para enfriar la pieza suficientemente antes de la expulsión. Esto no significa que todas las secciones de la pieza o el sistema de canales tengan que estar completamente solidificadas.

El material del centro de la pieza alcanza su temperatura de transición y se solidifica durante el tiempo de refrigeración.

La velocidad y la uniformidad de refrigeración de la pieza afecta a la calidad y a los costes de producción de la pieza acabada. La refrigeración del molde supone más de dos tercios del tiempo total del ciclo en la producción de piezas de termoplástico moldeadas por inyección.