En esta tarea descubrirá el impacto que tienen la geometría de la pieza y la tecnología de análisis en los resultados del análisis.

La tecnología de análisis 3D para piezas con paredes finas produce resultados comparables a los de la tecnología de análisis Dual Domain, pero requiere más recursos de cálculo y más tiempo para realizar el análisis. Los resultados 3D para una pieza gruesa o compleja son más precisos que los del análisis Dual Domain para la misma pieza.

La pieza siguiente parece una pieza de tipo recubrimiento, lo que indica que la tecnología de análisis Dual Domain puede ser apropiada. No obstante, un examen físico de la pieza no siempre es una indicación fiable de cuál es la tecnología de análisis apropiada.

Vista del lado de la cavidad.

Vista del lado del macho.

Ranuras de bloqueo.

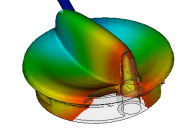

Un Análisis de llenado en el modelo Dual Domain no representa de forma adecuada la variación de espesor en el modelo, lo que provoca una predicción poco precisa del frente de flujo. La ubicación de la entrada empeora el problema, ya que el flujo no es simétrico a lo largo del eje de la pieza. El flujo más complicado hacia el final de llenado no se puede predecir con un análisis Dual Domain.

Análisis de llenado en un modelo Dual Domain.

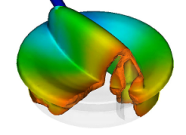

Un Análisis de llenado en el modelo 3D, que analiza a través del espesor de la pieza, predice de forma precisa la formación de una línea de soldadura. La línea de soldadura se debe a un flujo desigual de material en torno al refuerzo interno, que no se representó de forma precisa en el análisis Dual Domain.

Análisis de llenado en un modelo 3D.

A continuación se muestra una imagen de una inyectada corta de la pieza real, que refleja la predicha por la tecnología de análisis 3D. Se puede observar el inicio de la formación de una línea de soldadura. Éste es un punto débil de la pieza.

Inyectada corta protuberante que muestra líneas de soldadura empezando a formarse

Las piezas suelen ser una combinación de secciones finas con características complejas. Para asegurarse de utilizar la tecnología de análisis más apropiada, seleccione la opciónComprobar idoneidad al importar la pieza y use el análisis recomendado.

Si se rediseñaran las guías de deslizamiento que crean las ranuras de bloqueo para permitir que el punto de inyección esté alineado con el asa, el flujo sería más simétrico. Esto evitaría la formación de líneas de soldadura. Por desgracia, no siempre se puede rediseñar la herramienta.

Punto de inyección reubicado.

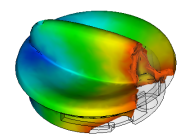

En este ejemplo, no se pudo cambiar el punto de inyección a causa de restricciones de la herramienta, por lo que se modificó el espesor de pequeñas secciones de la pieza para lograr que el frente de flujo fuera más simétrico y eliminar así el problema de la formación de líneas de soldadura. Se utilizó la tecnología de análisis 3D para representar con precisión el flujo en torno a las características complejas y los cambios de espesor de la pieza.

Patrón de llenado mejorado, tecnología de análisis 3D.