Dans cette section, vous allez définir l'emplacement du point d'injection.

Les emplacements de point d'injection correspondent à des coordonnées sur la surface d'une pièce moulable qui indiquent où les points d'injection doivent être physiquement placés. Il est possible de placer jusqu'à dix points d'injection sur une pièce. Ils peuvent être définis manuellement ou suggérés par l'application Inventor Mold Design. Pour cela, vous allez exécuter une simulation d'emplacement de point d'injection, qui vous recommandera des emplacements de point d'injection sur la pièce, de manière à minimiser la résistance à l'écoulement.

- Sur le ruban, cliquez sur l'onglet Schéma de moule > le groupe de fonctions Systèmes d'alimentation et canaux > Emplacement du point d'injection

.

. - Dans la boîte de dialogue Emplacement du point d'injection, sélectionnez l'onglet Suggérer.

- Dans le champ Nombre d'emplacements de points d'injection [1:10], conservez la valeur par défaut 1 ul pour suggérer un seul point d'injection.

- Cliquez sur Démarrer dans la boîte de dialogue Emplacement du point d'injection.

- Lisez le contenu de la boîte de dialogue Il existe des résultats d'analyse et cliquez sur OK. Vous pouvez interrompre la simulation à tout moment en cliquant sur Arrêter dans la boîte de dialogue Emplacement du point d'injection.

- Pendant que la simulation est en cours d'exécution, dans le ruban, cliquez sur l'onglet Schéma de moule > le groupe de fonctions Outils > Gestionnaire des tâches

. Remarque : Lorsque vous l'ouvrez pour la première fois, la boîte de dialogue Gestionnaire des tâches indique parfois qu'aucune simulation n'est en cours d'exécution. La mise à jour de la liste et l'affichage de la simulation de l'emplacement de point d'injection peuvent prendre un certain temps.

. Remarque : Lorsque vous l'ouvrez pour la première fois, la boîte de dialogue Gestionnaire des tâches indique parfois qu'aucune simulation n'est en cours d'exécution. La mise à jour de la liste et l'affichage de la simulation de l'emplacement de point d'injection peuvent prendre un certain temps. - La boîte de dialogue Gestionnaire des tâches vous permet de surveiller la progression de la simulation et de l'arrêter, le cas échéant. Vous pouvez fermer la boîte de dialogue Gestionnaire des tâches sans interrompre la simulation, mais pour l'instant, laissez-la ouverte jusqu'à la fin de la simulation.

- La boîte de dialogue Résumé s'affiche une fois la simulation terminée. Sélectionnez l'onglet Emplacement du point d'injection qui contient l'emplacement recommandé du point d'injection.

- Cliquez sur OK dans la boîte de dialogue Résumé.

- Cliquez sur OK dans la boîte de dialogue Attribution d'un nom de fichier pour accepter les valeurs par défaut.

- Inventor Mold Design génère l'emplacement de point d'injection en fonction des résultats de la simulation et ferme la boîte de dialogue.

- Dans le navigateur Mold Design, développez les noeuds MobileTopComplete > Emplacements de points d'injection. Cliquez avec le bouton droit de la souris sur Emplacement de point d'injection 1 et cliquez sur Modifier la fonction.

- Faites pivoter le modèle et agrandissez le point. Notez l'emplacement de point d'injection généré par le système.

Le résultat de la simulation ne fait que suggérer une zone optimale. L'emplacement de point d'injection final devra être adapté en fonction des restrictions liées à l'usage, l'apparence et l'usinage de la pièce. Dans ce cas, l'emplacement recommandé du point d'injection se trouve sur une zone fine. Ce n'est pas idéal, car cela risque de compliquer le compactage de la pièce. Vous allez maintenant modifier la surface et les valeurs de référence afin de repositionner le point d'injection. Le nouveau point d'injection se trouvera à proximité de l'emplacement suggéré, sur la paroi nominale de la pièce et sur la surface intérieure du modèle. Il ne serait pas judicieux de placer le point d'injection au sommet du modèle car cela pourrait laisser une marque témoin.

- Cliquez sur Emplacement

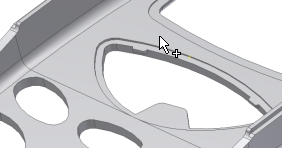

dans la boîte de dialogue Emplacement du point d'injection, puis sélectionnez la surface, comme indiqué dans l'image suivante.

dans la boîte de dialogue Emplacement du point d'injection, puis sélectionnez la surface, comme indiqué dans l'image suivante.

- Changez l'emplacement du point d'injection en modifiant les paramètres suivants :

- U = 0,5

- V = 0,525

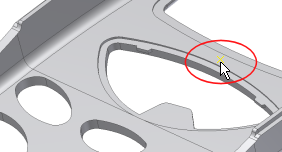

- Cliquez sur OK dans la boîte de dialogue Emplacement du point d'injection. L'emplacement du point d'injection est mis à jour, comme illustré dans l'image suivante.

Lorsque vous utiliserez les outils de simulation d'Inventor Mold Design, vous remarquerez qu'un répertoire AIT est créé dans l'Explorateur Windows. Ce répertoire se situe dans le répertoire Mold Design dans lequel vous travaillez et contient les données et les fichiers de résultat des simulations. Le répertoire AIT est généré lors de l'exécution des simulations. Ces fichiers font partie de votre conception et seront gérés correctement par les utilitaires système tels que Pack & Go et Vault.