成形品はそれぞれ異なるため、射出位置の数を決定するための厳密なルールはありませんが、考慮することが必要な一般的な要因がいくつかあります。

流動長

流動長とは、射出位置から樹脂が流動する距離を表します。一般的に、厚肉の成形品では、薄肉の成形品よりも流動長を長くすることが可能です。これは、厚肉領域では材料の流動が容易であるためです(下図を参照)。

プラスチック材料の流動特性は、任意の肉厚おける材料の流動長に影響を与えます。流動長が短いほど、成形品の充填に必要なゲート数は多くなります。各材料には固有の流動長があります。材料メーカーから提供される材料データシートには、特定の材料がさまざまな肉厚で達成できる流動長に関する情報が含まれています。

通常、大規模な成形品、薄肉成形品、および粘度の高い材料では、充填にはより多くのゲートが必要になります。

成形品体積

一般的に、成形品体積が大きくなるほど、適切に充填するにはより多くの射出位置が必要です。

適切な射出位置数の選択

まず、成形品の重心付近に 1 つのゲートを設けて、すべてのフロー パスがほぼ同時に充填されるかをチェックします。

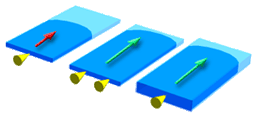

この条件が 1 つのゲートでは満たされない場合は、多点ゲートの使用を試みてください。成形品を複数に分割したと仮定して、分割された成形品それぞれの重心付近、または中央付近にゲートを 1 つ設けます。ランナー システムの寸法は、分割された成形品それぞれがほぼ同時に充填されるよう設定する必要があります(下図を参照)。

ゲートの位置は、成形品全体の収縮が均一かつ許容可能な値になるよう設定する必要があります。厚肉部分と薄肉部分がある成形品では、厚肉部分の近くにゲートを設置することが望ましいです。これにより、ゲートと厚肉部分の間で材料が早く固化することで発生する保圧不足を防止できます。