プラスチック成形品にウェルド ラインまたはメルド ラインが存在することにより、強度低下や外観不良が発生することがあります。

ウェルド ラインまたはメルド ラインは、充填過程で、2 つ以上のフロー パスが合流して発生する、構造的なぜい弱部分または外観不良の原因になります。ウェルド ラインは、成形品の穴またはインサート周辺を流動する樹脂、複数の射出ゲート、部分的な肉厚の違いが原因で発生し、このような場所では、ためらいやレーストラック現象が起こり得ます。異なるフロー フロントが合流する前に冷却されると、うまく合流できずに、成形品にぜい弱部分が生じる可能性があります。線、ノッチ、または色むらが発生することもあります。

ウェルド ラインとメルド ラインの違い

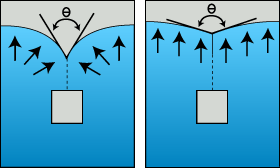

ウェルド ラインとメルド ラインの違いは、フロー フロントが合流するときの角度の違いです。

上図は、フロー フロント(黒い矢印)の合流を示したものです。角度  が、135 度より大きい場合は、メルド ラインが生成されます。角度

が、135 度より大きい場合は、メルド ラインが生成されます。角度  が 135 度より小さい場合は、ウェルド ラインが生成されます。

が 135 度より小さい場合は、ウェルド ラインが生成されます。

ウェルド ライン

ウェルド ラインが生成されるときには、各フロー パス先端の薄い固化層が合流して溶融し、その後残りの樹脂と共に再び固化します。したがって、ウェルド部の樹脂の配向は、フロー パスに対して垂直です。次のアニメーションは、キャビティに樹脂が充填される様子を示したものです。2 つのフロー フロントの合流箇所でウェルド ラインが発生し、高分子が整列していません。

ウェルド部における分子配向の大きな差異が、この位置の強度を著しく低下させます。

メルド ライン

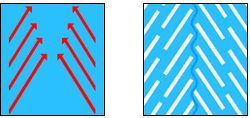

メルド ラインは、2 つのフロー フロントが傾斜角で融合して発生します。したがって、分子配向は、ウェルド ライン生成後の配向ほど乱れません。下図は、成形品におけるメルド ラインの生成部分を示したものです。

赤い矢印は、樹脂の流動方向を示しています。白い線は、メルド ライン生成後の高分子の配向を示しています。

通常、メルド ラインは、ウェルド ラインより強度が高く、目立ちません。

対策

プラスチック成形品にウェルド ラインまたはメルド ラインが存在することで、強度低下や外観不良が発生することがあります。(線、ノッチ、または色むらとして現れることがあります)。そのため、ウェルド ラインとメルド ラインの発生をできるだけ防止します(フロー パスのバランスが悪いキャビティでは、ウェルド ラインや メルド ラインが発生する可能性があります)。

ウェルド ラインやメルド ラインを防止できない場合は、発生場所を、外観や強度上問題のない部分に移動します。強度や表面仕上げの美しさが必要な領域に、ウェルド ラインが発生しないようにします。そのためには、樹脂の射出位置を変更、または、肉厚変更によって、充填パターンを変えます。充填パターンが変わると、フロー フロントが別の位置で合流するようになり、ウェルド ラインまたはメルド ラインが移動します。

-

移動:

- ゲート位置の変更

- 成形品肉厚の変更

-

品質の改善:

- 金型温度と樹脂温度の上昇これにより、フロー フロント融合性が向上する。

- 射出速度の増加

- ランナー システム設計の最適化同じ流量を維持したままランナー寸法を細くして、せん断発熱を利用して、フロー フロントの樹脂温度を上げる。

ある問題を解決すると、射出成形プロセス上の別の問題を引き起こすことがよくあります。このため、金型設計仕様を総合的に考慮して対策を行なう必要があります。