ヒケおよびボイドは、保圧が不十分な厚肉部分で、材料の局所的な収縮によって発生します。

ヒケ

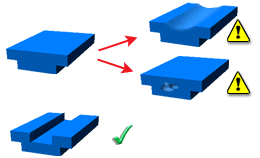

ヒケは、成形品表面に 凹 みとして現われます。通常、これらの 凹 みは非常に小さいですが、光を屈折させるため、かなり目立ちます。ヒケが目立つかどうかは、成形品の色および表面のシボによって決まるため、深さは 1 つの基準にすぎません。ヒケは成形品の強度や機能には影響しませんが、外観部品の場合は重大な品質不良です。

ボイド

ボイドは成形品内部にできる空洞です。1 つの場合もあれば、多数の細かい気泡の集まりの場合もあります。ボイドは、成形品の強度を低下させることがあります。

原因

ヒケは主に、冷却中の熱収縮によって発生します。材料の表面(スキン層)が冷却して固化した後、材料内部の冷却を開始します。この収縮によって、主要部の表面が内側に引っ張られて、ヒケが発生します。スキン層が十分な剛性を持っていると、表面の変形が起こるかわりに、材料内部にボイドが生成されます。

-

局部的厚肉形状。通常、ヒケは、厚肉部分のある成形品やリブ、ボス、内部フィレットの反対側で発生する。

-

高体積収縮

-

不十分な保圧。ゲートが早期に固化したり、保圧が低いと、キャビティが適切に保圧されないことがある。

-

保圧または冷却時間不足

-

高い樹脂温度または金型温度

ボイドは成形品表面の剛性が、表面の 凹 みを生じさせる内部の収縮力より高いときに発生します。材料内部が収縮する際に表面側に引っ張られて、成形品内部にボイド(空洞)が生成されます。

対策

-

保圧プロファイルの最適化。ヒケは保圧時に発生するため、ヒケを効果的に低減するには、保圧力を適切に制御する。Autodesk Simulation Moldflow Insight などの解析ソフトウェアを使用して、ヒケに対する保圧の影響を確認する。

-

成形品形状の変更。成形品を設計変更して、厚肉部を最小化し、主要表面と交差するすべての形状の肉厚を薄くする。

-

体積収縮の低減

-

問題箇所へのゲート再配置。ゲートと問題領域間の流路が固化する前に、十分な保圧を加えることが可能となる。

-

ランナー システムの最適化。サイズを制限したランナー システムは、早期のゲート固化の原因となることがある。

-

材料の変更

ある問題を解決すると、射出成形プロセス上の別の問題を引き起こすことがよくあります。このため、金型設計仕様を総合的に考慮して対策を行なう必要があります。