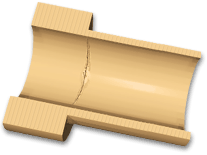

成形品がもろいと、割れや亀裂が生じやすくなります。

ぜい性は、分子鎖が短いこと(低分子量)に起因します。この場合、成形品の物理的な信頼性が著しく低下します。

原因

-

材料の劣化。射出速度が速すぎる、滞留時間が長すぎる、または樹脂温度が高すぎることで発生する可能性がある。不適切なスクリューやランナー システムにより、材料が劣化する可能性もある。

-

ウェルド ライン強度の低下

-

不十分な結晶化

-

高い残留応力

-

不適切な材料のブレンド

-

過度に高い再生率

-

不適切な乾燥条件。過度の乾燥が原因で、樹脂内の揮発性物質が失われて、樹脂が成形条件に対してより敏感になったり、分子量の低下にともない材料が劣化する。

対策

-

成形前に適切な乾燥条件の設定。特定材料の最適乾燥条件は、材料メーカーにお問い合わせください。

-

再生材料の低減。材料メーカーに、推奨再生成率をご確認ください。

-

材料の変更

-

ランナー システムの最適化。ススプルー、ランナー、ゲート、または成形品の設計が過度に制限されていると(流路が狭いと)、過剰なせん断発熱により、材料が劣化する可能性があります。

-

スクリュー デザインの修正。材料を劣化させる不適切な樹脂混合や過熱を防ぐために、材料メーカーおよび成形機メーカーに確認して、適切なスクリュー デザイン情報を入手する。

-

低射出容量の成形機の選択。滞留時間を最小化して、材料の劣化を低減する。

-

残留応力の低減

-

ウェルド ラインの強度の向上。材料を加熱し過ぎないように、制限範囲内で樹脂温度を上げる。

ある問題を解決すると、射出成形プロセス上の別の問題を引き起こすことがよくあります。このため、金型設計仕様を総合的に考慮して対策を行なう必要があります。

注: 上記のような変更は、ライセンスのある Autodesk Simulation Moldflow Adviser または Autodesk Simulation Moldflow Insight 製品を使用した場合にのみ実行可能です。