ガスアシスト成形のガス射出は、成形機ノズルを使用して注入する方法、または直接金型やランナーへ注入する方法があります。

このヘルプ トピックでは、それぞれの方法を使用した場合の利点と欠点を説明します。

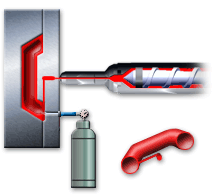

ノズルを使用したガス射出

この成形機には、最初に樹脂、次にガスを金型に射出する、特殊な樹脂/ガス射出ノズルが搭載されています。

- 長所

- 金型または金型の特定の部品を変更する必要がないため、ガス射出成形が比較的安価で実行できる。

- 短所

- ガスおよび樹脂が単一の位置から射出されるため、プロセスの制御性が低い。

- ホット ランナー システムを使用できない。

- ガス制御装置の使用が特定の成形機に限定される。

- ガス射出点の位置と数はランナー システムによって決定されるため、金型設計が制限される。

- ランナー システムによりガス流動が影響される。

- ガスおよび樹脂のフロー パスの制御が難しいため、多数個取り(セット取り)金型の使用が非常に困難。

金型またはランナーへの直接ガス射出

金型に装備された注射針状装置を使用して、ランナーまたはキャビティに直接ガスを注入します。

- 長所

- キャビティにガスを直接注入するため、最適な場所に注入できる。

- 各射出位置に対して、個別にガス射出と圧力プロファイルが指定できる。

- ホット ランナー システムを使用できる。

- ガス制御装置の使用は特定の成形機に限定されない。

- 多数個取り(セット取り)金型を使用できる。

- 短所

- 金型費が高い。