사출 성형에는 구별되는 3개 공정 단계가 있습니다.

성형 공정의 3개 단계는 다음과 같습니다.

-

충전 단계

-

보압 단계

-

냉각 단계

1. 충전 단계

충전 단계 동안 캐비티가 충전될 때까지 플라스틱이 캐비티 안으로 밀려 들어갑니다. 플라스틱이 캐비티 안으로 유동될 때 금형 벽과 접촉되는 플라스틱이 빠르게 고화됩니다. 이에 따라 금형과 용융 플라스틱 사이에 플라스틱 고화 레이어가 생깁니다. 정지해 있는 고화 레이어와 유동되고 있는 용융 간의 인터페이스에서 고분자 분자가 유동 방향으로 뻗어 나옵니다. 이러한 정렬과 뻗어 나오는 것을 방향성이라고 합니다.

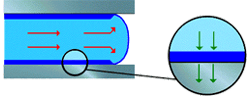

다음 다이어그램은 뒤에서 앞으로 재료가 밀릴 때 유동 선단이 어떻게 확장되는지 보여주고 있습니다. 이러한 바깥쪽 유동을 파운틴 유동이라고 합니다. 유동하는 레이어의 모서리가 거의 수직에 가까운 방향으로 금형 벽과 접촉되어 고화됩니다. 따라서 초기 고화 레이어의 분자가 별다른 배향이 없으며 일단 고화되면 배향이 변하지 않습니다.

다이어그램의 빨간색 화살표는 용융된 플라스틱의 유동 방향을 표시합니다. 어두운 파란색 레이어는 금형 벽에 접한 플라스틱 고화 레이어를 표시합니다. 녹색 화살표는 고분자 용융에서 금형 벽 안으로의 열 유동 방향을 표시합니다.

고화 레이어는 캐비티를 통하는 용융된 플라스틱의 유동이 많아질 때 열을 흡수하여 금형으로 전달합니다. 고화 레이어가 일정 두께에 도달하면 평형이 이루어집니다. 이는 대개 사출 성형 공정 초기에서 10분의 몇 초가 지나면 일어납니다.

2. 보압 단계

보압 단계는 캐비티가 충전된 직후 시작됩니다. 이 단계 동안 보다 많은 재료를 캐비티 안으로 보압하려는 시도로 재료를 추가로 가압합니다. 이는 수축을 줄이고 보다 균등하게 하여 성분 변형을 줄이는 데 그 목적이 있습니다.

재료가 금형 캐비티에 충전되고 보압 단계가 시작되었으면 제품 전반에 걸친 밀도 변동에 따라 재료가 유동됩니다. 제품의 한 리전이 인접한 리전보다 덜 조밀하게 보압될 경우 평형에 도달할 때까지 덜 조밀한 리전 안으로 고분자가 유동됩니다. 이 유동은 용융 압축성 및 열팽창에 따른 영향을 받으며 이는 유동이 충전 단계에서 이러한 요소에 따른 영향을 받는 것과 유사합니다.

재료의 pvT(압력, 체적, 온도) 특성은 압력 및 온도에 따른 밀도 변동, 압축성 및 열팽창 데이터와 같은 변수 계산에 필요한 정보를 제공합니다. 재료 점도 데이터와 조합될 때 보압 단계 동안 재료 유동을 정확히 시뮬레이션할 수 있습니다.

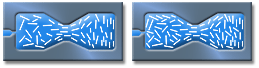

다음 다이어그램은 충전 단계 말단(왼쪽)과 보압 단계 말단(오른쪽) 간의 차이를 보여주고 있습니다.

실제로 압력과 사용 가능한 비고화 유동관이 제한됨에 따라 충분한 재료가 금형 안으로 보압되지 않아 수축 전체를 보정할 수 없습니다. 보정되지 않는 수축을 감안하여 캐비티를 원하는 제품 크기보다 더 크게 해야 합니다.

3. 냉각 단계

충전 단계가 시작될 때 플라스틱이 냉각되기는 하지만 냉각 단계는 보압 완료 시점에서 형개 시점까지의 시간입니다. 이 단계는 취출에 충분한 수준까지 제품을 냉각하는 데 필요한 추가 시간입니다. 그렇다고 해서 제품 또는 러너 시스템의 모든 섹션을 반드시 완전하게 고화시켜야 한다는 것만은 아닙니다.

제품 중심의 재료가 천이 온도에 도달하고 냉각 시간 동안 솔리드가 됩니다.

제품 냉각률과 냉각 균등성이 최종 성형 품질과 생산 비용에 영향을 미칩니다. 사출 성형 열가소성 수지 제품을 생산할 때 금형 냉각이 총 사이클 타임의 2/3를 넘게 차지합니다.