|

访问: |

功能区:

“CAM”选项卡

“钻孔”面板

“钻孔”面板

“钻孔”

“钻孔”

|

“钻孔”操作提供了一系列完整的钻孔、攻螺纹和孔加工操作。 这些操作包括:

- 钻孔 - 通过快速退刀进行 G81 样式钻孔。

- 深镗孔 - 停留在底部并快速退刀进行 G82 样式钻孔。

- 断屑 - 在啄钻之间使用啄钻和部分退刀来断屑。

- 深钻孔 - 在啄钻之间使用啄钻和完整退刀进行深钻孔。

- 导引深钻孔 - 深钻孔 - 进行深钻孔,利用精确直径生成一个的非常圆的孔。非常适合于加工各种材料的深直孔。

- 攻螺纹 - 攻螺纹 (G84/G74)。同步主轴速度和进给。

- 攻螺纹同时断屑 - 攻螺纹同时断屑。

- 铰削 - 铰削同时退刀。

- 镗孔 - 镗孔切削,并在底部停留,然后退刀。

- 停止镗孔 - 镗孔切削(G86 样式),并且主轴停在底部,然后快速退刀。

- 精镗孔 - 转移离开孔侧,进行精镗孔切削。

- 后部镗孔 - 从后部进行镗孔加工。

- 圆形挖槽铣削 - 圆形挖槽铣削。

- 镗铣 - 镗铣。

- 螺纹铣削 - 螺纹铣削。

- 探头 - 用于使用探头刀具测量零件上的要素,或者使用机床中的宏定义 WCS。需要在后处理器中进行特殊处理,具体取决于使用的机床。

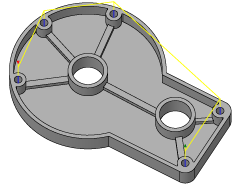

可以直接从零件形状的特征选择这些圆的输入形状,并且与其他 2D 操作一样,也可以从草图(例如:圆弧的圆心)选择输入形状。

当使用实体模型时,使用钻孔功能的最简单的方式是选择孔的圆柱面以直接钻孔。这样会为每个孔自动设置正确的毛坯高度和深度,并允许通过单一钻孔功能将孔放置在不同的平面上并具有不同的深度。此外,请注意,当从圆柱面钻孔时,“选择相同直径”选项将可用,该选项支持轻松、自动选择多个相似孔。

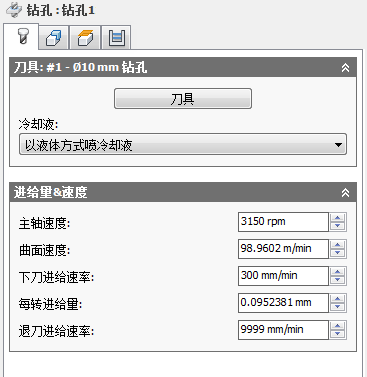

“刀具”选项卡设置

“刀具”选项卡设置

冷却液:

与刀具配合使用的冷却液的类型。

主轴速度:

主轴的旋转速度。

曲面速度:

以曲面上刀具的速度表示的主轴速度。

下刀进给速率:

向毛坯下刀时使用的进给量。

每转进给量:

以每转进给量表示的下刀进给速率。

退刀进给速率:

退刀并且未使用快速 (G0) 移动时使用的进给量。

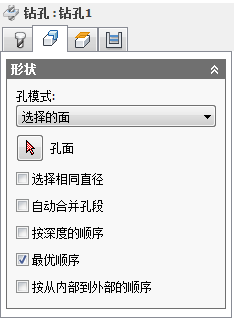

“形状”选项卡设置

“形状”选项卡设置

选择相同直径

选中该选项后,将自动选择具有与当前在选择框中选择的孔相同直径的所有孔。

示例:若要钻一个 6 毫米/1/4 英寸的孔和全部都为 12 毫米/1/2 英寸的孔,请首先选择该 6 毫米/1/4 英寸的孔,然后选择一个 12 毫米/1/2 英寸的孔,再选中“选择相同直径”选项。

使用该选项将与模型相关联。如果稍后添加具有相同直径的其他孔,则重新生成操作会在钻孔循环中自动包含添加的孔。

自动合并孔段

当要钻的孔包含多个段时,则启用该选项将自动包含相邻段。

按深度排序

指定必须通过增加或减小 Z 层来对孔进行排序。

优化顺序

指定应对孔进行排序,以便加工距离最小。

按从内部到外部的顺序

启用该选项后,将对以默认顺序排序的孔进行重排序,以便首先加工内部孔,然后再加工外部孔。

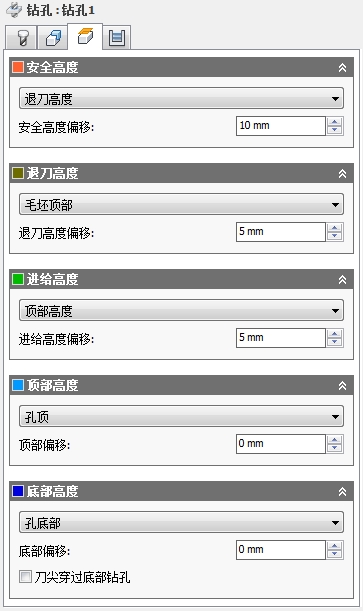

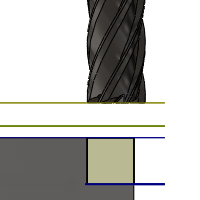

“高度”选项卡设置

“高度”选项卡设置

安全高度

“安全高度”是刀具沿其路径快速移动到刀具路径起点的第一高度。

安全高度

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

安全高度偏移:

“安全高度偏移”将会应用,并且与在上述下拉列表中选择的“安全高度”模式有关。

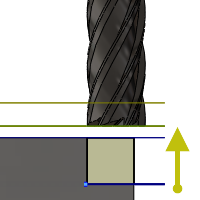

退刀高度

“退刀高度”模式用于设置在进入下一个切削加工路径之前刀具向上移动的高度。“退刀高度”模式应设置为高于“进给高度”和“顶部高度”。“退刀高度”模式与后续偏移一起使用来确立高度。

退刀高度

- 安全高度:相对于“安全高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

退刀高度偏移:

“退刀高度偏移”将会应用,并且与在上述下拉列表中选择的“退刀高度”模式有关。

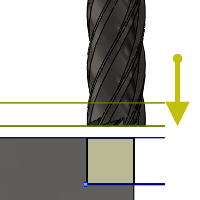

进给高度

“进给高度”模式用于设置刀具在更改进给/下刀速率以进入零件之前快速移动的高度。应在“顶部”之上设置“进给高度”模式。钻孔操作将使用该高度作为初始进给高度和退刀啄钻高度。“进给高度”模式与后续偏移一起使用来确立高度。

进给高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 禁用:禁用“进给高度”会导致刀具向下快速移动为导入。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

进给高度偏移:

“进给高度偏移”将会应用,并且与在上述下拉列表中选择的“进给高度”模式有关。

顶部高度

“顶部高度”模式用于设置描述切削顶部的高度。应在“底部”之上设置“顶部高度”模式。“顶部高度”模式与后续偏移一起使用来确立高度。

顶部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

顶部偏移:

“顶部偏移”将会应用,并且与在上述下拉列表中选择的“顶部高度”模式有关。

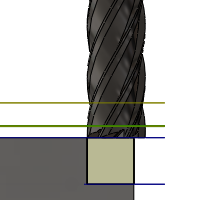

底部高度

“底部高度”模式可确定刀具下降到毛坯的最终加工高度/深度和最低深度。需要在“顶部”之下设置“底部高度”模式。“底部高度”模式与后续偏移一起使用来确立高度。

底部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 进给高度:相对于“进给高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 孔顶:相对于“孔顶”的增量偏移。

- 孔底:相对于“孔底”的增量偏移。。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

- 到倒角宽度:允许刀具充分钻孔,以使倒角与输入参数相匹配。输入参数不应超过刀具的倒角宽度。计算的高度偏移取决于刀具的参数(直径、刀尖直径和刀尖角度)以及孔的直径。可接受的选项包括圆柱面、圆或圆弧。

- 到倒角直径:新孔的直径应等于输入参数。因此,输入参数不应超过刀具的直径。计算的高度偏移取决于刀具的参数,而与选择的孔无关。可接受的选项包括圆柱面、圆或圆弧。

底部偏移:

“底部偏移”将会应用,并且与在上述下拉列表中选择的“底部高度”模式有关。

刀尖穿过底部钻孔

启用该选项可使刀尖完全钻通底部。

穿透深度:

指定为确保进行贯穿切削刀具钻通孔底部多远的距离。

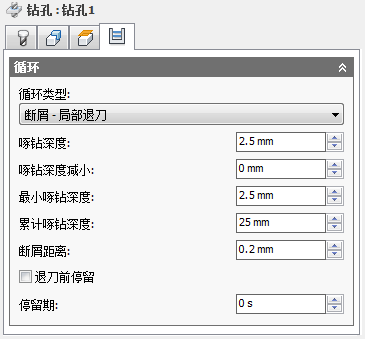

“循环”选项卡设置

“循环”选项卡设置

循环类型:

“循环类型”是钻孔循环的类型。Inventor HSM Express 提供了许多预定义的(固定)钻孔循环。

选择钻孔循环决定了可为钻孔操作指定的参数。

-

钻孔 - 快速退刀

在钻取刀具直径比其深度大三倍的孔时建议使用的常规钻孔方式。

-

深镗孔 - 停留并快速退刀

放大先前所钻孔的一端,放大的那端通常终止于扁平内部区域。停留用于改进孔的精加工质量。

-

断屑 - 局部退刀

通过定期退刀以清除切屑和/或用冷却液充满孔,钻取深度比刀具直径多出三到四倍的孔。这也称为啄钻。

-

深钻孔 - 完整退刀

通过定期从孔中退刀以清除切屑和/或用冷却液充满孔,钻取深度比刀具直径多出三到四倍的孔。这也称为啄钻。

-

导引深钻孔 - 深钻孔

标准深钻孔有一个有效的切削边缘。此独特的刀头形状不同于传统的麻花钻。在钻孔时,导向块会磨光孔,从而使孔保持笔直。该活动会生成一个具有精确直径且非常圆的孔,也可以通过多种材料生成深的直孔。

-

攻螺纹

通过多点刀具在圆孔中攻右侧或左侧内部螺纹。

-

左侧攻螺纹

当刀具进入孔以切削螺纹时按逆时针方向旋转的攻螺纹。

-

右侧攻螺纹

当刀具进入孔以切削螺纹时按顺时针方向旋转的攻螺纹。

- 攻螺纹(断屑)

- 铰削 - 退刀

- 镗孔 - 停留并退刀

- 停止镗孔 - 停留并快速退刀

- 精镗孔 - 偏移量

- 后部镗孔

- 圆形挖槽铣削

- 镗铣

- 螺纹铣削

-

探头

用于使用探头刀具测量零件上的要素,或者使用机床中的宏定义 WCS。需要在后处理器中进行特殊处理,具体取决于使用的机床。

啄钻深度:

设置第一次啄钻移动的深度,该次移动将从材料中切入和切出以清除和断开切屑。

啄钻深度减小:

每次啄钻减小的啄钻深度。

最小啄钻深度:

允许的最小啄钻深度。

累计啄钻深度:

指定强制完整退刀的啄钻深度。

断屑距离:

通过断屑操作,钻会在进入孔之后回退指定距离以防止切屑粘合。

退刀前停留

允许在啄钻退刀之前停留,以除去切屑。这样可大幅提高刀具的提升能力,具体取决于所加工的材料。

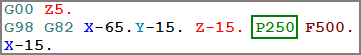

停留期:

“停留期”是停留时间(以秒为单位)。通过指定停留时间,可让所有轴运动停止指定时间,同时让主轴继续以指定 rpm 旋转。这可用于确保在从孔中退刀之前清除切屑,并且通常会提高孔的精加工质量。

通常,1/4 秒到 1 秒的停留时间就足够了。例如,在该字段中指定 0.25 或 1/4 将会停留 1/4 秒。

当后处理钻孔循环时,可以将停留时间指定为钻孔循环参数之一(通常为 P),并且在大多数情况下是以毫秒 (ms) 为单位的输出。

G82 中 }}250ms 的停留时间

当使用扩展的周期发布时,停留时间将输出为常规停留命令 (G4)。

若要计算可确保至少完成一次完整旋转的最短停留时间,请使用 60 除以主轴速度得到的值。例如,在 RPM 为 350 时,最短停留时间应为 60/350 = 0.171s(可以四舍五入为 0.2s)。