“2D 挖槽”策略现在用于加工零件的内挖槽。

- 在功能区上,单击

“CAM”选项卡

“2D 铣削”面板

“2D 铣削”面板

“2D 挖槽”

“2D 挖槽”

。

。

“刀具”选项卡

“刀具”选项卡

该操作使用 10 毫米的牛鼻立铣刀,该刀具具有 1 毫米的转角半径,可与挖槽底部的圆角半径相匹配。

- 在“刀具”选项卡中,单击

按钮。

按钮。 - 从“样品库”>“教程”刀具库中,选择刀具“11 号 - Ø10 R1 毫米牛鼻立铣刀”。

- 单击

以关闭“刀具库”对话框。

以关闭“刀具库”对话框。

“形状”选项卡

“形状”选项卡

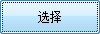

现在,选择要清除的挖槽的轮廓。

- 单击“形状”选项卡。确保“挖槽选择”按钮处于激活状态。

- 选择挖槽底部的面(或者一条边)。

选择应如下所示:

“高度”选项卡

“高度”选项卡

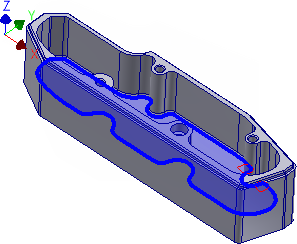

该组中的参数可控制生成刀具路径的不同高度。在该示例中,我们想要使用 2D 挖槽操作向下加工到内侧切削的底部。

- 单击“高度”选项卡。

- 将“安全高度偏移”设置为 15 毫米

- 将“退刀高度偏移”设置为 10 毫米

- 将“进给高度偏移”设置为 8 毫米

“加工路径”选项卡

“加工路径”选项卡

该组用于控制如何计算 2D 挖槽刀具路径。为了清除挖槽,将从毛坯的顶部开始,以 2 毫米步进向下移至挖槽的底部,在多个 Z 层生成刀具路径。挖槽的深度为 25 毫米。

请更改以下参数值,并将所有其他参数保留默认值。

- 单击“加工路径”选项卡。

- 将“最大步距”设置为 5.0 毫米

- 启用“多重深度”复选框。

- 将“最大粗加工下刀步距”设置为 5.0 毫米

- 将“精加工下刀步距”设置为 2

- 启用“加工余量”复选框。

- 将“径向加工余量”设置为 0.5 毫米

- 将“轴向加工余量”设置为 0.0 毫米

在侧面上留下一些毛坯,因为我们稍后需要使用更小的刀具来精加工圆角。但是,可以通过挖槽操作精加工底部,并且我们应移除垂直加工余量。

“连接”选项卡

“连接”选项卡

如果此零件是由我们可以进行全宽度切削的软质材料制造而成,我们可以通过允许刀具在挖槽中保持向下来避免斜插。

- 单击“连接”选项卡。

- 启用“保持刀具向下”复选框。

- 将“最大保持向下距离”更改为 250 毫米。

引导和过渡

将该组中的所有设置保持不变。我们将使用“螺旋”斜插类型以及程序中的默认设置对材料下刀。

开始计算

- 单击“操作”对话框底部的

,或者在图形窗口中单击鼠标右键,然后从标记菜单中选择“确定”以自动开始计算刀具路径。

,或者在图形窗口中单击鼠标右键,然后从标记菜单中选择“确定”以自动开始计算刀具路径。

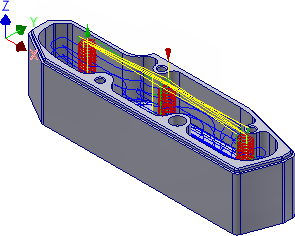

现在将计算刀具路径,并在图形窗口中显示预览。刀具路径应如下图所示。

钻螺纹孔的步骤续……