在该任务中您将了解到零件几何和分析技术会如何影响分析结果。

对薄壁零件使用 3D 分析技术可获得与使用双层面分析技术类似的结果,但运行 3D 分析需要更多的计算资源和时间。但对于厚零件或复杂零件,3D 结果比双层面结果更准确。

注: 3D 分析要表示零件的体积,因此分析期间需要大量计算。所以 3D 分析会消耗更多的计算资源并且要花费很长的时间才能完成。

下面的零件实际上看起来呈壳状,这说明双层面分析技术可能比较合适。但是,对零件进行物理检查后就指出所适用的分析技术并不总是那么可靠。

型腔侧视图。

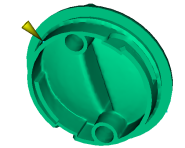

型芯侧视图。

注: 注射点位置如图 2 中所示。由于用来形成锁紧槽的滑道被设计在零件侧面,因此浇口无法与手柄成一直线。该限制导致不能均匀填充零件。

锁紧槽。

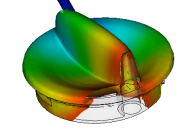

对双层面模型执行的填充分析不足以表示模型中的厚度变化,这将导致流动前沿的预测结果很差。浇口位置使问题变得更糟,因为沿零件轴的流动不对称。利用双层面分析无法预测流向填充末端的更为复杂的流动。

对双层面模型的填充分析。

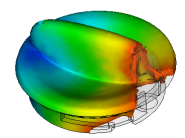

对 3D 模型执行的填充分析会在零件的整个厚度内进行分析,因而能精确预测熔接线的形成。熔接线是由于在内部定位柱周围材料流动不均而形成的,利用双层面分析无法准确表示。

对 3D 模型的填充分析。

下图显示了实际零件的短射,它反映出利用 3D 分析技术进行预测的情况。可以很明显地看到开始形成熔接线的区域。这里是零件中的瑕疵区域。

显示开始形成熔接线的手柄短射

零件通常由薄部分和各种复杂特征共同组成。要确保使用最合适的分析技术,请在导入零件时选择“检查匹配”选项并使用推荐的分析。

重新设计形成锁紧槽的滑道以使注射位置与手柄成一直线,这可能会使流动更为对称。并且可能还会防止形成熔接线。但很遗憾,重新设计这样的工具可能并不现实。

重新定位的注射位置。

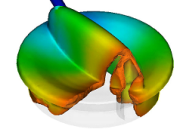

在本例中,由于工具的约束,注射位置无法更改,因此改变了零件较小部分的厚度,以使流动前沿更为对称并消除熔接线问题。使用 3D 分析技术会准确地表示复杂特征周围的流动情况和零件厚度变化。

改进的填充模式,3D 分析技术。