对于注塑成型零件来说,零件被约束在模具中。在注塑成型零件的固化期间,采用两种机制来防止固化层收缩。零件被顶出模具后,这些残余应力以收缩形变形式释放出来

有两种机制可防止固化层在模具中收缩。首先,模具壁的附着力抑制实体层(至少是其外表层)移动,其次,熔压张力使新形成的实体表面保持固定。

型腔内残余应力在固化期间形成。因受约束淬火的特性所致,残余应力分布在很大程度上取决于各时期的压力以及冻结层的增长。零件被顶出模具后,这些残余应力以收缩形变形式释放出来。如果初始应变(与型腔内残余应力相等)分布均匀,零件将均匀收缩,不存在任何翘曲和后加工应力。翘曲由整个零件收缩不均造成。

需要考虑两种收缩变化:

- 区域与区域的收缩率变化(收缩不均效应)

- 对于典型的薄壁零件,这种形式的收缩变化可分为成型件厚度方向上的变化,主要由冷却不均和表面区域到表面区域的变化造成。

- 不同方向上的收缩变化(取向效应)

- 平行收缩与垂直收缩不等以及与纤维取向相关的材料具有各向异性是造成纤维填充热塑性材料零件翘曲的主要原因之一。

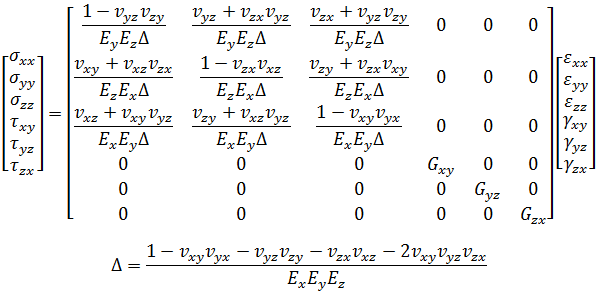

注塑成型零件的收缩取决于材料在处理期间的热力行为。为简化理解,我们假设固化零件具有线性弹性行为,熔体具有纯粘性行为。

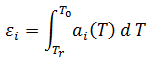

其中

-

是第 i 个主要方向上 T 温度下的线性热膨胀系数 (CTE)。

是第 i 个主要方向上 T 温度下的线性热膨胀系数 (CTE)。 - T0 是本地型腔压力达到大气条件时的温度。该值取自流动模拟。

- Tr 是室温。

4 节点一阶四面体单元适用于 3D 流动模拟。但如果使用一阶四面体对典型薄壁零件或三维复杂零件的薄壁区域执行翘曲分析,声名狼藉的剪切锁死问题会使结构响应异常迟缓 [1]。剪切锁死(又称伴生剪切)由线性四面体单元的线性位移场不精确造成。这种问题对于纵横比很大的单元来说更为严重。但如果要将计算开销保持在低水平,又不可避免地要使用高纵横比四面体单元。因此,一阶四面体单元不适合注塑成型零件的薄壁区域。

现已为 3D 翘曲分析设计出一种混合单元方案。4 节点一阶四面体单元用于 3D 实体区域,而 10 节点二阶四面体单元用于薄壁区域。过渡性的 5-9 节点四面体单元用于连接薄壁区域和厚区域的过渡区域。

3D 翘曲分析通常需要大量计算时间,特别是在单元数量很大、同时薄壁区域的面积又很大的情况下。为降低内存要求和计算时间,已实现一个经过预先处理的高效共轭梯度迭代求解器。

参考:

[1] K.J. Bathe, Finite Element Procedures, Prentice Hall Inc.(1996).

[2] S.G.Advani and C.L.Tucker III, The Use of Tensors to Describe and Predict Fiber Orientation in Short Fiber Composites, J. Rheol., 31,751-784(1987).

[3] G.P.Tandon and G.J.Weng, The Effect of Aspect Ratio of Inclusions on the Elastic Properties of Unidirectional Aligned Composites, Polym. Compos. 5(4),327-333(1984).

[4] R.A.Schapery, Thermal Expansion Coefficients of Composite Materials Based on Energy Principles.J. Compos. Mater., 2, No.3, 380-404, (1968).