模具表面温度越高,零件的表面质量越好,但冷却模具所需的时间将增加,从而导致周期时间增加。快速模具加热和冷却技术可用于提高零件的表面质量,同时保持尽可能短的周期时间。由于模具温度不断变化,因此将使用瞬态冷却求解器来实现此分析的模拟。

理想情况下,会在注射之前将模具表面加热到高于材料的玻璃化转变温度 (Tg),然后开始注射。模具填充完毕后立即快速进行冷却,从而在顶出前固化零件。然后,会在进行下次注射前再次将模具加热至相应温度。将模具加热到高于聚合物转变温度,可将成型压力降至最低、同时减少因剪切而引起的断链,并提高抗冲击强度和耐热性。高温还可防止形成会产生残余应力和妨碍聚合物流动的类表皮层,从而获得更好的表面质量。快速模具加热通常限定为模具的一侧,从而使零件一侧的表面平整光滑。但对于透明零件,将对模具的两侧进行加热。

快速模具加热所使用的加热系统主要分为两类:

- 表面加热

- 此类别包括将绝缘层覆盖到模架上并在之后将加热层应用于绝缘层作为型腔表面所使用的技术。可以使用多种不同的设备(包括电极、红外线、电磁感应等)对加热层进行加热。使用此方法时,模具会在零件顶出后先加热到一定温度,然后再关闭。这种方法的优点是可以快速加热模具表面,从而缩短周期时间。其缺点是设备的复杂性。

- 体加热

- 此类别包括加热模具一侧或两侧所使用的技术。管道贯穿于模具中,用于既加热又冷却,或者专用于加热或专用于冷却。例如,可使用位于模具型芯侧的模具表面下的筒形电加热器来实现快速加热,如下图所示。

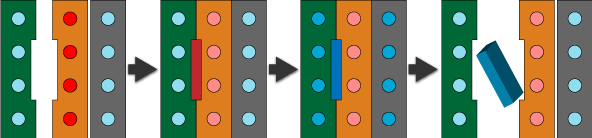

其中左侧板为固定板、中间板为加热板、右侧板为移动板、红圈为加热管,而篮圈为冷却管道。

使用加热管的快速模具加热/冷却工艺简化图示

在第一幅图中,模具处于打开状态,加热板和移动板之间存在一个小绝缘空隙。加热管已启动,正在加热模具。在第二幅图中,模具处于关闭状态,加热管已关闭,型腔内充满热聚合物。在第三幅图中,冷却管道内充满冷水,零件正在进行冷却。最后,在最后一幅图中没有进行加热或冷却,模具处于打开状态且零件已顶出。

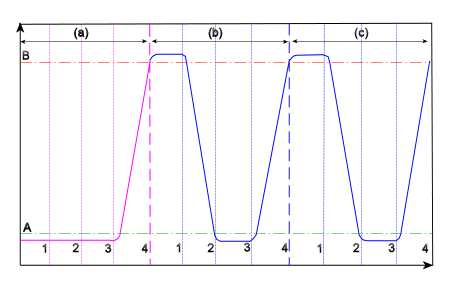

使用冷却管道代替加热管来加热模具可以实现相同的效果。冷却管道可作为填充阶段的加热管来输送热水或高温蒸汽,也可作为保压和冷却阶段的冷却管道来输送低温冷却液。这种情况下,要在冷却步骤完成后提高加热效率,应向管道系统中注入空气以去除所有水残留,并确保蒸汽与管道壁接触良好。其中 (a) 为周期 1;(b) 为周期 2;(c) 为周期 3;A 为顶出温度;B 为聚合物玻璃化转变温度;4->1 为注射/保压阶段;1->2 为冷却阶段;2->3 为开模/零件顶出阶段;而 3->4 为加热阶段。

显示快速加热/冷却工艺中模拟模具温度变化的图解

注: 模拟注射成型周期从注射步骤开始。显然,这表示对于模具快速加热/冷却模拟,第一个周期未准确反映出模具加热。